(21)4050528/23-05

(22)07.04.86

(46) 30.04.88. Бюл. № 16

(72) А. Е. Куликова, Т. В. Николаева,

И. М. Карпова, М. И. Фролова,

И. М. Осокина, Ю. Г. Сухарев

и В. А. Калентьева

(53) 678.744.32(088.8)

(56)Патент США № 3450796,

кл. С 08 F 3/68, опублик. 17.6.69.

Авторское свидетельство СССР № 994472, кл. С 08 F 265/06, 1981. ;(54) СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СЪПО- ijlHMEPOB

(57)Изобретение относится к способу

получения привитых сополимеров бутил- акрилата, мётилметакрилата и аллило- вого эфира метакриловой кислоты, применяемых в качестве базисных материалов и в композициях холодного отверждения, методом эмульсионно-сус- пензионной полимеризации. Изобретение позволяет упростить технологию получения сополимеров на стадии выделения и увеличить выход сополимеров за счет уменьшения образования эмульсионного сополимера. Способ заключается в использовании в качестве диспергирующего агента 0,2-1,5 мас.% поли-сА-фторакрилата аммония. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения привитых сополимеров для базисов зубных протезов | 1991 |

|

SU1815264A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ МЕТИЛМЕТАКРИЛАТА С МЕТАКРИЛОВОЙ КИСЛОТОЙ | 1986 |

|

SU1407003A1 |

| Способ получения привитых сополимеров и способ получения композиции для базисов зубных протезов | 1981 |

|

SU994472A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ПЕРЕРАБАТЫВАЕМОСТИ ПОЛИВИНИЛХЛОРИДНОЙ КОМПОЗИЦИИ | 1993 |

|

RU2065452C1 |

| Способ получения модифицированного полиметилметакрилата | 1980 |

|

SU891692A1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ АЛКИЛМЕТАКРИЛАТА С КАРБОКСИЛСОДЕРЖАЩИМ МОНОМЕРОМ | 2010 |

|

RU2467021C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ ПОЛИВИНИЛХЛОРИДА | 1992 |

|

RU2074202C1 |

| КОМПОЗИЦИЯ СМОЛЫ НА ОСНОВЕ ВИНИЛХЛОРИДА | 2001 |

|

RU2258073C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА С ПОЛЫМИ ПОЛИМЕРНЫМИ ЧАСТИЦАМИ | 1998 |

|

RU2128670C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ФОРМОВОЧНЫХ МАСС | 2000 |

|

RU2274647C2 |

00 со ISD

Изобретение относится к химии полимеров, а именно к способу получения привитых сополимеров бутилакрила та, метилметакрилата и аллилового Эфира метакриловой кислоты эмульси- онно-суспензионной полимеризацией, используемых в стоматологии для изготовления базисов зубных протезов, а также в композициях холодного от- верждения для технических целей.

(Со)полимерыJ применяемые в качестве базисных материалов и в композициях холодного отверждения, должны иметь средний размер частиц в ий- тервале от 30-200 мкм, что обеспечивает достаточную плотность частиц сополимера в композиции.

Однако при получении сополимера с указанным размером частиц наблю- дается образование частиц сополимера с размером менее 30 мкм, в которые входят наряду с бисером частиц з1 эмулсионного сополимера. При фильтрации оба вида частиц проходят через фильт

При этом частицы в виде бисера оседают на дно отстойника, а для

-СН2-С-- С-0 /

ОСбН5

/П

Для реакции используют полимер фенилового эфира-об-фторакрилЬвой кислоты в виде отходов органического стекла марки Э-2-обрезков стекла., стружки и пр, Отходы стекла заливают 25%-ньпу1 водным аммиаком в соотношении 1;30 и оставляют стоять в закрытом сосуде при комнатной температуре до полного набухания Время набухания зависит от формы образгдов стекла и его предыстории (образцы стекла до или после эксплуатации) и может колебаться в очень широких пределах. Для ускорения набухание можно проводить при нагревании, однако в этом случае получают конечный продукт, окрашенный в коричневьм цвет. Для низкомолекулярных образцов стекол одновременно с набуханием наблюдается их растворение. Растворение набухшего геля высокомолекулярных или частично сшитых образцов стекла проводят при нагревании и пеэмульсионногостадия коагуочистки маточника от сополимера требуется ляции.

Цель изобретения - упрощение технологии получения привитых сополимеров, увеличение выхода продукта и улучшение условий труда.

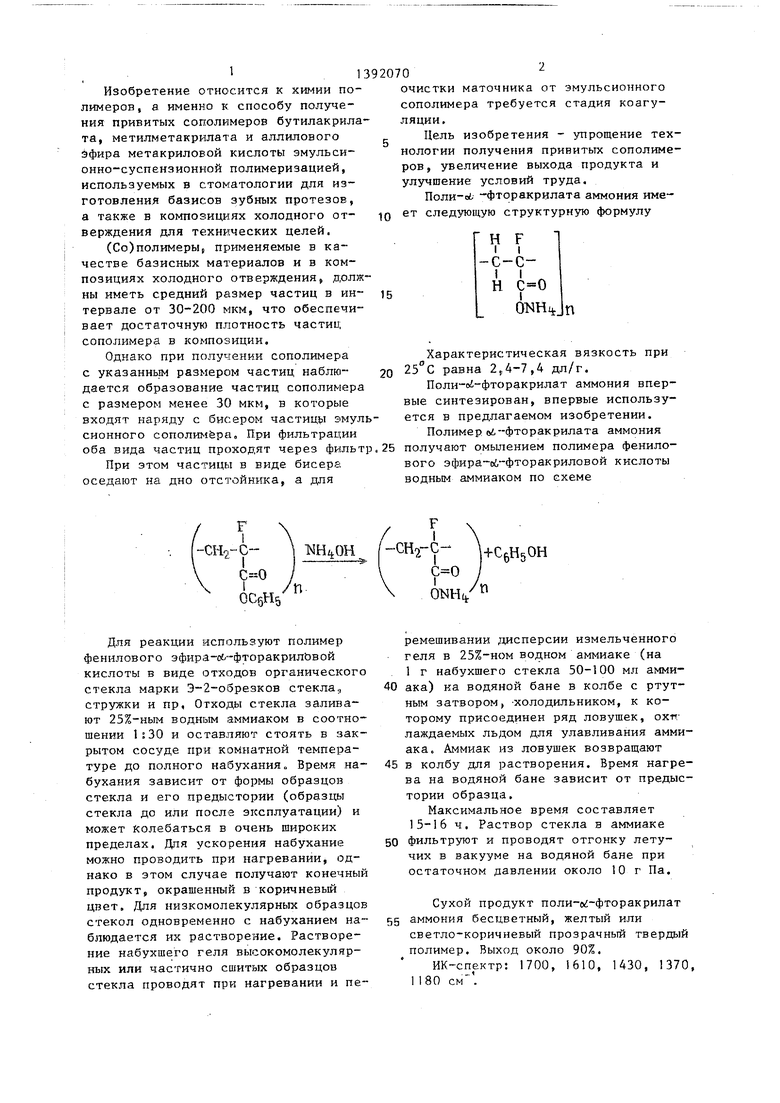

Иопк-aU -фторакрилата аммония имеет следующую структурную формулу

сi Н

F I

сI

с

0

ONHtt.

П

Характеристическая вязкость при 25°С равна 2,4-7,4 дл/г.

Пoли-oi-фтopaкpилaт аммония впервые синтезирован, впервые используется в предлагаемом изобретении.

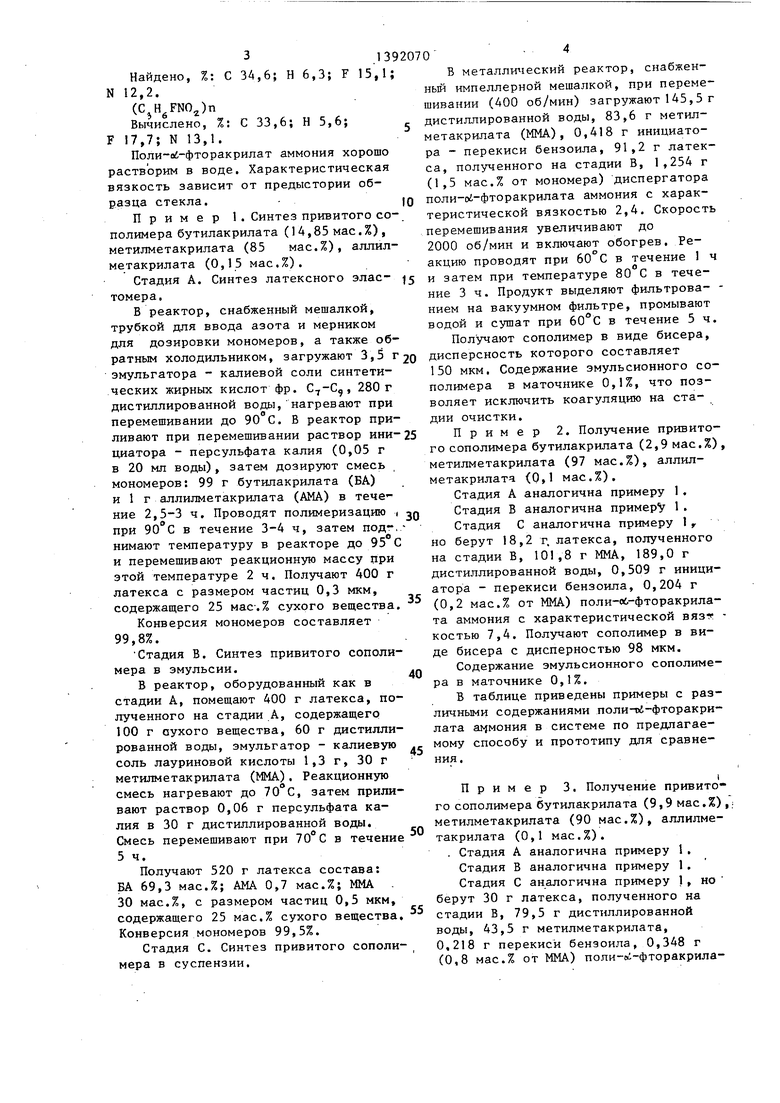

Полимер fti-фторакрилата аммония получают омылением полимера фенило- вого эфира-об-фторакриловой кислоты водным аммиаком по схеме

I

С--

/

/П

ремешивании дисперсии измельченного геля в 25%-ном водном аммиаке (на 1 г набухшего стекла 50-100 мл амми40 ака) на водяной бане в колбе с ртутным затвором, -холодильником, к которому присоединен ряд ловушек, охтс лаждаемых льдом для улавливания аммиака. Аммиак из ловушек возвращают

45 в колбу для растворения. Время нагрева на водяной бане зависит от предыстории образца.

Максимальное время составляет 15-16 ч. Раствор стекла в аммиаке

50 фильтруют и проводят отгонку летучих в вакууме на водяной бане при остаточном давлении около 10 г Па.

Сухой продукт поли-сг-фторакрилат 55 аммония бесцветный, желтый или

светло-коричневый прозрачный твердый полимер. Выход около 90%.

ИК-спектр: 1700, 1610, 1430, 1370 1 180 см .

Найдено, %: С 34,6; Н 6,3; F 15,1; N 12,2.

(,,)n

Вычислено, %:СЗЗ,6;Н5,6; F 17,7; N 13,1.

Поли-о -фторакрилат аммония хорошо растворим в воде. Характеристическая вязкость зависит от предыстории образца стекла. -

Пример 1 . Синтез привитого сополимера бутилакрилата (14,85 мае. %) , метилметакрилата (85 мас.%), аллил- метакрилата (0,15 мас.%).

Стадия А. Синтез латексного элас- томера.

В реактор, снабженный мешалкой, трубкой для ввода азота и мерником для дозировки мономеров, а также обратным холодильником, загружают 3,5 г 2о дисперсность которого составляет

эмульгатора - калиевой соли синтетических жирных кислот фр. , 280 г дистиллированной воды, нагревают при перемешивании до 90 С. В реактор приливают при перемешивании раствор ини-25 циатора - персульфата калия (0,05 г в 20 мл воды), затем дозируют смесь мономеров: 99 г бутилакрилата (БА) и 1 г аллилметакрилата (АМА) в тече- ние 2,5-3 ч. Проводят полимеризацию , JQ при 90 С в течение 3-4 ч, затем под-,- нимают температуру в реакторе до и перемешивают реакционную массу при этой температуре 2 ч. Получают 400 г латекса с размером частиц 0,3 мкм, содержащего 25 мае-.% сухого вещества.

Конверсия мономеров составляет 99,8%.

Стадия В. Синтез привитого сополимера в эмульсии.

В реактор, оборудованный как в стадии А, помещают 400 г латекса, полученного на стадии А, содержащего 100 г сухого вещества, 60 г дистиллированной воды, эмульгатор - калиевую соль лауриновой кислоты 1,3 г, 30 г метилметакрилата (ММА). Реакционную смесь нагревают до 70 С, затем приливают раствор 0,06 г персульфата калия в 30 г дистиллированной воды. Смесь перемешивают при 70°С в течение 5ч.

Получают 520 г латекса состава: БА 69,3 мас.%; АМА 0,7 мас.%; ММА . 30 мас.%, с размером частиц 0,5 мкм.

150 мкм. Содержание эмульсионного полимера в маточнике 0,1%, что п воляет исключить коагуляцию на ст дии очистки.

Пример 2. Получение прив го сополимера бутилакрилата (2,9 ма метилметакрилата (97 мас.%), алли метакрилата (0,1 мас.%).

Стадия А аналогична примеру 1.

Стадия В аналогична примеру 1.

Стадия С анаипогична примеру 1 но берут 18,2 г. латекса, полученн на стадии В, 101,8 г ММА, 189,0 г дистиллированной воды, 0,509 г ин атора - перекиси бензорша, 0,204 (0,2 мас.% от ММА) поли-сб-фторакр та аммония с характеристической в костью 7,4. Получают сополимер в де бисера с дисперностью 98 мкм.

Содержание эмульсионного сопол ра в маточнике 0,1%.

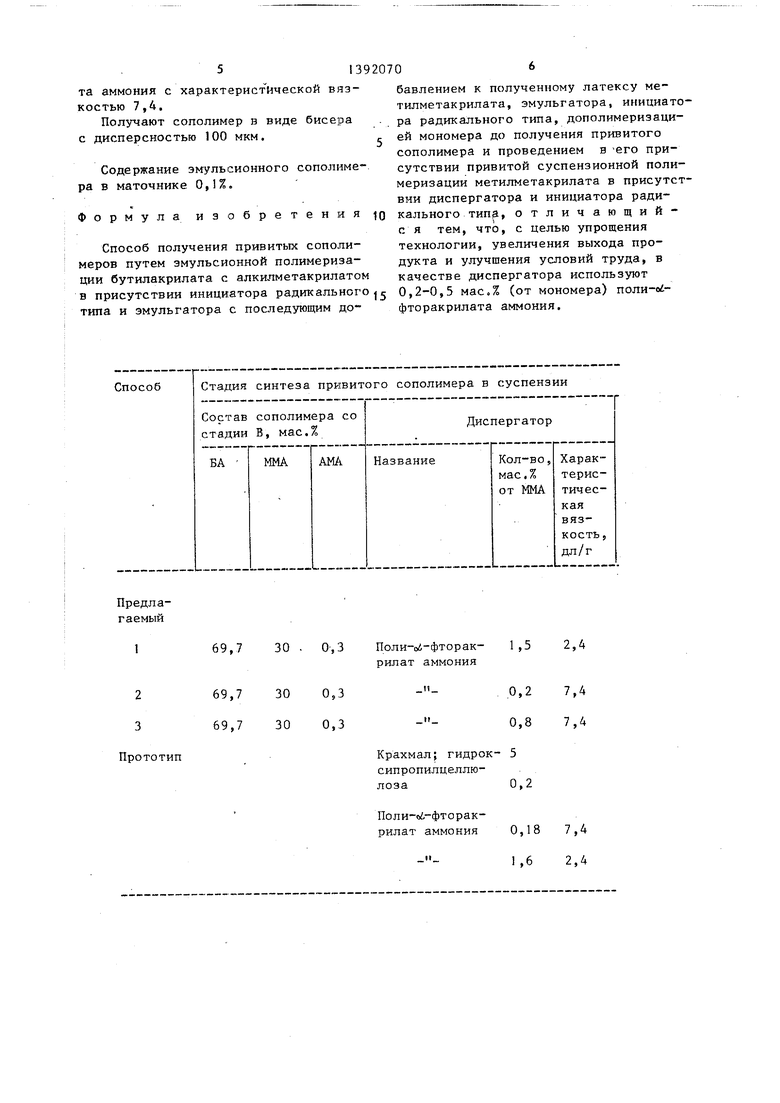

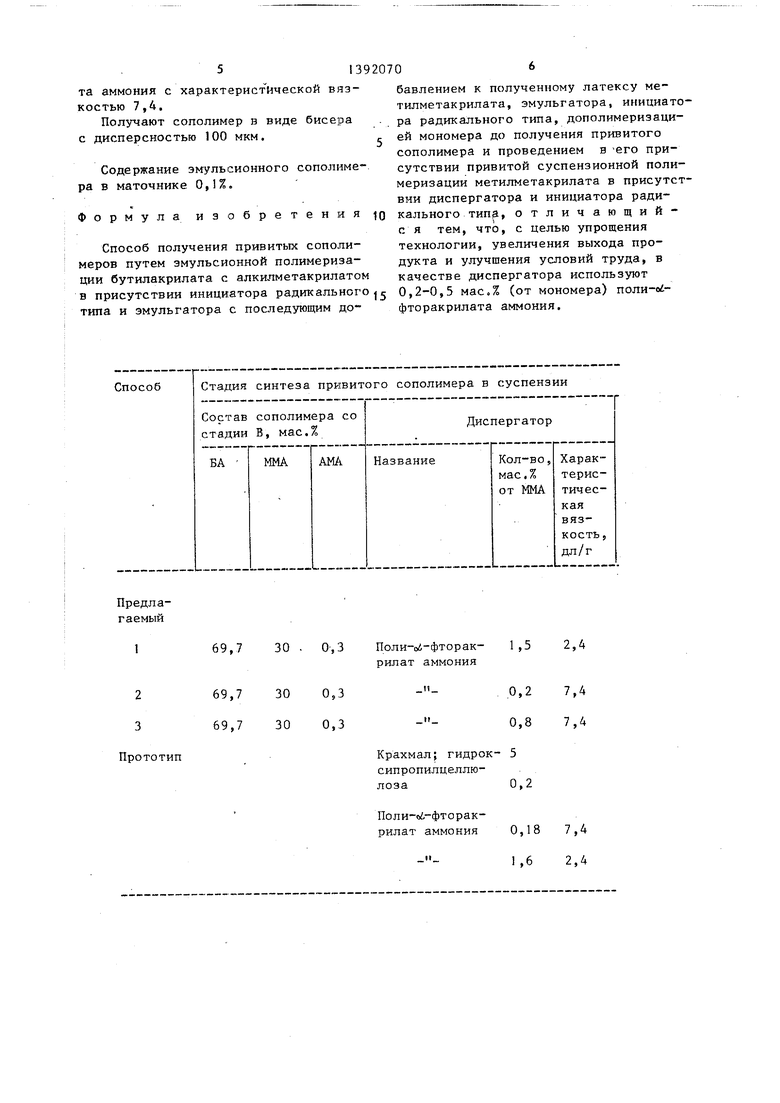

В таблице приведены примеры с личными содержаниями поли-т)4-фтора лата анмония в системе по предлаг мому способу и прототипу для срав ния.

Пример 3. Получение прив го сополимера бутилакрилата (9,9 ма метилметакрилата (90 мас.%), алли такрилата (0,1 мас.%). . Стадия А аналогична примеру 1.

Стадия В аналогична примеру 1.

Стадия С аналогична примеру 1, берут 30 г латекса, полученного на

40

45

содержащего 25 мас.% сухого вещества, стадии В, 79,5 г дистиллированной

Конверсия мономеров 99,5%.

Стадия С. Синтез привитого сополимера в суспензии.

В металлический реактор, снабженный импеллерной мешалкой, при перемешивании (ДОС об/мин) загружают 145,5 г дистиллированной воды, 83,6 г метилметакрилата (ММА), 0,418 г инициатора - перекиси бензоила, 91,2 г латекса, полученного на стадии В, 1,254 г (1,5 мас.% от мономера) диспергатора поли-о -фторакрилата аммония с характеристической вязкостью 2,4. Скорость перемешивания увеличивают до 2000 об/мин и включают обогрев. Реакцию проводят при 60 С в течение 1 ч и затем при температуре 80 С в течение 3 ч. Продукт выделяют фильтрова- - нием на вакуумном фильтре, промывают водой и сушат при 60 С в течение 5 ч.

Получают сополимер в виде бисера.

Q

150 мкм. Содержание эмульсионного сополимера в маточнике 0,1%, что позволяет исключить коагуляцию на ста- дии очистки.

Пример 2. Получение привитого сополимера бутилакрилата (2,9 мас.%) , метилметакрилата (97 мас.%), аллилметакрилата (0,1 мас.%).

Стадия А аналогична примеру 1.

Стадия В аналогична примеру 1.

Стадия С анаипогична примеру 1 , но берут 18,2 г. латекса, полученного на стадии В, 101,8 г ММА, 189,0 г дистиллированной воды, 0,509 г инициатора - перекиси бензорша, 0,204 г (0,2 мас.% от ММА) поли-сб-фторакрила- та аммония с характеристической вязт - костью 7,4. Получают сополимер в виде бисера с дисперностью 98 мкм.

Содержание эмульсионного сополимера в маточнике 0,1%.

В таблице приведены примеры с различными содержаниями поли-т)4-фторакри- лата анмония в системе по предлагаемому способу и прототипу для сравнения.

Пример 3. Получение привитого сополимера бутилакрилата (9,9 мае. %) ,; метилметакрилата (90 мас.%), аллилметакрилата (0,1 мас.%). . Стадия А аналогична примеру 1.

Стадия В аналогична примеру 1.

Стадия С аналогична примеру 1, но берут 30 г латекса, полученного на

0

5

воды, 43,5 г метилметакрилата, 0,218 г перекиси бензоила, 0,348 г (0,8 мас.% от ММА) поли-о -фторакрилата аммония с характеристической вязкостью 7,4.

Получают сополимер в виде бисера с дисперсностью 100 мкм.

Содержание эмульсионного сополимера в маточнике 0,1%.

Формула изобретения

Способ получения привитых сополимеров путем эмульсионной полимериэа- ции бутилакрилата с алкилметакрилатом в присутствии инициатора радикального 5 0,2-0,5 мас,% (от мономера) поли-oi- типа и эмульгатора с последующим до- фторакрилата аммония.

бавлением к полученному латексу ме тилметакрилата, эмульгатора, инициа ра радикального типа, дополимеризаци ей мономера до получения привитого сополимера и проведением в -его при сутствии привитой суспензионной пол меризации метияметакрилата в присут вии диспергатора и инициатора радикального типа, отличающий ся тем, что, с целью упрощения технологии, увеличения выхода продукта и улучшения условий труда, в качестве диспергатора используют

Предлагаемый

1

69,7 30 - 0-,3 Поли-оА-фторак- 1,5 2,4

рилат аммония

2 3 Прототип

69,7 30 0,3 0,2 7,4 69,7 30 0,3 0,8 7,4

Крахмал; гидрок- 5

сипропилцеллюлоза0,2

Поли-о -фторакрилат аммония 0,18 7,4

1,6 2,4

0,2-0,5 мас,% (от мономера) поли-oi- фторакрилата аммония.

бавлением к полученному латексу ме тилметакрилата, эмульгатора, инициатора радикального типа, дополимеризаци- ей мономера до получения привитого сополимера и проведением в -его присутствии привитой суспензионной полимеризации метияметакрилата в присутствии диспергатора и инициатора радикального типа, отличающийся тем, что, с целью упрощения технологии, увеличения выхода продукта и улучшения условий труда, в качестве диспергатора используют

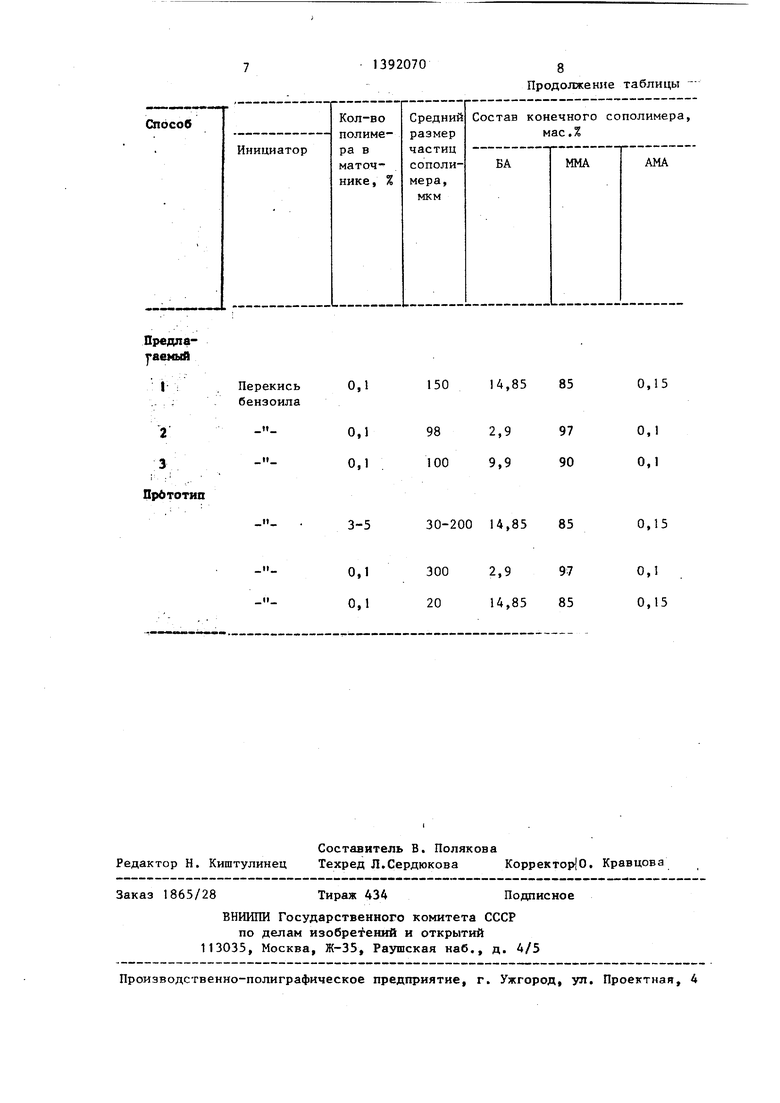

Способ

Перекись бензоила

||

0,1

0,1 0,1

3-5

0,1

0,1

14,85 85

2,9 9,9

97 90

14,85 85

0,15

0,1 0,1

0,15

300 2,9 97 20 14,85 85

0,1 0,15

Авторы

Даты

1988-04-30—Публикация

1986-04-07—Подача