Изобретение относится к фотополимеризующимся композициям, используемым в технологических процессах изготовления изделий электронной техники методом гальванопластики и предназначена для изготовления матриц для выращивания выводной арматуры интегральных схем, мелкоструктурных сеток и других аналогичных прецизионных изделий.

Целью изобретения является увеличение разрешающей способности при толщине слоев 20-45 мкм и прямоугольном профиле сечения рельефа.

П р и м е р 1. Синтез сополимера метилметакрилата с метакриловой кислотой.

Сополимер метилметакрилата (ММА) с метакриловой кислотой (МАК) получают эмульсионной полимеризацией.

Готовят смесь 80 мас. % ММА и 20 мас. % МАК, а также 0,8 мас. % децилмеркаптана, в расчете на смесь мономеров. В качестве эмульгатора используют соли щелочных металлов высших алифатических кислот 1,5 мас. % в расчете на смесь мономеров. Полимеризацию проводят в трехгорлой колбе с обратным холодильником при 85оС в течение 3 ч при непрерывной подаче мономерной смеси и раствора инициатора (NH4)2S2O8 0,06 мас. % в расчете на смесь мономеров. При интенсивном перемешивании. По окончании полимеризации полимер осаждают петролейным эфиром и сушат. Выход составляет 100% .

П р и м е р 2. Синтез сополимера ММА с МАК проводят как в примере 1, но смесь мономеров содержит 77 мас. % ММА и 23 мас. % МАК.

П р и м е р 3. Синтез сополимера ММА с МАК проводят как в примере 1, но смесь мономеров содержит 75 мас. % ММА и 25 мас. % МАК, а концентрация инициатора составляет 0,24 мас. % в расчете на смесь мономера.

П р и м е р 4. Синтез сополимера ММА с МАК проводят как в примере 1, но смесь мономеров содержит 85 мас. % ММА и 15 мас. % МАК.

П р и м е р 5. Синтез сополимера ММА с МАК проводят как в примере 1, но смесь мономеров содержит 70 мас. % ММА и 30 мас. % МАК.

П р и м е р 6. Синтез сополимера ММА с МАК проводят как в примере 2, но концентрация инициатора составляет 0,03 мас. % в расчете на смесь мономеров.

П р и м е р 7. Синтез сополимера ММА с МАК проводят как в примере 3, но концентрация инициатора составляет 0,3 мас. % в расчете на смесь мономеров.

П р и м е р 8. Синтез сополимера ММА с МАК проводят как в примере 2, но в отсутствие децилмеркаптана, а концентрация инициатора составляет 0,2 мас. % в расчете на смесь мономеров.

П р и м е р 9. Синтез сополимера бутилметакрилата с метакриловой кислотой.

Растворную полимеризацию бутилметакрилата (БМА) с МАК проводят в атмосфере инертного газа в этиловом спирте при 78оС в присутствии агента передачи цепи полимеризации - децилмеркаптана.

Готовят смесь 80 мас. % БМА и 20 мас. % МАК, а также децилмеркаптана и перекиси бензила 0,8 и 0,9 мас. % в расчете на смесь мономеров, соответственно. Готовую смесь загружают в реактор и ведут полимеризацию в течение 3 ч до степени конверсии мономеров 80 ± 5% . По окончании полимеризации полимер осаждают петролейным эфиром и сушат.

П р и м е р 10. Синтез сополимера БМА с МАК проводят как в примере 9, но смесь мономеров содержит 77 мас. % БМА и 23 мас. % МАК, а концентрация перекиси бензоила составляет 0,5 мас. % в расчете на смесь мономеров.

П р и м е р 11. Синтез сополимера БМА с МАК проводят как в примере 9, но смесь мономеров содержит 75 мас. % БМА и 25 мас. % МАК, а концентрация перекиси бензоила составляет 0,7 мас. % в расчете на смесь мономеров.

П р и м е р 12. Синтез сополимера БМА с МАК проводят как в примере 11, но смесь мономеров содержит 82 мас. % БМА и 18 мас. % МАК.

П р и м е р 13. Синтез сополимера БМА с МАК проводят как в примере 11, но смесь мономеров содержит 70 мас. % БМА и 30 мас. % МАК.

П р и м е р 14. Синтез сополимера БМА с МАК проводят как в примере 9, но концентрация перекиси бензоила составляет 1,4 мас. % в расчете на смесь мономеров.

П р и м е р 15. Синтез сополимера БМА с МАК проводят как в примере 9, но концентрация перекиси бензоила составляет 0,2 мас. % в расчете на смесь мономеров.

П р и м е р 16. Синтез сополимера БМА с МАК проводят как в примере 9, но концентрация перекиси бензоила составляет 0,7 мас. % в расчете на смесь мономеров, а степень конверсии мономеров составляет 95% .

П р и м е р 17. Определение средневязкостной молекулярной массы сополимера ММА с МАК и БМА с МАК.

Средневязкостную молекулярную массу Mη сополимеров, синтезированных по примерам 1-16, определяют вискозиметрическим методом после предварительного метилирования.

Метилирование сополимеров проводят по стандартной методике.

Для определения характеристической вязкости используют вискозиметр Убеллоде, помещенный в термостатирующую баню 30оС. Последовательно определяют время истечения растворов исследуемого сополимера в ацетоне (концентрации растворов: 10; 5; 2,5; 1,25; 0,6 г/л) и время истечения чистого ацетона.

Рассчитывают удельные вязкости ( ηуд) растворов сополимера указанных концентраций сополимера (Сп) по формуле

ηуд =  , где t, to - время истечения раствора сополимера и чистого ацетона соответственно, и приведенные вязкости ηуд/Сп. Характеристическую вязкость [ η ] определяют графически экстраполяцией кривой зависимости приведенной вязкости от концентрации к нулевой вязкости от концентрации к нулевой концентрации раствора сополимера

, где t, to - время истечения раствора сополимера и чистого ацетона соответственно, и приведенные вязкости ηуд/Сп. Характеристическую вязкость [ η ] определяют графически экстраполяцией кривой зависимости приведенной вязкости от концентрации к нулевой вязкости от концентрации к нулевой концентрации раствора сополимера

[η] = lim

Для расчета молекулярной массы сополимера используют уравнение

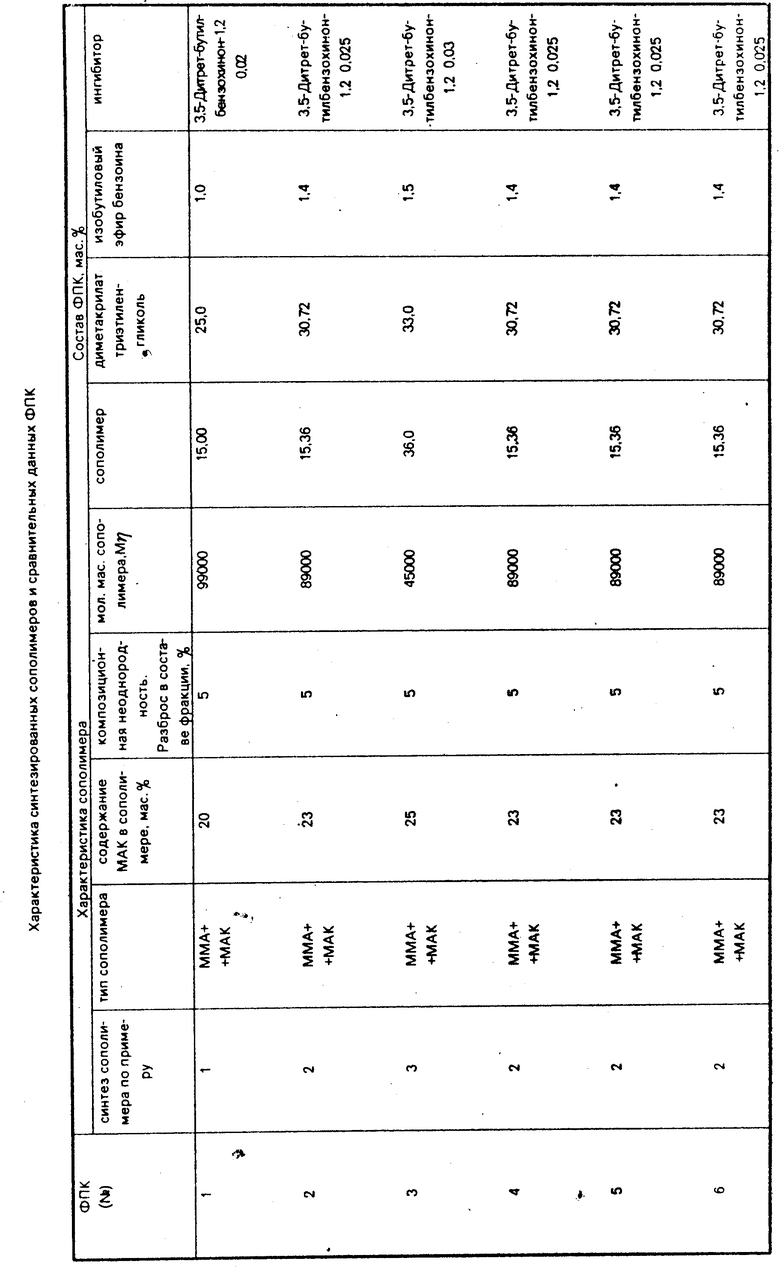

[η] = K с известными коэффициентами Кm и α, определенными ранее по известной методике. Полученные данные приведены в таблице.

с известными коэффициентами Кm и α, определенными ранее по известной методике. Полученные данные приведены в таблице.

П р и м е р 18. Определение содержания МАК в сополимере.

Содержание МАК в сополимерах, синтезированных по примерам 1-16, определяют кондуктометрическим титрованием в среде диметилформамида.

Готовят 0,01 н. раствор сополимера. Навеску сополимера (а) растворяют в ацетоне V2 5 мл. Отбирают пробу объемом V3 1 мл и доводят диметилформамидом до 100 мл. Титруют 0,1 н. раствором КОН. Электропроводность раствора в процессе титрования измеряют на кондуктометре марки ОК-102/1. Диапазон измерений электропроводности от 0,5 мкСименс до 0,5 Сименс.

Строят график зависимости электропроводности раствоpов от объема прилитой щелочи. Определяют точку эквивалентности и соответствующий ее объем щелочи V1.

Содержание МАК в сополимере рассчитывают по формуле

МАК =  мас. % , где Н - нормальность раствора КОН, г-экв/л.

мас. % , где Н - нормальность раствора КОН, г-экв/л.

ММАК - молекулярная масса ММК, ММАК = 72.

Полученные данные приведены в таблице.

П р и м е р 19. Определение композиционной однородности сополимера (разброса в составе фракций).

Фракционирование сополимеров, синтезированных по примерам 1-16, проводят методом дробного осаждения. Для сополимеров, синтезированных по примерам 1-8, в качестве растворителя используют смесь ацетона с метанолом в объемном соотношении 80: 20, для сополимеров, синтезированных по примерам 9-16 - ацетон. Осаждение всех сополимеров проводят петролейным эфиром.

Готовят раствор сополимера, содержащий 5 г/л сополимера. Помещают в термостатируемый сосуд для фракционирования. По каплям приливают к раствору сополимера петролейный эфир до образования устойчивого помутнения. Отделяют осажденный сополимер. Процесс осаждения проводят до получения 7-8 фракций сополимера и заканчивают при отсутствии помутнения при добавлении очередной порции петролейного эфира. Высушивают фракции сополимера.

Определяют содержание МАК в составе каждой фракции и оценивают разброс по содержанию МАК в составе фракций. Полученные данные приведены в таблице.

П р и м е р 20. Приготовление фотополимеризующихся композиций (ФПК) 1-14, 17-42.

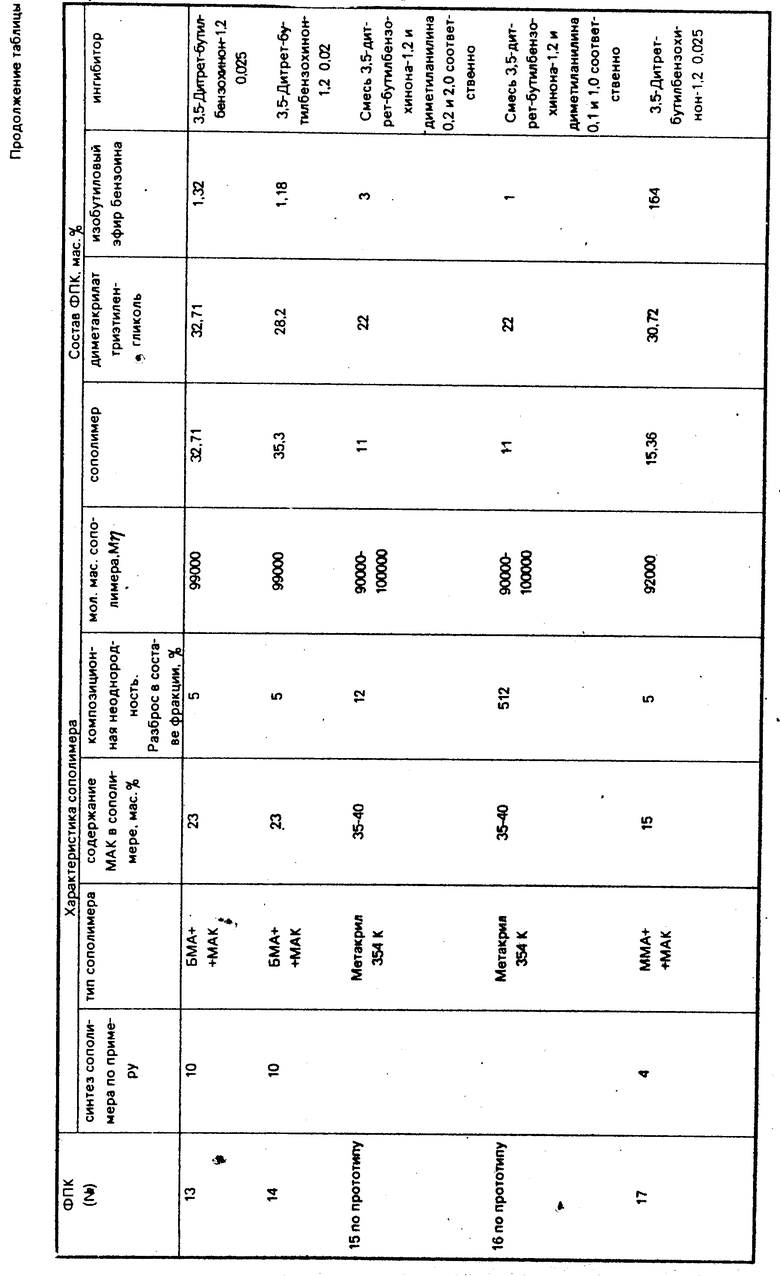

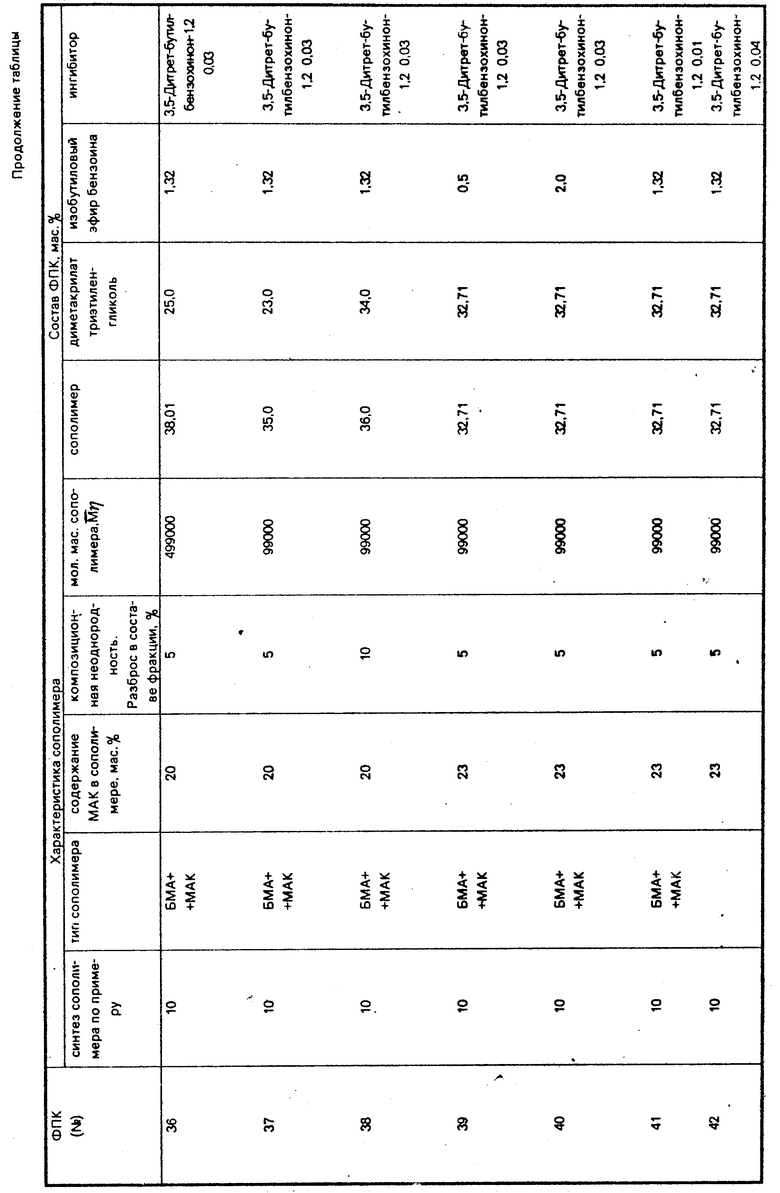

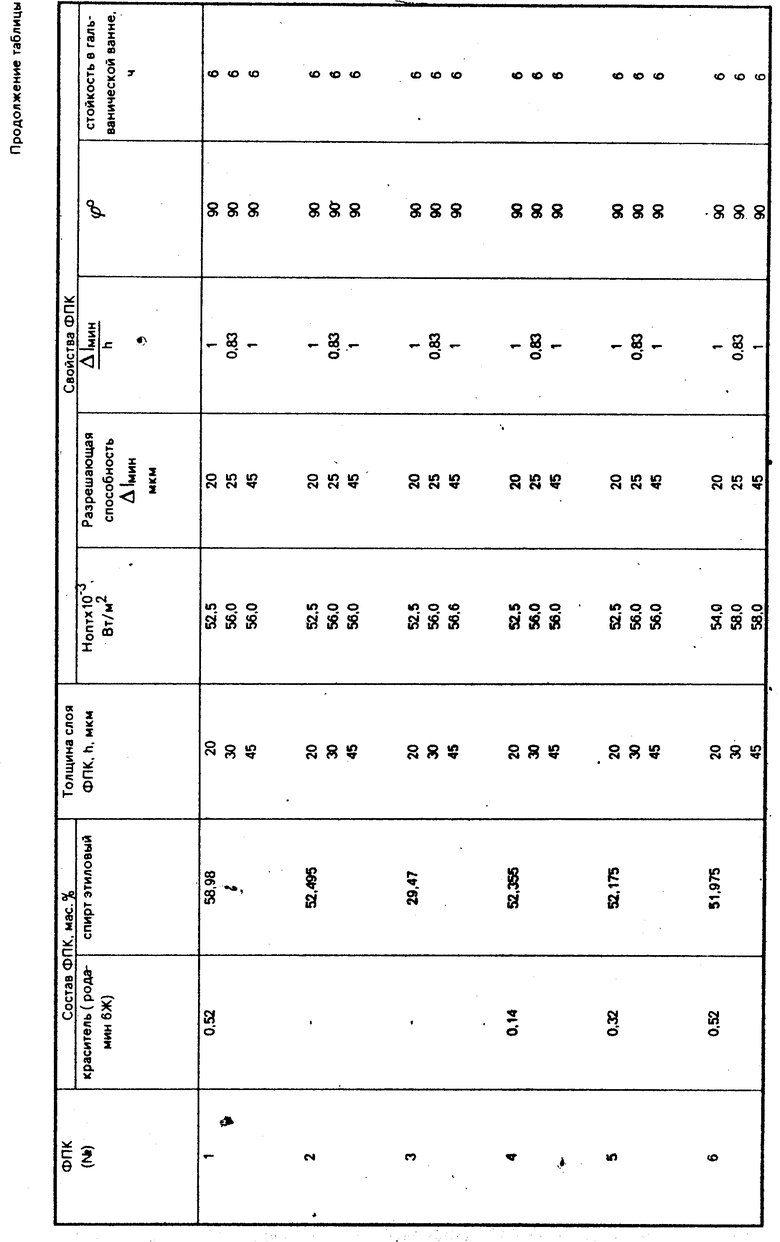

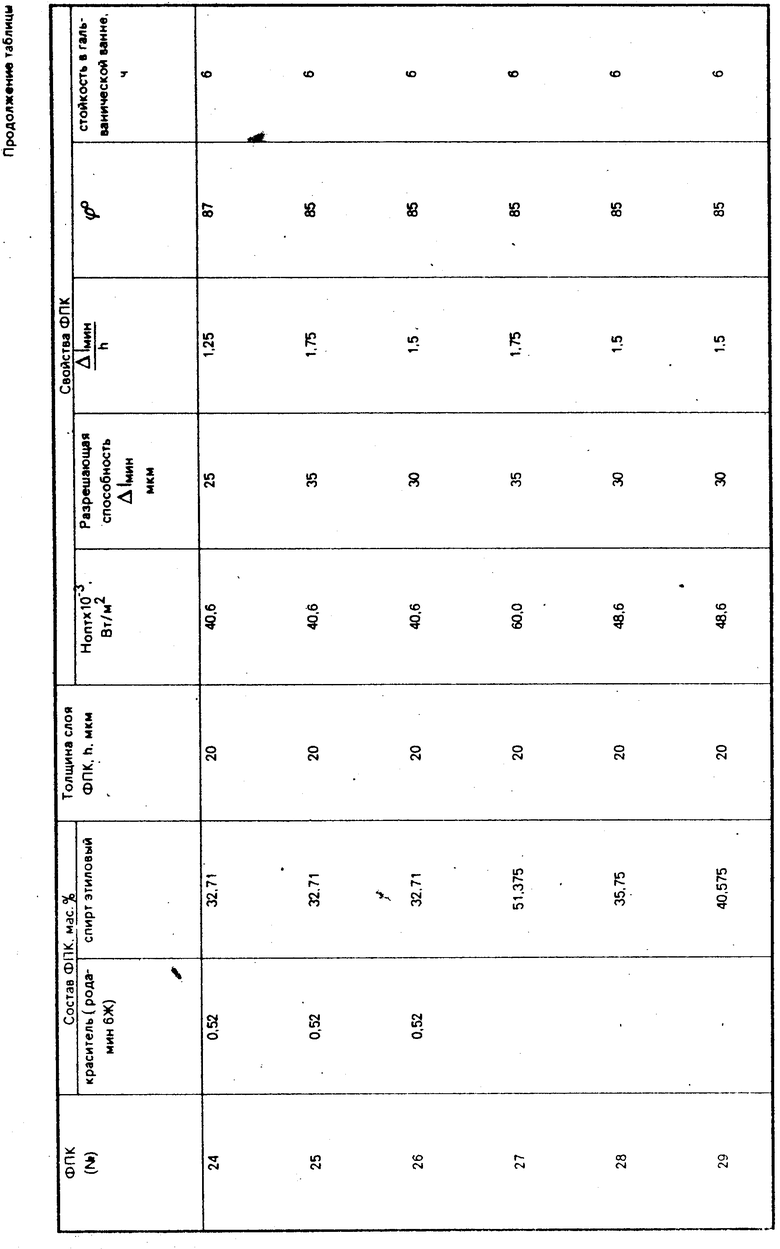

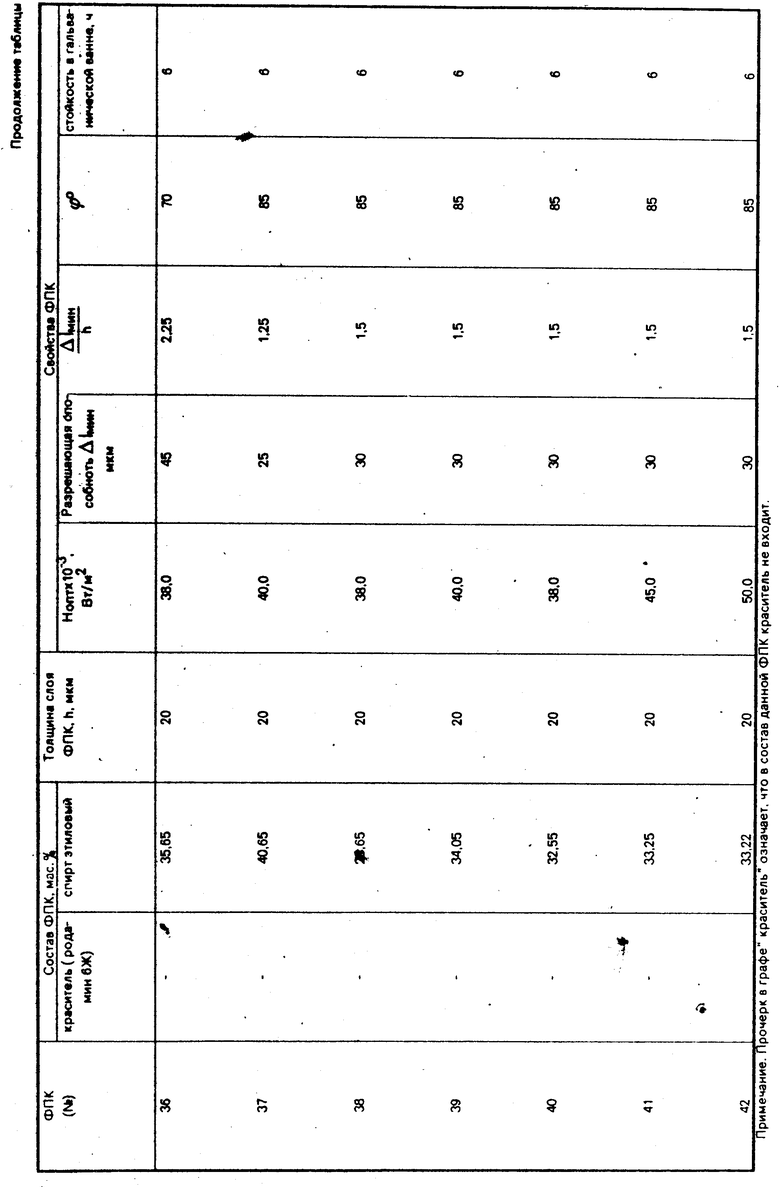

Сополимер, синтезированный по примерам 1-16, растворяют при 40оС и постоянном перемешивании в смеси диметакрилаттриэтиленгликоля и этилового спирта, затем последовательно растворяют изобутиловый эфир бензоина, ингибитор радикальной полимеризации (3,5-ди-трет-бутилбензохинон-1,2) и краситель (родамин 6 Ж). Перемешивание осуществляют в течение 1 ч. Составы и соотношение компонентов ФПК 1-14, 17-42 приведены в таблице.

П р и м е р 21 (по прототипу). Приготовление ФПК 15, 16.

ФПК готовят как в примере 20, но в качестве сополимера берут сополимер марки Метакрил 354 К, а в качестве ингибитора радикальной полимеризации смесь 3,5-ди-трет-бутилбензохинона-1,2 с диметиланилином.

Составы и соотношения компонентов ФПК 15 и ФПК 16 приведены в таблице.

П р и м е р 22. На обезжиренную и сухую подложку из стали марки 12Х18Н10Т наносят слой ФПК, приготовленной по примерам 20 и 21, методом полива через щелевую фильеру. Изменение толщины слоя осуществляют подбором щелевого зазора фильеры при постоянной скорости движения подложки относительно фильеры 0,25 см/с.

Слои ФПК 1-6; 8-13; 15; 17; 18; 22; 23 наносят толщинами 20, 30 и 45 мкм.

Слои ФПК 7, 14, 16 наносят толщинами 150 МКМ.

Слои ФПК 19, 20, 21, 24 - 42 наносят толщинами 20 мкм.

Слои толщинами 20, 30 и 45 мкм высушивают струей горячего воздуха при температуре 40-45оС в течение 1 ч.

Слои толщинами 150 мкм высушивают струей горячего воздуха при 40-45оС в течение 2 ч.

П р и м е р 23. Экспонирование слоев ФПК, полученных по примеру 22, производят в вакуумной раме под лампой ДРТ-1000 энергетической силой света и поверхности слоя ФПК Ео - 3500 Вт/м2 через фотошаблон, представляющий собой набор параллельных полос шириной от 10 до 1500 мкм.

Энергетическую силу света Ео у слоя ФПК рассчитывают по формуле

Eо=  , где Wo - мощность источника света, Вт;

, где Wo - мощность источника света, Вт;

R - расстояние от источника света до поверхности слоя, м.

Дозу экспонирования Нопг = Ео . tопт, где tопт - время экспонирования, с, определяют экспериментально как оптимальную дозу, необходимую для получения наибольшей разрешающей способности.

Находят Δ lмин, соответствующее самой узкой "каравка", полученной после проявления экспонированного слоя ФПК в 2% -ном растворе Na2CO3позволяющей различить смежные заполимеризованные полосы слоя. Полученные данные приведены в таблице.

П р и м е р 24. Слои ФПК, полученные по примеру 22, экспонируют по примеру 23, затем проявляют в 2% -ном растворе Na2CO3.

Полученную матрицу загружают в гальваническую ванну никелирования состава, г/л:

Никель сульфаминовокислый 450-500 H3ВО3 30 NaCl 10 Сахарин 0,5-1,0 Натрия лаурилсульфат 0,1-0,2 при 60 ± 5оС.

При достижении гальваническим осадком металла толщины защитного рельефа осаждение прекращают, матрицу промывают, сушат и проводят измерение поперечного сечения гальванического осадка, полученного методом шлифа. (угла ϕ). Полученные данные приведены в таблице.

П р и м е р 25. Определение стойкости защитного рельефа, полученного по примеру 24, в гальванических ваннах сульфаматного никелирования производили по максимальному времени, в течение которого не наблюдалось отслаивание защитного рельефа и осаждение металла под него. Полученные данные приведены в таблице.

Из данных таблицы следует, что предлагаемый состав ФПК с использованием в качестве полимера сополимера метакриловой кислоты и метилметакрилата или бутилметакрилата с содержанием метакриловой кислоты 20-25 мас. % ; мол. мас. 45000-99000 и композиционной неоднородностью разбросом в составе фракций 5% , позволяет увеличить разрешающую способность слоев фоторезиста толщиной от 45 до 20 мкм с отношением минимального линейного размера рельефа к его высоте не более 1 и прямоугольным профилем сечения.

Это позволяет изготавливать прецизионные изделия методом гальванопластики толщиной 20 мкм и более с минимальными размерами элементов эквивалентными толщине. (56) Авторское свидетельство СССР N 1441954, кл. G 03 C 1/68, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦ ДЛЯ ГАЛЬВАНОПЛАСТИЧЕСКОГО ФОРМИРОВАНИЯ ИЗДЕЛИЙ С РЕЛЬЕФНОЙ ПОВЕРХНОСТЬЮ | 1991 |

|

RU2021395C1 |

| Способ изготовления матриц для гальванопластического формирования плоских сложнопрофилированных изделий | 1991 |

|

SU1810397A1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО РЕЛЬЕФА МАТРИЦЫ ГАЛЬВАНОПЛАСТИЧЕСКОГО НАРАЩИВАНИЯ | 1985 |

|

RU1342279C |

| Линейный статистический сополимербЕНзОиН(MET)АКРилАТА для пОлучЕНияфОТОпОлиМЕРизующиХСя КОМпОзиций | 1979 |

|

SU804649A1 |

| ЖИДКАЯ ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ЛАЗЕРНОЙ СТЕРЕОЛИТОГРАФИИ | 2008 |

|

RU2395827C2 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ АЛКИЛМЕТАКРИЛАТА С КАРБОКСИЛСОДЕРЖАЩИМ МОНОМЕРОМ | 2010 |

|

RU2467021C2 |

| Линейный статистический сополимер аллилбензоина для получения фотополимеризующихся композиций | 1983 |

|

SU1141100A1 |

| Фотополимеризующаяся композиция | 1982 |

|

SU1105851A1 |

| Фотополимеризующаяся композиция | 1977 |

|

SU744423A1 |

| ВОДНАЯ ГЕТЕРОПОЛИМЕРНАЯ ДИСПЕРСИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОКРЫТИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2184125C1 |

Изобретение относится к фотографии, в частности к фотополимеризующейся композиции для изготовления защитного рельефа гальванопластического наращивания. С целью увеличения разрешающей способности при толщинах слоев 20 - 45 мкм и прямоугольном профиле сечения рельефа, композиция включает следующее соотношение компонентов, мас. % : сополимер 15 - 36; диметакрилаттриэтиленгликоль 25 - 33; изобутиловый эфир бензоина 1,0 - 1,5; 3,5-ди-трет-бутилбензохинон-1,2 0,02-0,05; спирт этиловый остальное. В качестве сополимера используют сополимер метакриловой кислоты и метилметакрилата или бутилметакрилата с содержанием звеньев 20-25 мас. % и 80 - 75 мас. % соответственно и мол. мас. 45000-99000 с композиционной неоднородностью 5% . С целью облегчения визуального контроля процесса проявления рельефа, композиция содержит краситель родамин 6Ж в количестве 0,14-0,52 мас. % . Композиция позволяет увеличить разрешающую способность слоев фоторезиста с толщиной от 45 до 2 мкм с отношением минимального линейного размера рельефа к его высоте не более 1 и прямоуголльным профилем сечения. 1 з. п. ф-лы, 1 табл.

Сополимер 15 - 36

Диметакрилаттриэтиленгликоль 25 - 33

Изобутиловый эфир бензоина 1,0 - 1,5

3,5-Ди-трет-бутил-бензохинон-1,2 0,02 - 0,05

Спирт этиловый Остальное

2. Фотополимеризующаяся композиция по п. 1, отличающаяся тем, что, с целью облегчения визуального контроля процесса проявления рельефа, она дополнительно содержит краситель родамин 6 Ж в количестве 0,14 - 0,52 мас. % .

Авторы

Даты

1994-04-30—Публикация

1988-10-06—Подача