со со

САЭ

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий вкладыш для перевозки сыпучих грузов в железнодорожных полувагонах и способ разгрузки полувагона с сыпучим грузом, размещенным в гибком вкладыше | 2017 |

|

RU2657147C1 |

| СКЛАДНАЯ ИНТЕРМОДАЛЬНАЯ ТРАНСПОРТНАЯ ПЛАТФОРМА | 2011 |

|

RU2584043C2 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ВАГОН С СИСТЕМОЙ РЕГУЛИРОВАНИЯ СКОРОСТИ ВЫГРУЗКИ | 2004 |

|

RU2380251C2 |

| ВАГОН-ПЛАТФОРМА УНИВЕРСАЛЬНЫЙ С ФИТИНГОВЫМИ УПОРАМИ | 2019 |

|

RU2722257C1 |

| Рама вагона-платформы и вагон-платформа | 2016 |

|

RU2643322C2 |

| ВАГОН-САМОСВАЛ | 2021 |

|

RU2770888C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ПЛАТФОРМА ДЛЯ ПЕРЕВОЗКИ КОЛЕСНОЙ ТЕХНИКИ И КОНТЕЙНЕРОВ | 1998 |

|

RU2151703C1 |

| КУЗОВ ГРУЗОВОГО ПОЛУВАГОНА | 2003 |

|

RU2253581C9 |

| МОДУЛЬНЫЙ ХОППЕР-ВАГОН | 2003 |

|

RU2220861C1 |

| ВАГОН ДЛЯ ПЕРЕВОЗКИ СЫПУЧИХ ГРУЗОВ | 2000 |

|

RU2194642C2 |

Изобретение относится к транспортной технике. Цель изобретения - повьшение надежности и обеспечение штабелирования контейнеров в два яруса. Корпус контейнера в основании имеет углубление в виде равнобедренной трапеции под хребтовую балку вагона, причем крьша контейнера выполнена с выступом, соответствующим конфигурации указанного углубления, и вырез для соответствующих колес вагона. Контейнер снабжен загрузочным и разгрузочными грузовыми люками, перфорированным перекрытием, воздуховодом и позволяет производить штабелирование в несколько ярусов. 10 з,п, ф-лы, 8 ил. § сл с

Ы

I Изобретение относится к транспорт ой технике и касается контейнера рля транспортировки сыпучих грузов На специально предназначенных желез- |1одорожных нагонах.

Цель изобретения - повышение на- ежности и обеспечение штабелирова- ия контейнеров в два яруса.

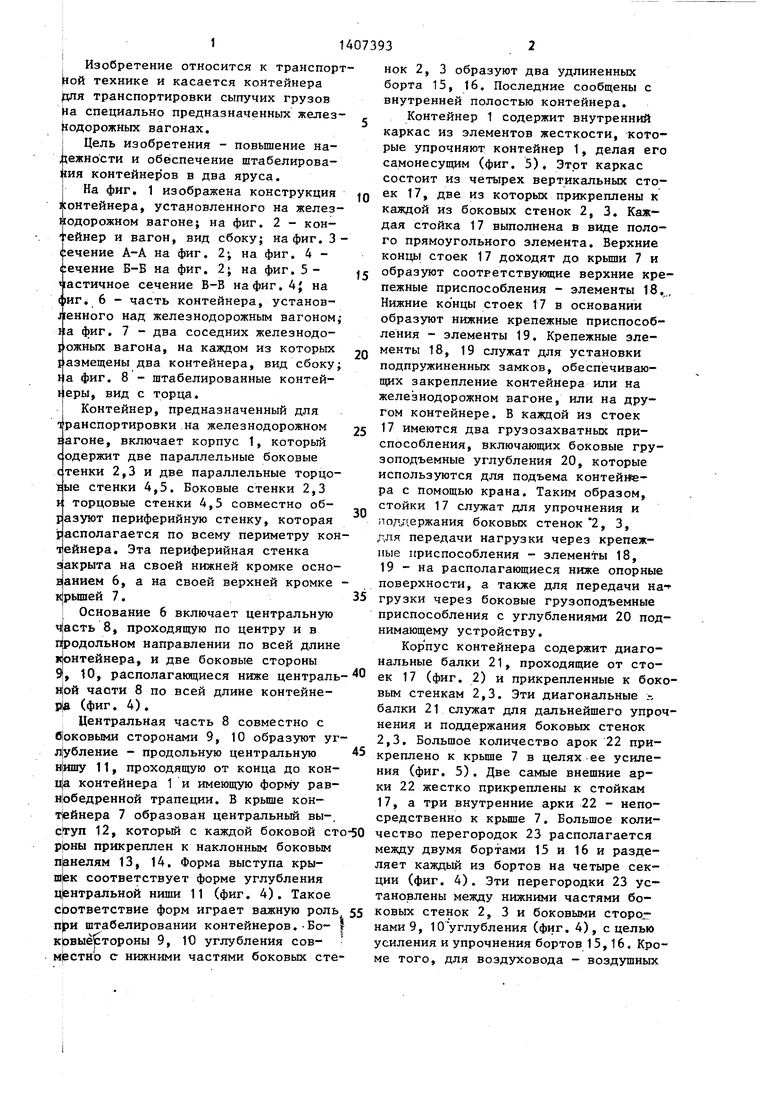

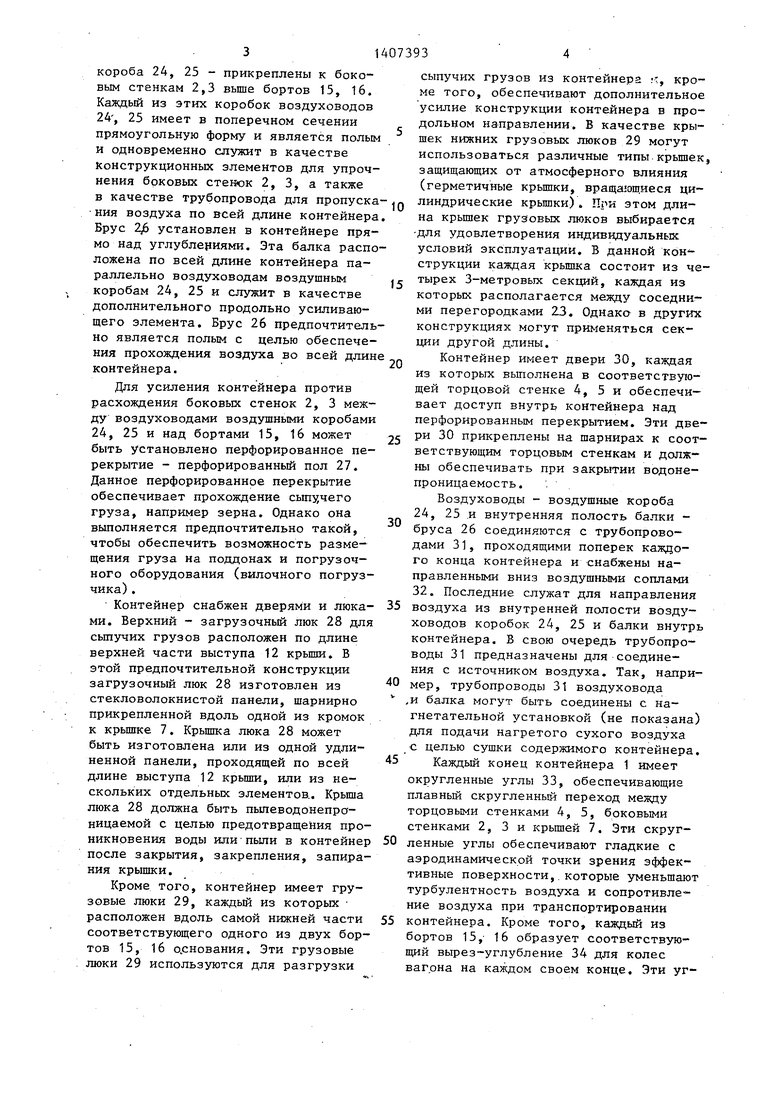

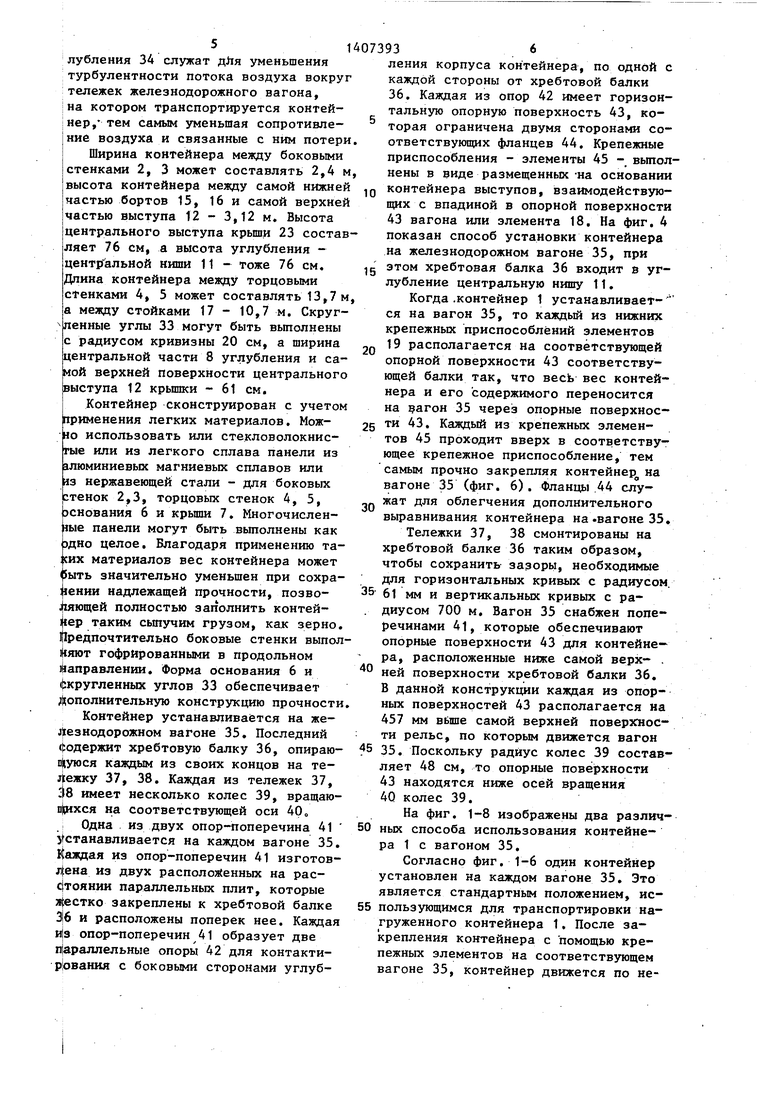

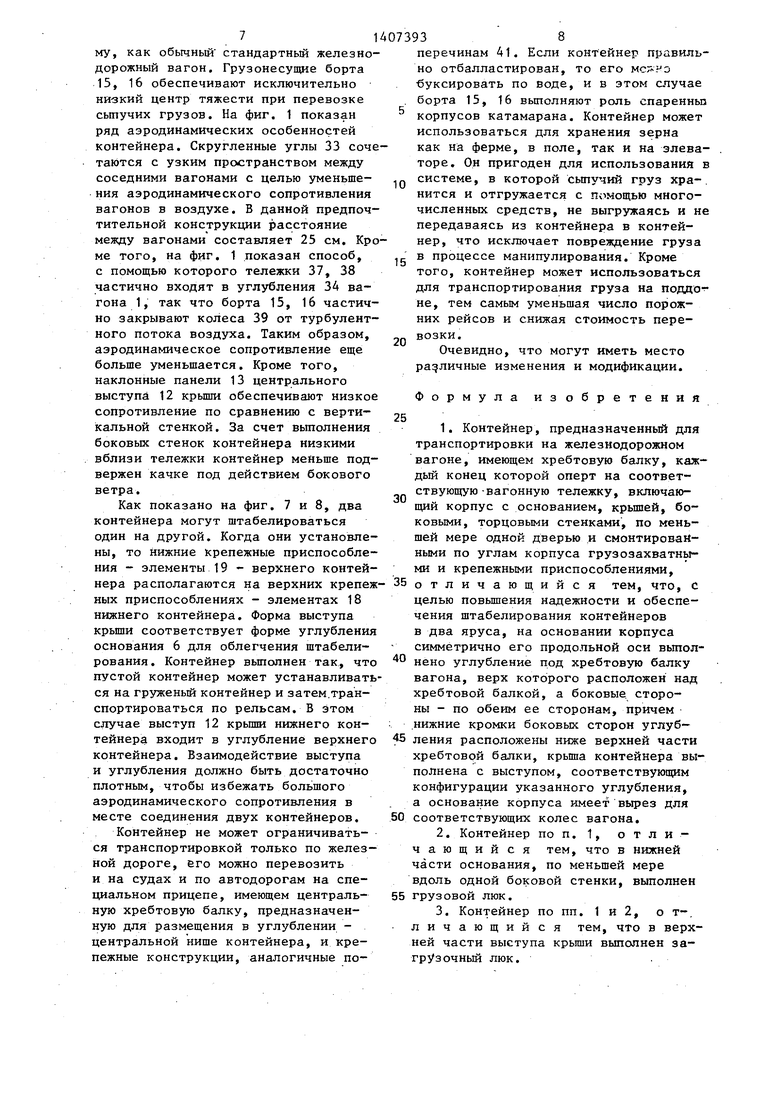

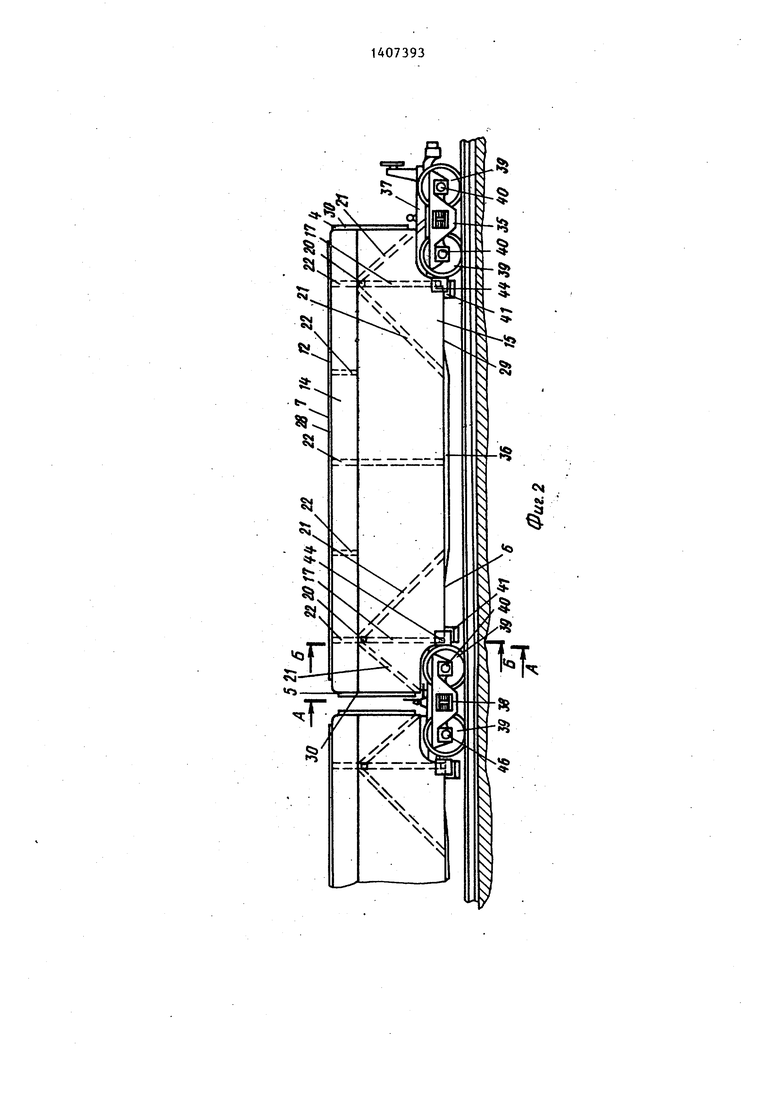

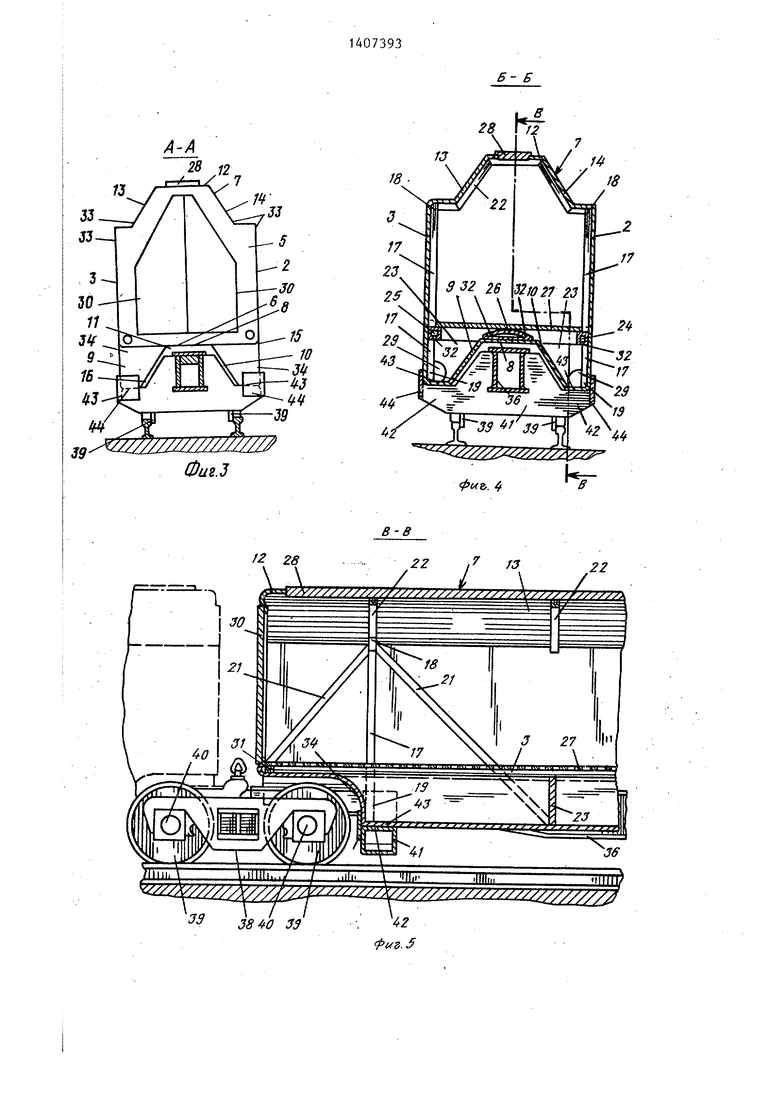

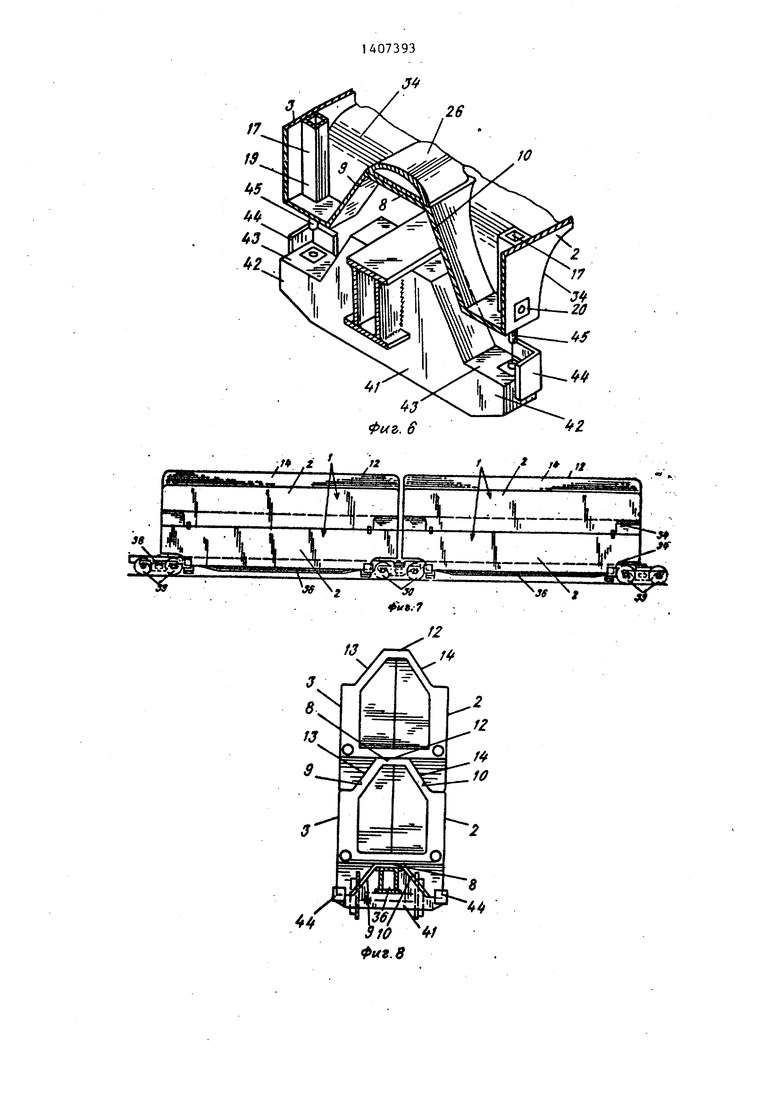

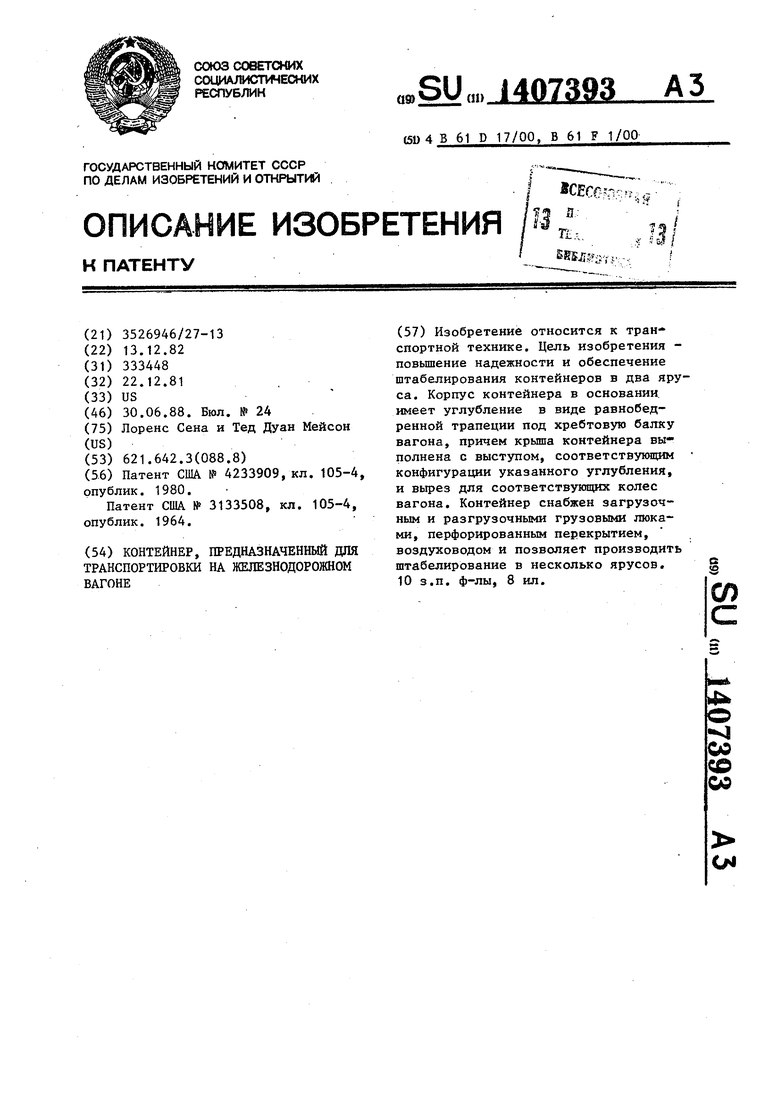

На фиг. 1 изображена конструкция онтейнера, установленного на железнодорожном вагоне; на фиг. 2 - кон- ейнер и вагон, вид сбоку; на фиг. 3- ечение А-А на фиг. 2; на фиг. 4 - ечение Б-Б на фиг. 2; на фиг. 5- астичное сечение Б-В на фиг. 4j на фиг. 6 - часть контейнера, установ- енного над железнодорожным вагоном,- йа фиг. 7 - два соседних железнодо- Гожных вагона, на каждом из которых размещены два контейнера, вид сбоку; la фиг. 8 - штабелированные контей- ьеры, вид с торца.

Контейнер, предназначенный для ранспортировки на железнодорожном агоне, включает корпус 1, который одержит две параллельные боковые тенки 2,3 и две параллельные торцо- фю стенки 4,5. Боковые стенки 2,3 торцовые стенки 4,5 совместно об

разуют периферийную стенку, которая располагается по всему периметру кон- ейнера. Эта периферийная стенка акрыта на своей нижней кромке осно- анием 6, а на своей верхней кромке - фьшей 7.

i Основание 6 включает центральную часть 8, проходящую по центру и в продольном направлении по всей длине контейнера, и две боковые стороны 9, 10, располагакициеся ниже центральн|ой части 8 по всей длине контейне- ф (фиг. 4).

Центральная часть 8 совместно с б|оковыми сторонами 9, 10 образуют уг- л|убление - продольную центральную 11, проходящую от конца до кон- ц контейнера 1 и имеющую форму рав- нЬбедренной трапеции. В крьпие кон- т йнера 7 образован центральный вы-. с|туп 12, который с каждой боковой сто рЬны прикреплен к наклонным боковым панелям 13, 14. Форма выступа кры- соответствует форме углубления центральной ниши 11 (фиг. 4). Такое соответствие форм играет важную роль пЬи штабелировании контейнеров.-Бо- | крвыё1стороны 9, 10 углубления сов- мЬстно с нижними частями боковых сте0

5

0

5

0

5

5 0 5

нок 2, 3 образуют два удлиненных борта 15, 16. Последние сообщены с внутренней полостью контейнера.

Контейнер 1 содержит внутренний каркас из элементов жесткости, которые упрочняют контейнер 1, делая его самонесущим (фиг. 5). Этот каркас состоит из четырех вертикальных стоек 17, две из которых прикреплены к каждой из боковых стенок 2, 3. Каждая стойка 17 выполнена в виде полого прямоугольного элемента. Верхние концы стоек 17 доходят до крьш1и 7 и образуют соотретствующие верхние крепежные приспособления - элементы 18.. Нижние концы стоек 17 в основании образуют нижние крепежные приспособления - элементы 19. Крепежные элементы 18, 19 служат для установки подпружиненных замков, обеспечивающих закрепление контейнера или на железнодорожном вагоне, или на другом контейнере. В каждой из стоек 17 имеются два грузозахватных приспособления, включающих боковые грузоподъемные углубления 20, которые используются для подъема контей№е- ра с помощью крана. Таким образом, стойки 17 служат для упрочнения и полдержания боковых стенок 2, 3, для передачи нагрузки через крепежные приспособления - элементы 18, 19 - на располагающиеся ниже опорные поверхности, а также для передачи на- грузки через боковые грузоподъемные приспособления с углублениями 20 поднимающему устройству.

Кор пус контейнера содержит диагональные балки 21, проходящие от стоек 17 (фиг. 2) и прикрепленные к боковым стенкам 2,3. Эти диагональные -, балки 21 служат для дальнейшего упрочнения и поддержания боковых стенок 2,3. Большое количество арок 22 прикреплено к крыше 7 в целях ее усиления (фиг. 5). Две самые внешние арки 22 жестко прикреплены к стойкам 17, а три внутренние арки 22 - непосредственно к крьш1е 7. Большое количество перегородок 23 располагается между двумя бортами 15 и 16 и разделяет каждый из бортов на четыре секции (фиг. 4). Эти перегородки 23 установлены между нижними частями боковых стенок 2, 3 и боковыми сторог нами 9, Ю углубления (фиг. 4), с целью усиления и упрочнения бортов 15,16. Кроме того, для воздуховода - воздушных

10

15

20

25

31407393

короба 24, 25 - прикреплены к боковым стенкам 2,3 выше бортов 15, 16. Каждый из этих коробок воздуховодов 24, 25 имеет в поперечном сечении прямоугольную форму и является полым и одновременно служит в качестве Конструкционных элементов для упрочнения боковых стенок 2, 3, а также в качестве трубопровода для пропускания воздуха по всей длине контейнера. Брус установлен в контейнере прямо над углублениями. Эта балка расположена по всей длине контейнера параллельно воздуховодам воздушным коробам 24, 25 и служит в качестве дополнительного продольно усиливающего элемента. Брус 26 предпочтительно является полым с целью обеспечения прохождения воздуха во всей длине контейнера.

Для усиления контейнера против расхождения боковых стенок 2, 3 между воздуховодами воздушными коробами 24, 25 и над бортами 15, 16 может быть установлено перфорированное перекрытие - перфорированный пол 27. Данное перфорированное перекрытие обеспечивает прохождение сыпучего груза, например зерна. Однако она выполняется предпочтительно такой, чтобы обеспечить возможность размещения груза на поддонах и погрузочного оборудования (вилочного погрузчика) .

Контейнер снабжен дверям:и и люками. Верхний - загрузочный люк 28 для сьшучих грузов расположен по длине верхней части выступа 12 крьшш. В этой предпочтительной конструкции загрузочный люк 28 изготовлен из стекловолокнистой панели, шарнирно прикрепленной вдоль одной из кромок к крьшке 7. Крышка люка 28 может быть изготовлена или из одной удлиненной панели, проходящей по всей длине выступа 12 крыши, или из нескольких отдельных элементов.. Крьш1а люка 28 должна быть пьтеводонепро- ницаемой с целью предотвращения проникновения воды или ПЫЛИ в контейнер после закрытия, закрепления, запирания крышки.

Кроме того, контейнер имеет грузовые люки 29, каждый из которых расположен вдоль самой нижней части соответствующего одного из двух бортов 15, 16 о.снования. Эти грузовые люки 29 используются для разгрузки

30

35

40

45

50

55

сы м у до ше и за ли на -дл у ст ты ко ми ко ци

из ще ва пе ри ве ны пр

бр да го пр 32 во хо ко во ни ме ,и гн дл с

ок пл то ст ле аэ ти ту ни ко бо щи ва

0

5

0

5

0

5

0

5

0

5

сыпучих грузов из контейнера ;., кроме того, обеспечивают дополнительное усилие конструкции контейнера в продольном направлении. В качестве крышек нижних грузовых люков 29 могут использоваться различные типы крьш1ек, защищающих от атмосферного влияния (герметичные крьш1ки, вращавшиеся цилиндрические крьшзки) . При этом длина крьш1ек грузовых люков выбирается -для удовлетворения индивидуальных условий эксплуатации. В данной конструкции каждая крьшжа состоит из четырех 3-метровых секций, каждая из которых располагается между соседними перегородками 23. Однако в других конструкциях могут применяться секции другой длины.

Контейнер имеет двери 30, каждая из которых вьтолнена в соответствующей торцовой стенке 4, 5 и обеспечивает доступ внутрь контейнера над перфорированным перекрытием. Эти двери 30 прикреплены на шарнирах к соответствующим торцовым стенкам и должны обеспечивать при закрытии водонепроницаемость. .

Воздуховоды - воздушные короба 24, 25 и внутренняя полость балки - бруса 26 соединяются с трубопроводами 31, проходящими поперек каждого конца контейнера и снабжены направленными вниз воздушными соплами 32. Последние служат для направления воздуха из внутренней полости воздуховодов коробок 24, 25 и балки внутрь контейнера. В свою очередь трубопроводы 31 предназначены для соединения с источником воздуха. Так, например, трубопроводы 31 воздуховода ,и балка могут быть соединены с нагнетательной установкой (не показана) для подачи нагретого сухого воздуха с целью сушки содержимого контейнера.

Каждый конец контейнера 1 имеет округленные углы 33, обеспечивающие плавный скругленный переход между торцовыми стенками 4, 5, боковыми стенками 2, 3 и крьш1ей 7. Эти скругленные углы обеспечивают гладкие с аэродинамической точки зрения эффективные поверхности,. которые уменьшают турбулентность воздуха и сопротивление воздуха при транспортрфовании контейнера. Кроме того, каждый из бортов 15,- 16 образует соответствующий вырез-углубление 34 для колес вагона на каждом своем конце. Эти углубления 34 служат дЛя уменьшения турбулентности потока воздуха вокруг тележек железнодорожного вагона, на котором транспортируется контейнер, тем самым уменьшая сопротивление воздуха и связанные с ним потери

Ширина контейнера между боковыми стенками 2, 3 может составлять 2,4 м высота контейнера между самой нижней яастью бортов 15, 16 и самой верхней частью выступа 12 - 3,12 м. Высота центрального выступа крыши 23 составляет 76 см, а высота углубления - центр альной ниши 11 - тоже 76 см. Дпина контейнера между торцовыми стенками 4, 5 может составлять 13,7м а между стойками 17 - 10,7 м. Скругленные углы 33 могут быть выполнены с радиусом кривизны 20 см, а ширина центральной части 8 углубления и самой верхней поверхности центрального выступа 12 крышки - 61 см.

Контейнер сконструирован с учетом применения легких материалов. Можно использовать или стекловолокнис- гые или из легкого сплава панели из алюминиевых магниевых сплавов или аз нержавеющей стали - для боковых стенок 2,3, торцовых стенок 4, 5, основания 6 и крьшш 7. Многочисленные панели могут быть вьтолнены как одно целое. Благодаря применению та- 1сих материалов вес контейнера может (5ыть значительно уменьшен при сохранении надлежащей прочности, позво- J|шющeй полностью заполнить контей- ijiep таким сьтучим грузом, как зерно. 1|1редпочтительно боковые стенки выпол Йяют гофрированными в продольном 1 аправлении. Форма основания 6 и Округленных углов 33 обеспечивает Дополнительную конструкцию прочности

Контейнер устанавлива«ется на же- а|1езнодорожном вагоне 35. Последний (Додержит хребтовую балку 36, опираю- 11|1уюся каждым из своих концов на те- 37, 38. Каждая из тележек 37, ;|В имеет несколько колес 39, вращаю- п|(ихся на соответствующей оси 40

Одна из двух опор-поперечина 41 Jtcтaнaвливaeтcя на каждом вагоне 35. { аяздая из опор-поперечин 41 изготов- 4ена из двух располозйенных на рас- Стояний параллельных плит, которые j ecTKO закреплены к хребтовой балке 3|6 и расположены поперек нее. Каждая и|з опор-поперечин 41 образует две п|араллельные опоры 42 для контакти- рЬвания с боковыми сторонами углуб1

.

, ,

15

20

25

ления корпуса контейнера, по одной с каждой стороны от хребтовой балки 36. Каждая из опор 42 имеет горизонтальную опорную поверхность 43, которая ограничена двумя сторонами соответствующих фланцев 44. Крепежные приспособления - элементы 45 -, выполнены в виде размещенных -на основании д контейнера выступов, взаимодействующих с впадиной в опорной поверхности 43 вагона или элемента 18. На фиг. 4 показан способ установки контейнера на железнодорожном вагоне 35, при этом хребтовая балка 36 входит в углубление центральную нишу 11.

Когда .контейнер 1 устанавливает- ся на вагон 35, то каждый из нижних крепежных приспособлений элементов 19 располагается на соответствующей опорной поверхности 43 соответствующей балки так, что весЬ вес контейнера и его содержимого переносится на эагон 35 чере-з опорные поверхности 43. Каждый из крепежных элементов 45 проходит вверх в соответствующее крепежное приспособление, тем самым прочно закрепляя контейнер на вагоне 35 (фиг. 6). Фланцы 44 служат для облегчения дополнительного выравнивания контейнера на«вагоне 35.

Тележки 37, 38 смонтированы на хребтовой балке 36 таким образом, чтобы сохранить зазоры, необходимые для горизонтальных кривых с радиусом. 35 61 мм и вертикальных кривых с ра- . диусом 700 м. Вагон 35 снабжен поперечинами 41, которые обеспечивают опорные поверхности 43 для контейне- ра, расположенные ниже самой верх- . ней поверхности хребтовой балки 36. В данной конструкции каждая из опорных поверхностей 43 располагается на 457 мм вьше самой верхней поверхности рельс, по которым движется вагон 5 35. Поскольку радиус колес 39 составляет 48 см, то опорные поверхности 43 находятся ниже осей вращения 40 колес 39.

На фиг. 1-8 изображены два различ- 50 ньк способа использования контейнера 1 с вагоном 35.

Согласно фиг. 1-6 один контейнер установлен на каждом вагоне 35. Это является стандартным положением, ис- 55 пользующимся для транспортировки нагруженного контейнера 1. После закрепления контейнера с помощью крепежных элементов на соответствующем вагоне 35, контейнер движется по не30

40

му, как обычный стандартный железнодорожный вагон. Грузонесущие борта 15, 16 обеспечивают исключительно ни-зкий центр тяжести при перевозке сьтучих грузов. На фиг. 1 показан ряд аэродинамических особенностей контейнера. Скругленные углы 33 сочетаются с узким пространством между соседними вагонами с целью уменьшения аэродинамического сопротивления вагонов в воздухе. В данной предпочтительной конструкции расстояние между вагонами составляет 25 см. Кроме того, на фиг. 1 показан способ, с помощью которого тележки 37, 38 частично входят в углубления 34 вагона 1, так что борта 15, 16 частично закрывают колеса 39 от турбулентного потока воздуха. Таким образом, аэродинамическое сопротивление еще больше уменьшается. Кроме того, наклонные панели 13 центрального выступа 12 крьш1и обеспечивают низкое сопротивление по сравнению с вертикальной стенкой. За счет вьтолнения боковых стенок контейнера низкими вблизи тележки контейнер меньше подвержен качке под действием бокового ветра.

Как показано на фиг. 7 и 8, два контейнера могут штабелироваться один на другой. Когда они установлены, то нижние крепежные приспособления - элементы 19 - верхнего контейнера располагаются на верхних крепежных приспособлениях - элементах 18 нижнего контейнера. Форма выступа крьш1И соответствует форме углубления основания 6 для облегчения штабелирования . Контейнер выполнен так, что пустой контейнер может устанавливаться на груженый контейнер и затем.транспортироваться по рельсам. В этом случае выступ 12 крьшш нижнего контейнера входит в углубление верхнего контейнера. Взаимодействие выступа и углубления должно быть достаточно плотным, чтобы избежать большого аэродинамического сопротивления в месте соединения двух контейнеров.

Контейнер не может ограничиваться транспортировкой только по железной дороге, его можно перевозить и на судах и по автодорогам на специальном прицепе, имеющем центральную хребтовую балку, предназначенную для размещения в углублении - центральной нише контейнера, и крепежные конструкции, аналогичные по0

перечинам 41. Если контейнер правильно отбалластирован, то его монэ буксировать по воде, и в этом случае . борта 15, 16 выполняют роль спаренньп корпусов катамарана. Контейнер может использоваться для хранения зерна как на ферме, в поле, так и на элеваторе. Он пригоден для использования в

,, системе, в которой сьтучий груз хранится и отгружается с помощью многочисленных средств, не выгружаясь и не передаваясь из контейнера в контейнер, что исключает повреждение груза

g в процессе манипулирования. Кроме того, контейнер может использоваться для транспортирования груза на поддо- не, тем самым уменьшая число порожних рейсов и снижая стоимость перевозки.

Очевидно, что могут иметь место различные изменения и модификации.

Формула изобретения

5

транспортировки на железнодорожном вагоне, имеющем хребтовую балку, каждый конец которой оперт на соответствующую-вагонную тележку, включающий корпус с основанием, крьш1ей, боковыми, торцовыми стенками, по меньшей мере одной дверью и смонтированными по углам корпуса грузозахватными и крепежными приспособлениями,

5 отличающийся тем, что, С целью повьшения надежности и обеспечения штабелирования контейнеров в два яруса, на основании корпуса симметрично его продольной оси вьшол нено углубление под хребтовую балку вагона, верх которого расположен над хребтовой балкой, а боковые стороны - по обеим ее сторонам, причем .нижние кромки боковых сторон углуб-

5 ления расположены ниже верхней части хребтовой балки, крьшта контейнера выполнена с выступом, соответствующим конфигурации указанного углубления,

а основание корпуса имеет вырез для

0 соответствующих колес вагона.

5 грузовой люк.

снование и крьппа выполнены из легких плавов или стекловолокнистых панелей

/5

.12

20

J«

Фиг.1

0

5

0

при этом на вагоне и крыше контейнера выполнены соответствующие впадины.

на ее концах имеют форму равнобедренной трапеции, меньшее основание которой расположено над хребтовой балкой вагона, а боковые стороны - по обеим сторонам хребтовой балки.

4f

if

33

39

..z//2z2

Фиг.З

2S2ZJ 7322

t /S y;/ y yC VS y

39

28

fj

f4t

J8/8

- 222 2: iii 2222i4i

фиъ.

В

/

$

ш

4-Д-4-Д

П И . уг.

W

5

X

а-Ц.--4с

Vtf /

| Патент США № 4233909, кл | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Патент США № 3133508, кл | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

Авторы

Даты

1988-06-30—Публикация

1982-12-13—Подача