Изобретение относится к черной металлургии, конкретнее к способу ра- зюгрева печи, в котором в качестве окислителя используется кислород или обогащенный кислородом воздух, а работа печи характеризуется наличием ц|1клов разогрева с низкой и высокой тепловыми нагрузками.

I Цель изобретения - уменьшение об- р|1зования окислов азота.

Сущность предлагаемого способа рфзогрева печи заключается в сжига- топлива и газообразного окисли- т4ля с образованием печных газов, в котором по крайней мере одна струя газообразного окислителя,выбираемого из| группы, включающей обогащенный ки лфодом воздух и кислород, и по край не|й мере одна струя топлива вдувается в печь, в результате чего дости- всасывание печных газов окис- ли|гелем до сжигания.. Разогрев печи дл поддержания температурного диа- , включающего заданную темпера туЬу, производится с применением че- ре;рую1цихся периодов высокой и низкой тепловых нагрузок. Период низкой теп нагрузки характеризуется вду- в печь топлива и окислителя при таких скоростях подачи, что происходит значительная утечка воздуха в Нечь. А следующий за ним период высокой тепловой нагрузки характеризуется вдуванием в печь топлива и окислителя при таких скоростях подачи, .которые выше соответствующих скоростей подачи во время периода низкой тепловой нагрузки, что приводит к небопьщой утечке воздуха в печь, либо такой утечки вообще не происходит. При этой достигается уменьшение вьщелений NOj, основанное на эадержке вдувания окислителя в начале периода высокой тепловой нагрузки йа конечный промежуток времени, не :(февыщающий величину S, которая выводится из формулы

iJ 4,12-10 V/fT,

rjE(6 S V

время задержки, с; объем печи, f - тепловая нагрузка во время периода высокой тепловой нагрузки, ккал/с; Т - заданная, температура, К. Термин обогащенный кислородом воздух используется для определения

0

воздуха, содержание кислорода в котором превьшает естественное содержание кислорода,

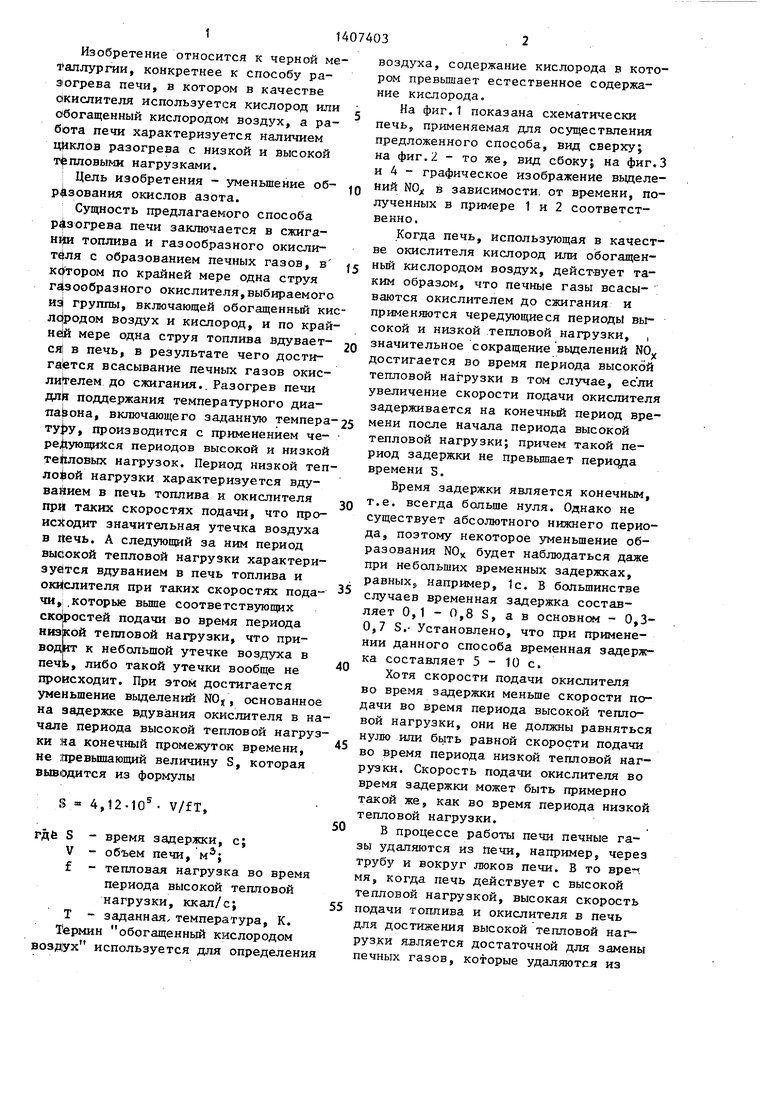

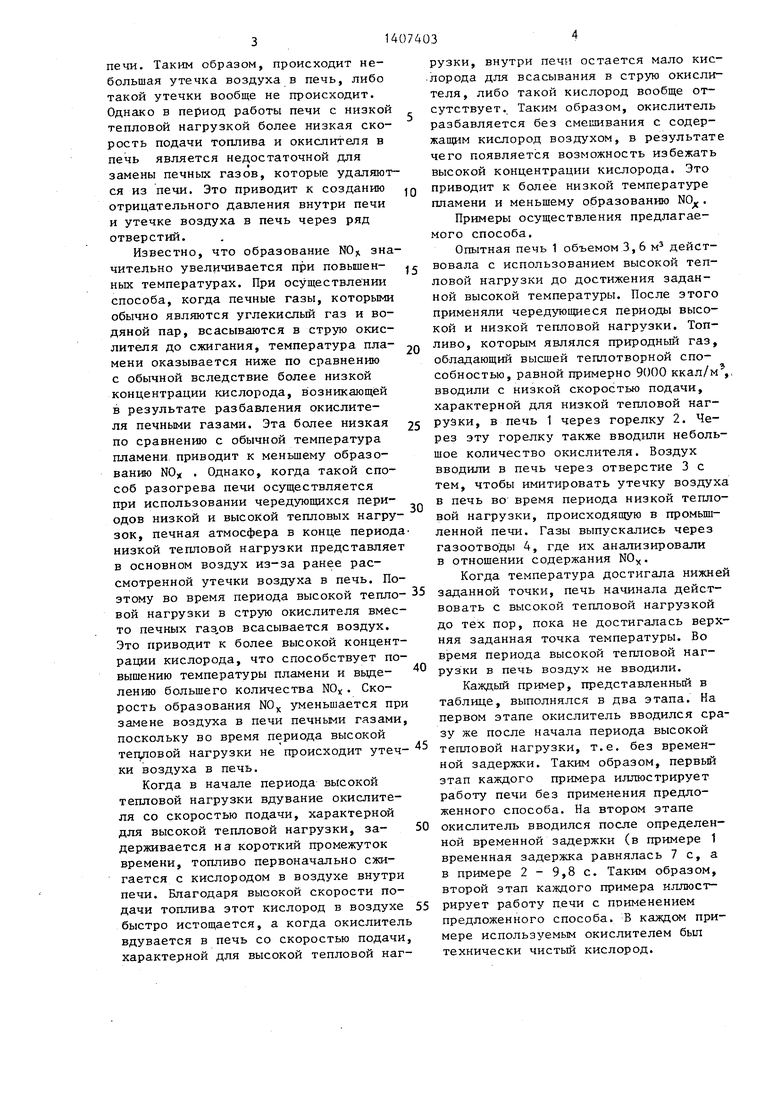

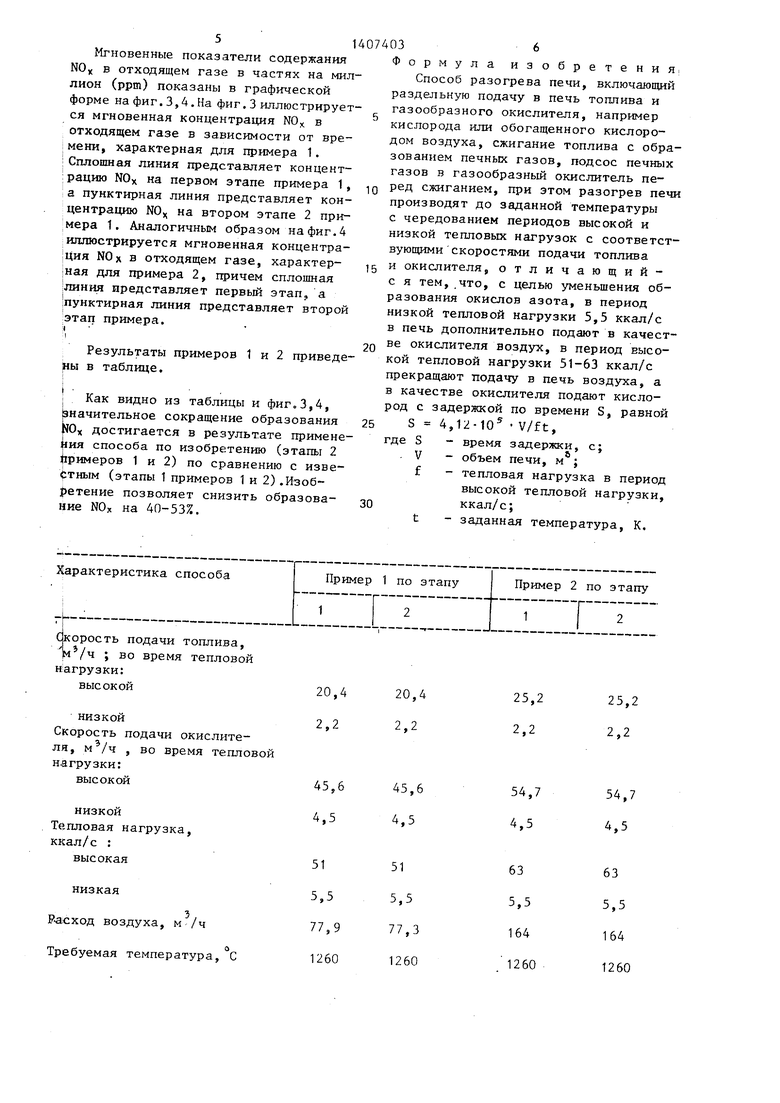

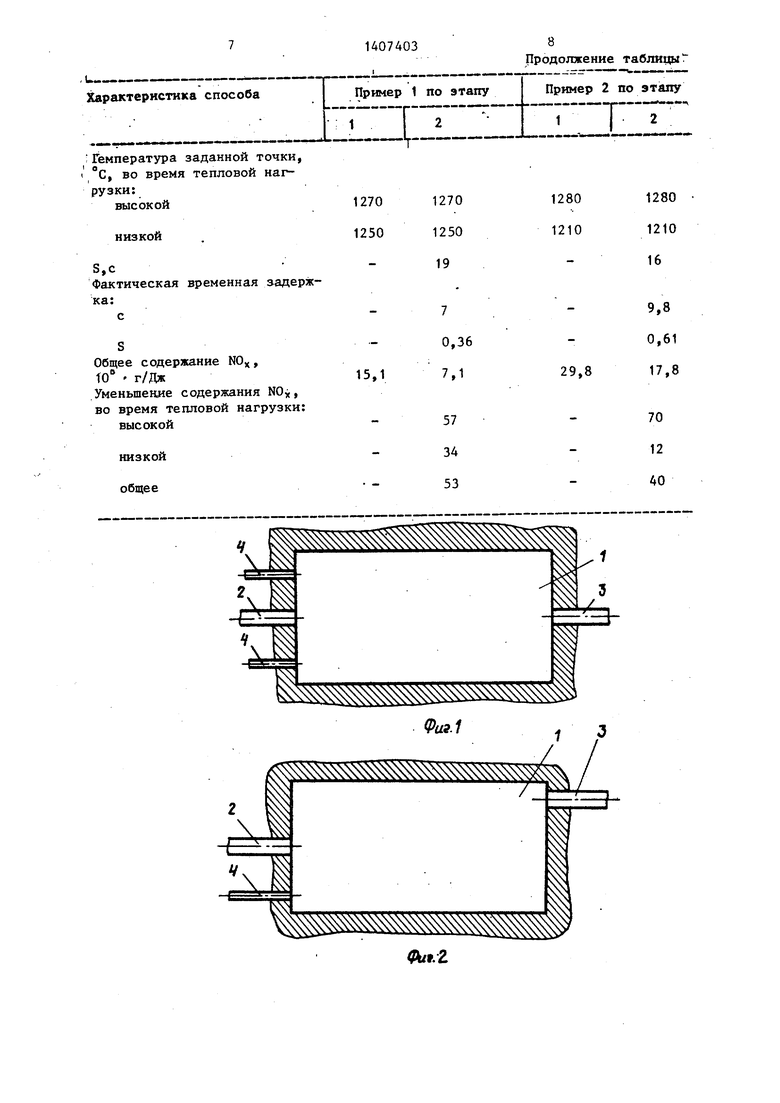

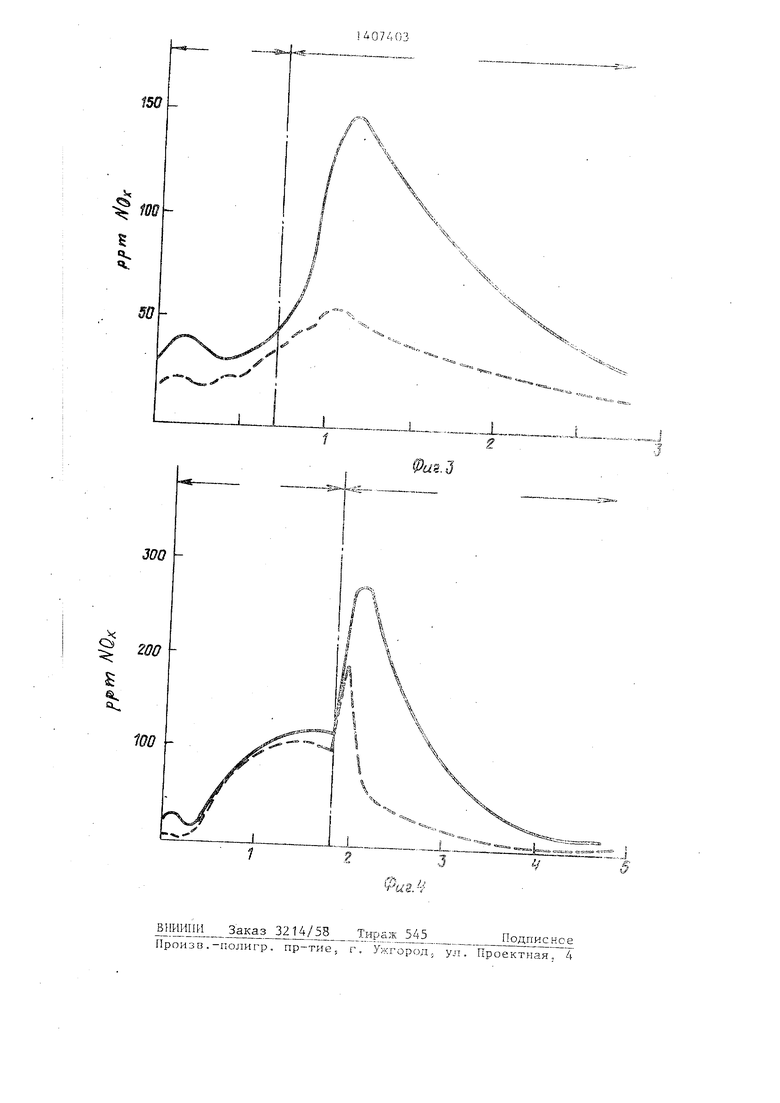

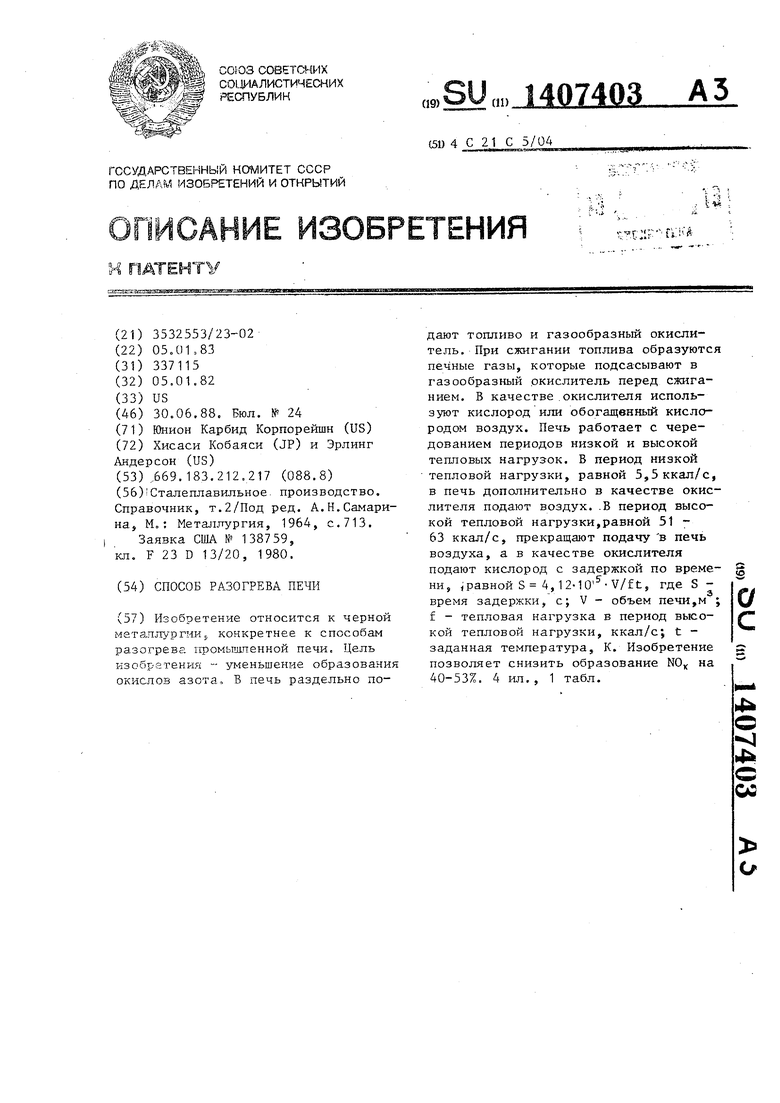

На фиг.1 показана схематически печь, применяемая для осуществления предложенного способа, вид сверху; на фиг.2 - то же, вид сбоку; на фиг.З и 4 - графическое изображение вьщелел НИИ NOj, в зависимости, от времени, полученных в примере 1 и 2 соответственно.

Когда печь, использующая в качестве окислителя кислород или обогащенr ньш кислородом воздух, дейст-вует таким образом, что печные газы всасываются окислителем до сжигания и применяются чередующиеся периоды высокой и низкой тепловой нагрузки, , значительное сокращение выделений NOjj достигается во время периода высокой тепловой нагрузки в том случае, если увеличение скорости подачи окислителя задерживается на конечный период вре5 мени после начала периода высокой тепловой нагрузки; причем такой период задержки не превышает перияда времени 5.

Время задержки является конечным, т.е. всегда больше нуля. Однако не существует абсолютного нижнего периода, поэтому некоторое уменьшение образования N0 будет наблюдаться даже при небольших временных задержках, равныхJ например, 1с. В большинстве случаев временная задержка составляет 0,1 - 0,8 S, а в основном - 0,3- 0,7 S. Установлено, что при применении данного способа временная задержка составляет 5 - 10 с.

Хотя скорости подачи окислителя во время задержки меньше скорости подачи во время периода высокой тепловой нагрузки, они не должны равняться нулю или быть равной скорости подачи во время периода низкой тепловой нагрузки. Скорость подачи окислителя во время задержки может быть примерно такой же, как во время периода низкой тепловой нагрузки.

0 в процессе работы печи печные газы удаляются из Печи, например, через трубу и вокруг люков печи. В то вре мя, когда печь действует с высокой тепловой нагрузкой, высокая скорость

5 подачи топлива и окислителя в печь для достижения высокой тепловой нагрузки является достаточной для замены печных газов, которые удаляются из

0

5

0

5

печи. Таким образом, происходит небольшая утечка воздуха в печь, либо такой утечки вообще не происходит. Однако в период работы печи с низкой тепловой нагрузкой более низкая скорость подачи топлива и окислителя в печь является недостаточной для замены печных газов, которые удаляются из печи. Это приводит к созданию отрицательного давления внутри печи и утечке воздуха в печь через ряд отверстий.

Известно, что образование N0,t значительно увеличивается при повышенных температурах. При осуществлении способа, когда печные газы, которыми обычно являются углекислый газ и водяной пар, всасываются в струю окислителя до сжигания, температура пламени оказывается ниже по сравнению с обычной вследствие более низкой концентрации кислорода, возникающей в результате разбавления окислителя печными газами. Эта более низкая по сравнению с обычной температура пламени приводит к меньшему образованию N0 . Однако, когда такой способ разогрева печи осуществляется при использовании чередующихся периодов низкой и высокой тепловых нагрузок, печная атмосфера в конце периода низкой тепловой нагрузки представляет в основном воздух из-за ранее рассмотренной утечки воздуха в печь. По- зтому во время периода высокой тепловой нагрузки в струю окислителя вместо печных газ,ов всасывается воздух. Это приводит к более высокой концентрации кислорода, что способствует повышению температуры пламени и вьще- лению большего количества N0. Скорость образования N0 уменьшается при замене воздуха в печи печными газами поскольку во время периода высокой тедповой нагрузки не происходит утечки воздуха в печь.

Когда в начале периода высокой тепловой нагрузки вдувание окислителя со скоростью подачи, характерной для высокой тепловой нагрузки, задерживается на короткий промежуток времени, топливо первоначально сжигается с кислородом в воздухе внутри печи. Благодаря высокой скорости подачи топлива этот кислород в воздухе быстро истощается, а когда окислител вдувается в печь со скоростью подачи характерной для высокой тепловой наг

0

5

0

5

0

5

0

5

рузки, внутри печи остается мало кис- лорода для всасывания в струю окислителя , либо такой кислород вообще отсутствует. Таким образом, окислитель разбавляется без смешивания с содержащим кислород воздухом, в результате чего появляется возможность избежать высокой концентрации кислорода. Это приводит к более низкой температуре пламени и меньшему образованию N0.

Примеры осуществления предлагаемого способа.

Опытная печь 1 объемом 3,6 м действовала с использованием высокой тепловой нагрузки до достижения заданной высокой температуры. После этого применяли чередующиеся периоды высокой и низкой тепловой нагрузки. Топливо, которым являлся природный гаэ, обладающий высшей теплотворной способностью, равной примерно 9000 ккал/м ,, вводили с низкой скоростью подачи, характерной для низкой тепловой наг- руэки, в печь 1 через горелку 2. Через эту горелку также вводили небольшое количество окислителя. Воздух вводили в печь через отверстие 3 с тем, чтобы имитировать утечку воздуха в печь во время периода низкой тепловой нагрузки, происходящую в промьш- ленной печи. Газы выпускались через газоотводы 4, где их анализировали в отношении содержания N0.

Когда температура достигала нижней заданной точки, печь начинала действовать с высокой тепловой нагрузкой до тех пор, пока не достигалась верхняя заданная точка температуры. Во время периода высокой тепловой нагрузки в печь воздух не вводили.

Каждый пример, представленньй в таблице, выполнялся в два этапа. На первом этапе окислитель вводился сразу же после начала периода высокой тепловой нагрузки, т.е. без временной задержки. Таким образом, первьй этап каждого примера иллюстрирует работу печи без применения предложенного способа. На втором этапе окислитель вводился после определенной временной задержки (в примере 1 временная задержка равнялась 7 с, а в примере 2 - 9,8 с. Таким образом, второй этап каждого примера иллюстрирует работу п.ечи с применением предложенного способа. В каждом примере используемым окислителем был технически чистый кислород.

5

Мгновенные показатели содержания N0 в отходящем газе в частях на миллион (ррт) показаны в графической форме на фиг. 3,4.На фиг. 3 иллюстрируется мгновенная концентрация NOy в отходящем газе в зависимости от времени, характерная для примера 1. I Сплошная линия представляет концент- ;рацию NOx на первом этапе примера 1 а пунктирная линия представляет концентрацию N0 на втором этапе 2 примера 1. Аналогичным образом на фиг.4 идгаострируется мгновенная концентра- ция NOx в отходящем газе, характер- |ная для примера 2, цричем сплошная {линия представляет первый этап, а {пунктирная линия представляет второй

этап примера.

I I

Результаты примеров 1 и 2 приведены в таблице.

i Как видно из таблицы и фиг,3,4, значительное сокращение образования {ifOx достигается в результате примене- IIHH способа по изобретению (этапы 2 Примеров 1 и 2) по сравнению с изве- Стным (этапы 1 примеров 1 и 2).Изобретение позволяет снизить образова- мне NOx на 40-53%.

д g

0

25 до

6 Формула изобретения

Способ разогрева печи, включающий раздельную подачу в печь топлива и газообразного окислителя, например кислорода или обогащенного кислородом воздуха, сжигание топлива с образованием печных газов, подсос печных газов в газообразный окислитель перед сжиганием, при этом разогрев печи производят до заданной температуры с чередованием периодов высокой и низкой тепловых нагрузок с соответствующими скоростями подачи топлива и окислителя, отличающий- с я тем,.что, с целью уменьшения образования окислов азота, в период низкой тепловой нагрузки 5,5 ккал/с в печь дополнительно подают в качестве окислителя воздух, в период высокой тепловой нагрузки 51-63 ккал/с прекращают подачу в печь воздуха, а в качестве окислителя подают кислород с задержкой по времени S, равной

S 4,12 где S

. V f

10 V/ft,

-время задержки, с;

-объем печи, м ;

-тепловая нагрузка в период высокой тепловой нагрузки, ккал/с;

-заданная температура, К.

Изобретение относится к черной металлургии, конкретнее к способам разогрева промьпяленной печи. Цель изобретения - уменьшение образования окислов азота, В печь раздельно подают топливо и газообразный окислитель. При сжигании топлива образуются печные газы, которые подсасывают в газообразный окислитель перед сжиганием. В качестве окислителя используют кислород или обогащенный кислородом воздух. Печь работает с чередованием периодов низкой и высокой тепловых нагрузок. В период низкой тепловой нагрузки, равной 5,5ккал/с, в печь дополнительно в качестве окислителя подают воздух..В период высокой тепловой нагрузки,равной 51 - 63 ккал/с, прекращают подачу в печь воздуха, а в качестве окислителя подают кислород с задержкой по времет 5. ни, равной S 4,12-10 Ч/ft, где S О время задержки, с; V - объем печи,м ; f - тепловая нагрузка в период высокой тепловой нагрузки, ккал/с; t - заданная температура, К. Изобретение позволяет снизить образование N0 на 40-53%. 4 ил., 1 табл. (О а с

Характеристика способа

Пример 1 по этапу 2

Скорость подачи топлива, ; во время тепловой нагрузки:

высокой20,4 20,4

низкой

Скорость подачи окислителя, м /ч , во время тепло нагрузки:

высокой

низкой

Тепловая нагрузка, ккал/с :

высокая

низкая

Р-асход воздуха, м-/ч

U

Требуемая температура, С

Пример 2 по этапу

25,2 2,2

54,7 4,5

63

5,5 164 1260

f.Z

U07403

| Сталеплавильное производство | |||

| Справочник, Т.2/ПОД ред | |||

| А.Н.Самарина, М.; Металлургия, 1964, с.713 | |||

| Барабанный стенд для испытания пневматических шин | 1960 |

|

SU138759A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-30—Публикация

1983-01-05—Подача