1 1

Изобретение относится к газопламенной обраб.отке металлов и может быть использовано при огневой зачистке слитков в металлургической промьгашенности,

Известно использование .металлических стержней при рут-гной зачистке для более быстрого начала реакции. В этом случае работа производится в статическом положении и оператор за счет индивидуального мастерства должен уметь одновременно регулировать струю кислорода для зачистки, а также угол подачи горелки и стержня 1.

Известно также проведение механизированных реакций зачистки с использованием стержней Zj .

Однако проведение таких реакций зачистки возможно только на неподвижных обрабатываемых изделиях.

Известны мгновенно инициированны реакции, осуществляем :. с помощью металлического порошка з1 и реакции проводимые с помощью электрода под током pij .

Однако быстрьш износ оборудования для подачи порошка делает проведение таких реакций ненадежным, что наряду со стоимостью металлического порошка делает осуществление реакции с помощью порошка неудовлетворительным. Возникают также довольно сложные проблемы, связанные с мгновенным инициированием реакции с помощью электрической дуги.

, Электрические дуги, в которых деталь является частью электрической цепи, требуют электрического контакта с движущейся деталью. Косвенные электрические дуги, в которых деталь не включена в электрическую цепь, требуют, чтобы электрод был очень близко расположен к рабочей поверхности с целью передачи достаточного количества тепла и нагрева обрабатываемого изделия до температуры воспламенения. Это нерационально из-за пространственньк ограничений и вследствие того, что сильное разбрызгивание при реакций зачистки может разрушить дуговую горелку.

Известно также, что мгновенно инициированные реакции могут осуществляться путем контакта с зачищаемой металлической поверхностью горячей проволоки. Горячая проволока доводится до температуры воспламенения за счет нагрева подогревающим пламенем

12

зачистного узла или с помощью другого наружного источника тепла З .

Однако несмотря на то, что этот процесс успешно применяется там, где необходимо выполнение нескольких точечных зачистных операций, он требует наличия множества узлов подачи проволоки, соответствующих числу используемых зачистных узлов.

Известен также способ осуществления мгновенного начала термохимической реакции, при котором поверхность изделия подогревают, подают на поверхность струю кислорода высокой

интенсивности, осуществляют относительное перемещение обрабатываемого изделия и зачищающей головки и направляют на. поверхность струю режущего кислорода 6j .

Однако указанный способ требует снижения рабочей скорости относительного перемещения изделия и головки .

Цель изобрегения - повышение скорости начала зачистки без снижения рабочей скорости относительного перемещения изделия и головки.

Эта цель достигается тем, что согласно способу, при котором на поверхность изделия подают струю кислорода высокой интенсивности, осуществляют относительное перемещение обрабатываемого изделия и зачищающей головки и направляют на поверхность

5 струю режущего кислорода, в место подачи высокинтенсивной струи кислорода направляют луч лазера и образуют на зачищаемом изделии ванну расплавленного металла заданного размера.

0 Кроме того, луч лазера подают на поверхность изделия в точку, размещенную впереди по ходу обработки на расстоянии 10 см от точки, в. которую, направляют высокоинтенсивную

струю кислорода,

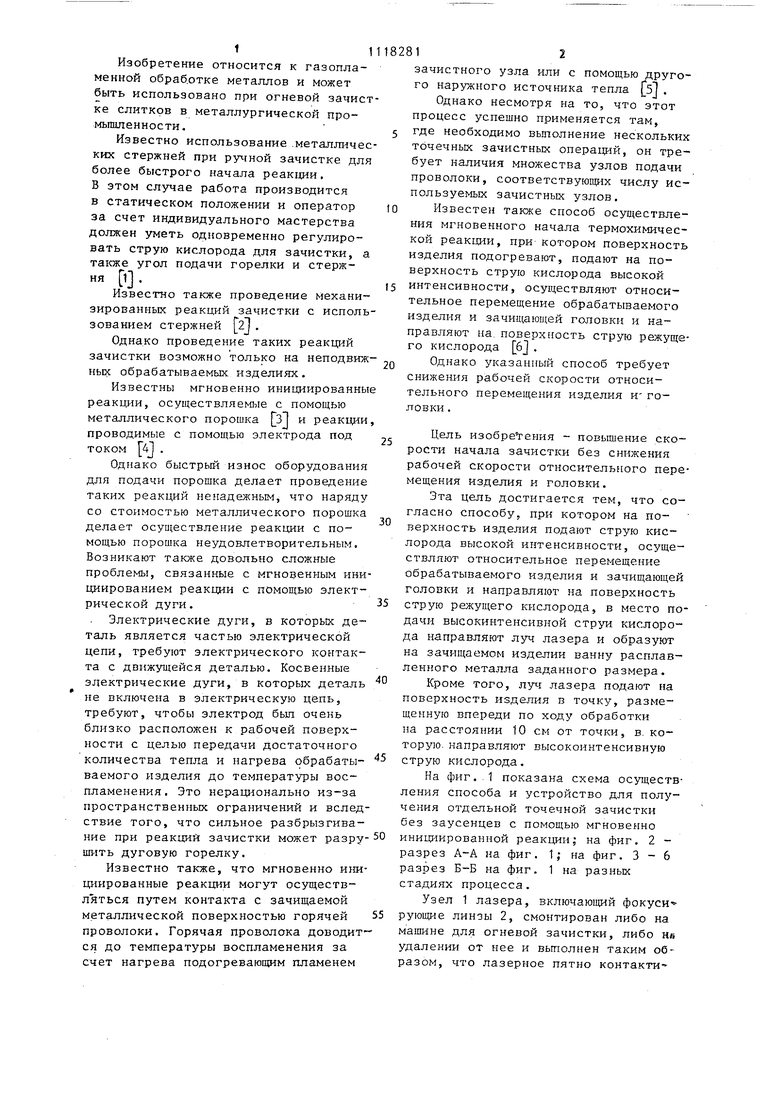

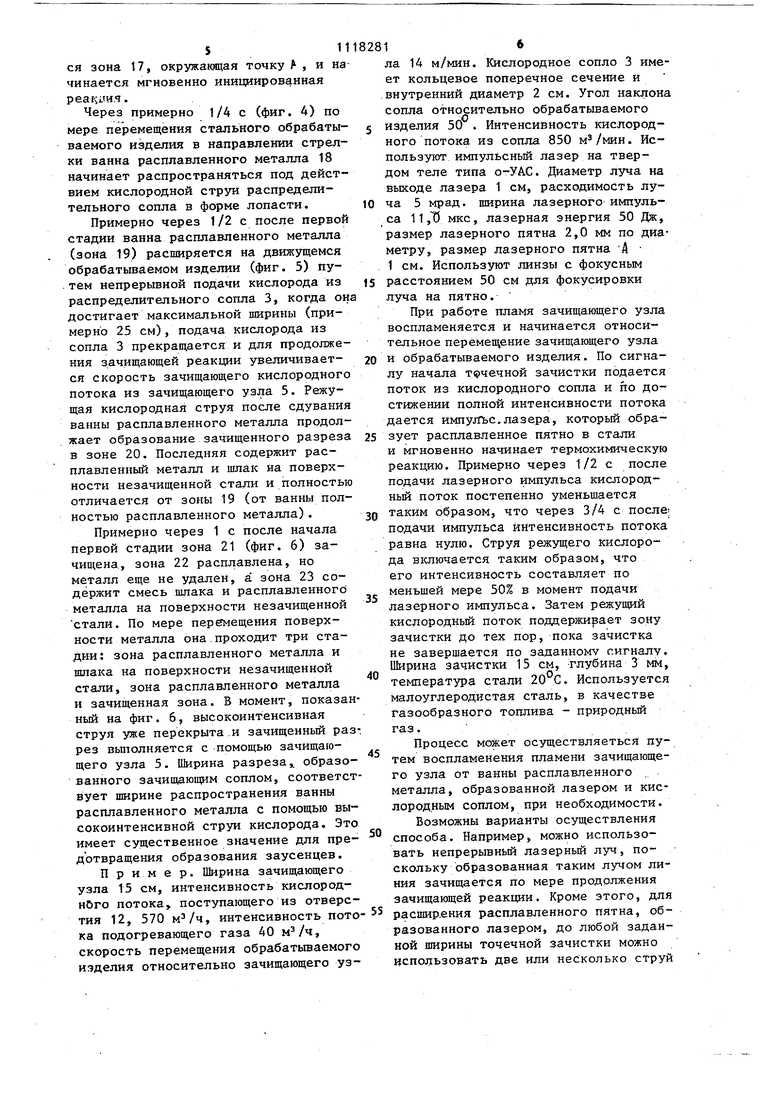

На фиг..1 показана схема осуществления способа и устройство для получения отдельной точечной зачистки без заусенцев с помощью мгновенно

инициированной реакции; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3-6 разрез Б-Б на фиг. 1 на разных стадиях процесса.

Узел 1 лазера, включающий фокусирующие линзы 2, смонтирован либо на машине для огневой зачистки, либо нл удалении от нее и вьтолнен таким образом, что лазерное пятно контактиs . рует с поверхностью обрабатываемой детали и в точкед т.е. в точке, где должна начаться точечная зачист ная реакция, непосредственно перед дефектным пятном. Кислородное распр делительное сопло 3 может быть соплом с гладким отверстием размером 1-5 см. Сопло 3 .направлено выпускны концом под углом к поверхности обра батьшаемого изделия таким образом, что кислородная струя 4 встречается с поверхностью обрабатываемого изде лия в точке В. Зачищаюпц й узел 5 состоит из вер него 6 и нижнего 7 подогревающих блоков, которые могут быть оснащены рядами отверстий 8 и 9 для подогревающего газа с предварительным или последующим перемешиванием газа. Подогревающий газ загорается при воспламенении потоком кислорода, по ступающего с низкой скоростью из паза 10 зачищающего кислородного соп ла, который образов,ан нижней поверх ностью 11 верхнего подогревающего блока 6 и поверхностью нижнего подогревающего блока 7. Паз 10 кислородного сопла заканчивается вьшускным отверстием 12. Для получения отдельного точечного зачищенного разреза без заусенцев отверстие 12 имеет фор му, показанную на фиг. 2. Кислород и газообразное топливо подаются в зачищающий узел 5 по трубопроводам и 14 соответственно с помощью известных с р ед с т в. Способ осуществляется следующим образом. Подогревающее пламя, поступающее из зачищающего узла 5, воспламеняетс потоком кислорода, поступающего с низкой скоростью из отверстия 12, Это подогревающее пламя, обозначенное линиями 15, ударяется о поверхность обрабатываемого изделия и отклоняется вверх и назад. Когда дефектная зона обрабатываемого изделия предназначенная для зачистки, переме щается в точку |3 , кислородная струя высокой интенсивности подается из сопла 3 и падает на точку В на поверхности обрабатываемого изделия W Когда дефектная зона достигает точки А, подается импульс лазерного луча, в силу чего пятно сразу достигает температуры воспламенения, и начи нается мгновенная зачищающая реакция Кислородная струя из сопла 3 обуслов ливает очень быстрое распространение 81 , 4 маленькой ванны расплавленного металла, образованной лазерным импульсом, по всей ширине. Струя режущего кислорода из отверстия 12, направленная на точку С на поверхности обрабатываемой детали, увеличивается до скорости зачистки с целью продолжения реакции. Струю режущего кислорода подают столько времени, сколько требуется для осуществления зачистки. Стадии, следующие за воспламенением подогревающего пламени, поступающего из зачищающего узла 5, могут быть автоматизированы, например, путем использования ряда последовательных таймеров, реле и Соленоидных клапанов. Отверстие 12 кислородного сопла содержит треугольные вставки 16 на каждом конце отверстия 12 (фиг.2), в силу чего интенсивность кислородного потока, поступающего из отверстия 12, постепенно уменьшается в направлении его краев, т.е. слабее ударяет по поверхности обрабатываемого изделия. На фиг. 1 точка Д расположена позади точки 8, однако это расстояние может изменяться.Предпочтительньм является расположение точки А примерно на 1 см впереди точки 6. Оптимальньгй диапазон расстояния между точками Д и В зависит от угла, под которым кислородная струя направлена на поверхность обрабатываемого изделия, и от размера сопла. Угол . может изменяться в диапазоне 30-80 (предпочительно 50-60 ). Если угол сопла 30 и используется круглое сопла с внутренним диаметром 2 см, диапазон расстояния между точками А и Б 0-8 см. Если используется сопло . того же размера и угол составляет 80 диапазон расстояния 0-3 см. Последовательность стадий предла- гаемого способа Сфиг. 3-6) представляет собой реакции, которые происходят в течение примерно t с. На фиг. 3 показан момент, когда лазерньй луч входит в контакт с точ- кой А , с которой начинается зачистный проход. Стрелка показывает направление перемещения обрабатьгоаемого изделия со скоростью примерно 15 м/ /мин. Одновременно кислород, поступающий из кислородного распределительного сопла 3, вызывает воспламенение поверхности обрабатываемого изделия, вследствие чего расплавляется зона 17, окружакяцая точку А , и на чинается мгновенно инициированная реак;.ИЯ. Через примерно 1/4 с (фиг. 4) по мере перемещения стального обрабатываемого изделия в направлении стрелки ванна расплавленного металла 18 начинает распространяться под действием кислородной струи распределительного сопла в форме лопасти. Примерно через 1/2 с после первой стадии ванна расплавленного металла (зона 19) расширяется на движущемся обрабатываемом изделии (фиг. 5) путем непрерывной подачи кислорода из распределительного сопла 3, когда он достигает максимальной ширины (примерно 25 см), подача кислорода из сопла 3 прекращается и для продолжения зачищающей реакции увеличивается скорость зачищающего кислородного потока из зачищающего узла 5. Режущая кислородная струя после сдувания ванны расплавленного металла продолжает образование зачищенного разреза в зоне 20. Последняя содержит расплавленный металл и шлак на поверхности незачищенной стали и полностью отличается от зоны 19 (от ванны полностью расплавленного металла). Примерно через 1 с после начала первой стадии зона 21 (фиг. 6) зачищена, зона 22 расплавлена, но металл еще не удален, а зона 23 содержит смесь шлака и расплавленного металла на поверхности незачищенной стали. По мере перемещения поверхности металла она проходит три стадии: зона расплавленного металла и шлака на поверхности незачищенной стали, зона расплавленного металла и зачищенная зона. В момент, показан ный на фиг. 6, высокоинтенсивная струя уже перекрыта.и зачищенный раз рез вьтолняется с помощью зачищающего узла 5. Ширина разреза,, образованного зачищающим соплом, соответст вует ширине распространения ванны расплавленного металла с помощью высокоинтенсивной струи кислорода. Это имеет существенное значение для пре дотвращения образования заусенцев. П р им е р. Ширина зачищающего узла 15 см, интенсивность кислородного потока, поступающего из отверстия 12, 570 , интенсивность пото ка подогревающего газа 40 , скорость перемещения обрабатьгоаемого изделия относительно зачищающего узла 14 м/мин. Кислородное сопло 3 имеет кольцевое поперечное сечение и .внутренний диаметр 2 см. Угол наклона сопла относительно обрабатываемого изделия 50 . Интенсивность кислородного потока из сопла 850 . Используют импульсный лазер на твердом теле типа о-УАС. Диаметр на выходе лазера 1 см, расходимость луча 5 мрад. ширина лазерного импульса 11,15 МКС, лазерная энергия 50 Дж, размер лазерного пятна 2,0 мм по диаметру, размер лазерного пятна Д 1 см. Используют линзы с фокусным расстоянием 50 см для фокусировки луча на пятно. При работе пламя зачищающего узла воспламеняется и начинается относительное перемещение зачищающего узла и обрабатываемого изделия. По сигналу начала точечной зачистки подается поток из кислородного сопла н по достижении полной интенсивности потока дается импуЛЪс.лазера, который образует расплавленное пятно в стали и мгновенно начинает термохимическую реакцию. Примерно через 1/2 с после подачи лазерного импульса кислородный поток постепенно уменьшается таким образом, что через 3/4 с после; подачи импульса интенсивность потока равна нулю. Струя режущего кислорода включается таким образом, что его интенсивность составляет по меньшей мере 50% в момент подачи лазерного импульса. Затем режущий кислородный Поток поддерживает зону зачистки до тех пор, пока зачистка не завершается по заданному сигналу. Ширина зачистки 15 см, -глубина 3 мм, температура стали 20 С. Используется малоуглеродистая сталь, в качестве газообразного топлива - природный газ. Процесс может осуществляеться путем воспламенения пламени зачищающего узла от ванны расплавленного металла, образованной лазером и кислород.ным соплом, при необходимости. Возможны варианты осуществления способа. Например, можно использовать непрерывный лазерньш луч, поскольку образованная таким лучом линия зачищается по мере продолжения зачищающей реакции. Кроме этого, для расшир.ения расплавленного пятна, образованного лазером, до любой заданной ширины точечной зачистки можно использовать две или несколько струй

711

кислорода, поступающих из двух или нескольких сопл различной формы и размера. При необходимости могут быть использованы две или несколько лазерных головок. При этом возможна зачистка тел не только из черного металла но и любого металлического тела.

182818

Предложенный способ обеспечивает простое и надежное мгновенное инициирование термохимической реакции без использования присадочного материала, J порошка или электрической дуги. При зтом зачистка осуществляется без заг усенцев и без снижения скорости относительного перемещения изделия и головки.

1. СПОСОБ TEPMOXИ MЧECKOЙ ЗАЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, по которому на поверхность изделия подают струю кислорода высокой интенсивности, осуществляют относительное перемещение обрабатываемого изделия и зачищающей головки и направляют на поверхность струю режущего кислорода, отличающийся тем, что, с целью повышения скорости начала зачистки без снижения рабочей скорости относительного перемещения изделия и головки, в место подачи высокоинтенсивной струи кислорода направляют луч лазера и образуют на зачищаемом изделии ванну расплавленного металла заданного размера. 2. Способ по п. 1,отличающ и и с я тем, что луч лазера подают на поверхность изделия в точку, размещенную впереди по ходу обработки на расстоянии 10 см от точки, в которую направляют высокоинтенсивную струю кислорода. 00 1C 00

фаг.1 / фиг. 2

fe.5 /

lr-+

4-o

.Фи1,6

Фиг.З

18

IV

23

W 7 W :k

Авторы

Даты

1984-10-07—Публикация

1977-06-07—Подача