Оп

(X

а

; Изобретение относится к обработке металлов давлением и наиболее эффективно может быть использовано при изготовлении голодно деформированных толстостенных .

Цель изобретения - увеличение произ- Е|одительности.

I Сущность способа заключается в следующем. Горячекатаную заготовку прока- тывают в один проход на стане ХПТ, осуществляют химико-термическую обработку, 10 годвергают правке, травлению, расточке по внутренней поверхности до удаления де- с)ектов, а затем - пескоструйной обработке с упрочнением внутреннего слоя на глубину 0,02-0,07 мм. Далее проводят второй гроход холодной прокатки с максимальной степенью деформации д h k-f п, где h - глубина упрочненного слоя, мм; k - коэффициент пропорциональности, равный 500- 600%/мм; п -максимальная деформация по среднему диаметру, не приводящая к нарушению сплошности металла на внутренней поверхности, равная 10-12%.

Далее повторяются операции обезжиривания, термообработки, травления, правки, пескоструйной обработки и т.д.

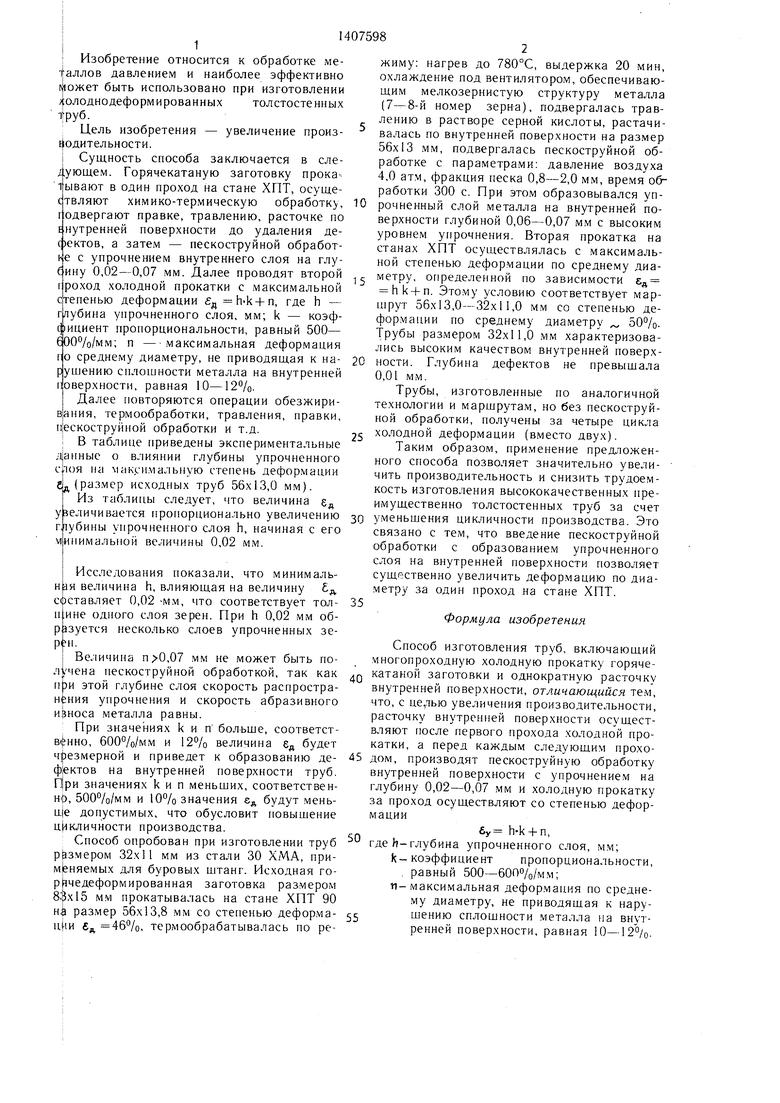

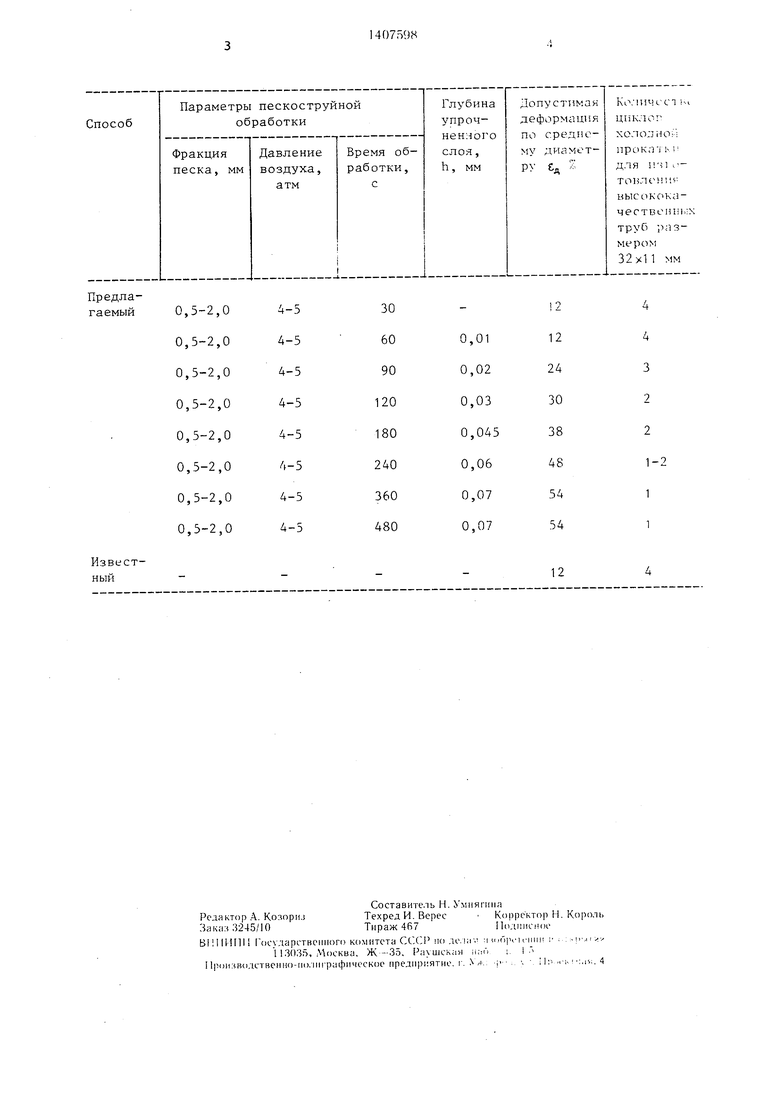

В таблице приведены экспериментальные лапные о влиянии глубины упрочненного лоя на максимальную степень деформации g(размер исходных труб 56x13,0 мм).

Из таблицы следует, что величина е

с

20

25

увеличивается пропорционально увеличению зо уменьшения цикличности производства. Это

глубины унрочненного слоя h, начиная с его минимальной величины 0,02 мм.

Исследования показали, что минималь- величина h, влияющая на величину д, )ставляет 0,02 -мм, что соответствует тол- 35 и не одного слоя зерен. При h 0,02 мм об- рйзуется несколько слоев упрочненных зе- I. Величина ,07 мм не может быть посвязано с тем, что введение пескоструйной обработки с образованием упрочненного слоя на внутренней поверхности позволяет существенно увеличить деформацию по диаметру за один проход на стане ХПТ.

Формула изобретения

Способ изготовления труб, включающий многопроходную холодную прокатку горяче/чена пескоструйной обработкой, так как Q катаной заготовки и однократную расточку ПИ этой глубине слоя скорость распростра- упрочнения и скорость абразивного износа .металла равны.

При значениях k и п больше, соответст- вфнно, 600%/мм и 12% величина бд будет чрезмерной и приведет к образованию де- 45 дом, производят пескоструйную обработку

внутренней поверхности, отличающийся тем, что, с це,лью увеличения производительности, расточку внутренней поверхности осуществляют после первого прохода холодной прокатки, а перед каждым следующим прохоф|ектов на внутренней поверхности труб. значениях k и п меньщих, соответствен- HI), 500%/мм и 10% значения ед будут мень- ц|е допустимых, что обусловит повышение цикличности производства.

внутренней поверхности с упрочнением на глубину 0,02-0,07 мм и холодную прокатку за проход осуществляют со степенью деформации

6у h-k + n.

Способ опробован при изготовлении труб гдеЬ-глубина упрочненного слоя, мм;

размером 32x11 мм из стали 30 ХМА, при- мЬняемых для буровых штанг. Исходная го- р|ччедеформированная заготовка размером 8$х15 мм прокатывалась на стане ХПТ 90 н размер 56x13,8 мм со степенью деформа- 55 ц|.1и е, 46%, термообрабатывалась по реk- коэффициент пропорциональности, . равный 500-600%/мм;

и-макси.мальная дефор.мация по среднему диаметру, не приводяшая к нарушению сплошности .металла на внутренней поверхности, равная 10-12°/о.

0

жиму: нагрев до 780°С, выдержка 20 мин, охлаждение под вентилятором, обеспечивающим мелкозернистую структуру металла (7-8-й номер зерна), подвергалась травлению в растворе серной кислоты, растачивалась по внутренней поверхности на раз.мер 56x13 .мм, подвергалась пескоструйной обработке с параметра.ми: давление воздуха 4,0 атм, фракция песка 0,8-2,0 мм, время обработки 300 с. При этом образовывался упрочненный слой металла на внутренней поверхности глубиной 0,06-0,07 мм с высоким уровнем упрочнения. Вторая прокатка на станах ХПТ осуществлялась с максимальной степенью деформации по среднему диас метру, определенной по зависимости БД hk + n. Этому условию соответствует маршрут 56x13,0-32x11,0 мм со степенью деформации по среднему диаметру 50%. Трубы размером 32x11,0 мм характеризовались высоким качеством внутренней поверх0 ности. Глубина дефектов не превышала 0,01 мм.

Трубы, изготовленные по аналогичной технологии и маршрутам, но без пескоструйной обработки, получены за четыре цикла

5 холодной деформации (вместо двух).

Таким образом, применение предложенного способа позволяет значительно увеличить производительность и снизить трудоемкость изготовления высококачественных нре- имущественно толстостенных труб за счет

связано с тем, что введение пескоструйной обработки с образованием упрочненного слоя на внутренней поверхности позволяет существенно увеличить деформацию по диаметру за один проход на стане ХПТ.

Формула изобретения

Способ изготовления труб, включающий многопроходную холодную прокатку горяче катаной заготовки и однократную расточку

катаной заготовки и однократную расточку

дом, производят пескоструйную обработку

внутренней поверхности, отличающийся тем, что, с це,лью увеличения производительности, расточку внутренней поверхности осуществляют после первого прохода холодной прокатки, а перед каждым следующим проховнутренней поверхности с упрочнением на глубину 0,02-0,07 мм и холодную прокатку за проход осуществляют со степенью деформации

6у h-k + n.

гдеЬ-глубина упрочненного слоя, мм;

коэффициент пропорциональности, равный 500-600%/мм;

макси.мальная дефор.мация по среднему диаметру, не приводяшая к нарушению сплошности .металла на внутренней поверхности, равная 10-12°/о.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2001 |

|

RU2215603C2 |

| Способ изготовления холоднодеформированных бесшовных труб из титановых сплавов | 2021 |

|

RU2778319C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2012 |

|

RU2511190C1 |

| Способ изготовления бесшовных холоднодеформированных труб из титанового сплава типа Ti-3Al-2,5V | 2017 |

|

RU2661125C1 |

| Способ изготовления труб | 1980 |

|

SU884781A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2288055C1 |

| Способ периодической прокатки труб | 1991 |

|

SU1827303A1 |

| Способ изготовления топливопроводных труб | 1982 |

|

SU1210937A1 |

| Способ изготовления бесшовных холоднодеформированных высокопрочных труб из хромоникелевого сплава | 2016 |

|

RU2620420C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2004 |

|

RU2294247C2 |

Изобретение относится к обработке металлов давлением и наиболее эффективно может быть использовано при изготов лении холоднодеформированных толстостенных труб. Цель - увеличение производительности. Способ изготовления труб включает ходовую прокатку горячекатанной заготовки в один проход, химико-термическую и механическую обработку, расточку внутренней поверхности и последующую холодную прокатку в несколько проходов. При этом перед каждым проходом, начиная с второго, производят пескоструйную обработку внутренней поверхности с упрочнением на глубину 0,02-0,07 мм, а холодную прокатку за проход осуш,ествляют со степенью деформации, равной + п, где h - глубина упрочненного слоя, мм; k - коэффициент пропорциональности 500-600%/мм; п-максимальная деформация по среднему диаметру, не приводящая к нарушению сплошности металла на внутренней поверхности, равная 10 120/0. 1 табл. 5S а

| Способ изготовления холоднокатаных труб | 1972 |

|

SU449098A1 |

Авторы

Даты

1988-07-07—Публикация

1986-01-07—Подача