(54) СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства биметаллических труб | 1987 |

|

SU1496962A1 |

| Способ изготовления труб | 1985 |

|

SU1319951A1 |

| Способ изготовления топливопроводных труб | 1982 |

|

SU1210937A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 325×12 мм С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛЕЙ МАРОК 12Х12М1БФРУ-Ш И 16Х12МВСФБР-Ш ДЛЯ ПЕРЕКАТА НА СТАНАХ ХПТ 450 И ХПТ 250 В ПЕРЕДЕЛЬНЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ 202±1,2×3,5+0,3/-0,2 мм, 194±1,2×2,5+0,3/-0,2 мм И ПОСЛЕДУЮЩЕГО ПРОФИЛИРОВАНИЯ В ШЕСТИГРАННЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ "ПОД КЛЮЧ" 181,8±0,4×3,5+0,3/-0,2×3750+20/-0 мм И 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2550045C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2503523C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391162C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2004 |

|

RU2294247C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ТРУБ | 2006 |

|

RU2330739C2 |

| СПОСОБ ПОДГОТОВКИ ЦЕНТРОБЕЖНОЛИТЫХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ К ПРОКАТКЕ ТРУБ | 2002 |

|

RU2242303C2 |

| Способ изготовления труб с калиброванным внутренним каналом | 1990 |

|

SU1771432A3 |

I

Изобретение относится к обработке металлов давлением, в частности к производству бесшовных труб, и может быть использовано при изготовлении труб высокого давления с внутренним диаметрам 0,8-6,0 мм,

Известны способы производства бесшовных труб для топливопроводов, включающие горячую прокатку, расточку, холодную прокатку и волочение Ц.

Для повышения качества труб после холодной прокатки перед последним оправочным проходом волочения производят операции химического и электрохимического удалейня дефектов с их внутренней поверхности 2 .

Недостатком известных способов я вляется необходимость удаления внутреннего дефектного слоя механическим, химическим или электрохимическим тгутем, что связано с повышенным расходом металла, потреблением кислот И загрязнением окружающей среды.

Наиболее близким по технической сущности к предлагаеиому является способ изготовлений труб с калиброванным внутренним ка-, налом, включающий горячую прокатку, волочение на нагартованном и на деформируемом сердечнике, рекристаллизащ1онный отжиг, обезжиривание и промывку 13.

Недостаток известного способа также заключается в необходимости устранять внутренний дефектный спой, причем эта мера, связанная со значительными потерями металла (толщина слоя, удаляемого при расточке заготовки, составляет 1,5-2,0 мм), не учитывает дефекты, возникающие при последующей прокатке на

10 станах ХПТ и остающиеся на готовом размере нераскатанными. Кроме того, расточка возможна только при внутреннем диаметре горячекатаной заготовки более 50 мм. В результате для получения труб размером, например,

15 7 X 2,5 необходимо иметь толщину стенки горячекатаной заготовки порядка 10-12 мм, а наружный диаметр 83-85 мм.

Для получения заготовки, применяемой при первом проходе волочения (волочение на нагартованном сердечнике), необходимы три прокатки на станах ХПТ, что приводит к образованию дефектного слоя глубиной 0,20,5 мм (складки и трещины на внутренней поверхности).

Цель изобретения - улучшение качества внутренней поверхности труб, снижение расхода металла и трудоемкости.

Поставленггая цель достигается тем, что в способе изготовления . труб с калиброванным внутренним каналом, включающем .горячую прокатку, волочение на нагартованном и на деформируемом сердечнике, рекристаллизационный отжиг, обезжиривание и промывку, горячекатанную заготовку перед волочением на нагартованном сердечнике подвергают безоправочной осадке волочением на 10-30% по сечению и прокалке при 300-400°С.

Операции осадки и прокалки труб создают условия для залечивания охватывания дефектов на внутренней поверхности труб в процессе их последующей деформации на нагартованном и деформируемом сердечнике до готового размера. При осадке (безоправочном волочении), как известно, внутренняя поверхность зпрочняется более интенсивно, чем средняя зона толщины стенки, что приближает металл к состоянию схватывания.

При обжатии по диаметру на 10-30% внутренний слой упрочняется на 8-10% больше среднего слоя и в то же время при таком обжатии металл после отдыха имеет пластичность, которая позволяет тянуть трубы на нагартованном сердечнике с коэффициентом вытяжки до 2.

Прокаливание в безокислительной среде (вакуум, защитная атмосфера), устраняя после обезжиривания и промывки остатки жировой пленки и моющих средств, у.пучшает условия схватывания и залечивания дефектов при поб/ОПрим ник; т.о следующем волочении. При этом нагрев до 350-400°С снижает прочность металла на 30% и повышает его пластичность, что позволяет осуществлять волочение на нагартованном сердечнике (все преимущества деформации на длинной оправке), используя его возможности в части разовой деформации.

При волочении на деформируемом сердечнике продолжается залечивание дефектного слоя, причем -сохраняются все преимущества, достигнутые на предыдущих этапах, благодаря тому, что .преобразование нагартованного сердечника в деформируемый термообработкой происходит с ненарушением контакта сердечника s с внутренней поверхностью трубы.

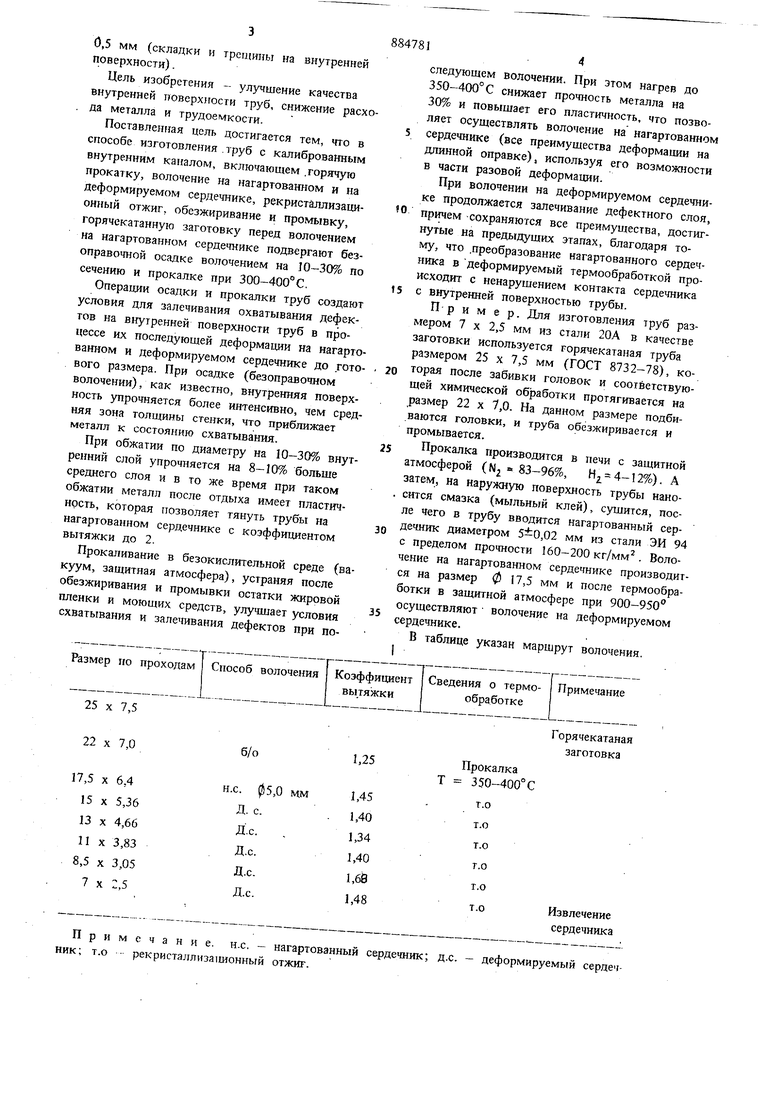

П-р и м е р. Для изготовления труб размером 7 X 2,5 мм из стали 20А в качестве заготовки используется горячекатаная труба размером 25 х 7,5 мм (ГОСТ 8732-78), которая после забивки головок и соответствую0щей химической обработки протягивается на размер 22 х 7,0. На данном размере подбиваются головки, и труба обезжиривается и промывается.

Прокалка произво.дится в печи с защитной

5 атмосферой (N « 83-96%, Н 4-12%). А затем, на наружную поверхность трубы наносится смазка (мыльный клей), сушится, после чего в трубу вводится нагартованный сердечник диаметром 5-0,02 мм из стали ЭЙ 94

0 с пределом прочности 160-200 кг/мм, Волочение на нагартованном сердетоике производится на размер 0 17,5 мм и после термообработки в защитной атмосфере при 900-950 осуществляют волочение на деформируемом

5 сердечнике.

В таблице указан маршрут волочения.

Прокалка

1,25 Т 350-400° С ечание, н.с. - нагартованный сердечник; д.с. - деформируемый сердечрекристаллнза1шонньгй отжиг. После термообработки и правки производят извлечение сердечника растяжением. Формула изобретения Способ изготовления труб с калиброванным внутренним каналом, включающий горячую прокатку, волочение на нагартованном и на деформируемом сердечнике, рекристаллизациониый О1ЖИГ, обезжиривание и промывку, отличающийся тем, что, с целью улучшения качества внутренией поверхности труб, снижения отходов металла и трудоемкости, горячекатаную заготовку перед .волочением на иагартоваином сердечнике под88478S . 10 15 6 вергают безоправочиой осадке волочением на 10-30% по сечению и прокатке при 300400° С. Источники информации, принятые во внимание при экспертизе 1.Потопаев А. П. и др. Производство труб для топливопроводов размерами 7 х 2,5 мм и б X 2,0 мм с повыщеиной точностью внутреннего диаметра. Трубное производство, сер. 8, информация 7. Черметинформация, 1966, с. 8-12. 2.Авторское свидетельство СССР N 643220, кл. В 21 С 1/00, 1977. 3.Авторское свидетельство СССР N 201303, кл. В 21 С 1/24, 1964.

Авторы

Даты

1981-11-30—Публикация

1980-03-05—Подача