Изобретение относится к трубопрокатному производству, а именно к способу производства передельных труб большого и среднего диаметров из сплавов на основе титана, и может быть использовано при производстве передельных труб из сплавов на основе титана на ТПУ 8-16" с пилигримовыми станами.

В практике трубного производства известен способ прокатки передельных труб размером 492×48, 485×36 и 398×46 мм под механическую обработку на размер, соответственно, 474×29,5, 467×16 и 377×24 мм из слитков и заготовок титанового сплава ВТ 14 размером 650×100×1750 и 585×100×1740 мм, включающий отливку слитков в вакуумно-дуговых печах ОАО «Корпорация ВСМПО-АВИСМА» с последующей ковкой их в заготовки или использование в качестве заготовок слитков вакуумно-дугового переплава, сверление сквозного центрального отверстия диаметром 100±5 мм, нагрев слитков и заготовок в муфелях в методических печах до температуры 1155-1180°C, прошивку их в гильзы в стане поперечно-винтовой прокатки, удаление окалины с внутренней поверхности гильз сжатым воздухом под давлением 5-7 кгс/см2 и прокатку передельных труб на ТПУ с пилигримовыми станами 8-16" ОАО «ЧТПЗ» с припуском под механическую обработку по стенке от 18,5 до 22,0 мм (ТУ 14-3-1218-83 «Трубы бесшовные горячедеформированные обточенные и расточенные из сплава ВТ 14». ТИ 158-Тр. ТБ 1-54-97 «Изготовление бесшовных горячедеформированных труб из сплава ВТ 14 по ТУ 14-3-1218-83 и ТУ 14-3-1236-83»).

Недостатком указанного способа является то, что в процессе нагрева, прошивки в стане поперечно-винтовой прокатки, продувки гильз сжатым воздухом и прокатки на пилигримовых станах происходит газонасыщение поверхностных слоев слитков-заготовок, гильз и передельных труб. На поверхностях горячих слитков-заготовок, гильз и труб образуется газонасыщенный - хрупкий (альфированный) слой, который при прошивке в двухвалковом стане поперечно-винтовой прокатки и прокатке на пилигримовых станах приводит к образованию поверхностных дефектов в виде рванин, которые на передельных трубах-заготовках приходится удалять способом механической обработки по наружной поверхности на глубину 9,0-10,5 мм, а по внутренней - на глубину 9,5-11,5 мм, а т.к. временное сопротивление разрыву σв превышает 800 МПа, а относительное удлинение δ5 не более 10%, то трубы данного размера из данного слава на станах ХПТ не производят. В некоторых случаях дефекты превышают эти значения, что приводит к окончательному браку передельных труб-заготовок или, при наличии попутчиков, к переточке их на более тонкие стенки. Промышленные прокатки передельных горячекатаных труб большого и среднего диаметров из сплавов на основе титана на трубопрокатных установках с пилигримовыми станами показали, что припуск по толщине стенки, при переделе передельных труб в товарные механической обработкой в доверительном интервале выхода годных труб, должен находиться в пределах от 16 до 20 мм, большие значения которых относятся к товарным трубам большей длины и с большим отношением Dm/Sm.

Основным видом дефектов на передельных трубах из титановых сплавов являются рванины на наружной и внутренней поверхностях, плены на наружной поверхности и раковины на внутренней поверхности. Из-за наличия данных дефектов необходимо увеличивать толщину стенки передельных горячекатаных труб и проводить дополнительные операции по расточке и обточке. Кроме того, наружная и внутренняя поверхности гильз и труб охлаждаются водой, сжатым воздухом и технологическим инструментом (дорном и рабочими валками), что приводит к интенсивному охлаждению именно дефектных мест и образованию малопластичных участков. Деформация гильз с такими участками в пилигримовом стане приводит к увеличению глубины дефектов и к их закатке на внутренней поверхности передельных труб в виде раковин, которые вскрываются при механической обработке.

В трубной промышленности известен способ прокатки передельных труб большого и среднего диаметров из слитков и заготовок сплава ВТ14 на ТПУ 8-16" с пилигримовыми станами ОАО «ЧТПЗ», включающий сверление в слитках и заготовках центрального отверстия диаметром 100±5,0 мм, нагрев слитков и заготовок в муфелях в методических печах до температуры 1155-1180°C, прошивку их в гильзы в двухвалковом стане поперечно-винтовой прокатки, продувку гильз сжатым воздухом и прокатку передельных труб на пилигримовых станах на разогретых до 600-650°C дорнах с волнистой поверхностью. Сочетание волнистой калибровки и разогретых дорнов позволяет увеличить пластичность сплавов в при контактном слое и уменьшить концентрацию напряжений во время прокатки, т.е. снизить глубину проникновения трещин на внутренней поверхности передельных труб, образовавшихся при деформации альфированного слоя (А.В. Сафьянов, О.Г. Хохлов-Некрасов, Л.И. Лапин. «Сталь», 1992, №9, с.62-63. Авт. свидетельство СССР №603447, Кл. B21B 25/00, бюл. №15, 1978 г.).

Недостатком данного способа является то, что он направлен на частичное снижение величины дефектов в виде рванин на внутренней поверхности передельных труб и не решает вопроса снижения дефектов на внутренней поверхности в виде раковин из-за продувки гильз с температурой внутренней поверхности до 1200°C сжатым воздухом.

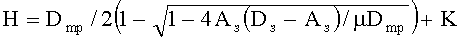

В трубном производстве известен способ производства горячекатаных передельных труб из титановых α и (α+β) сплавов, включающий изготовление заготовок ковкой с уковом У=(1,0-1,25)Ас/Аз, где Уmin=2,7, сверление центрального отверстия в слитках или заготовках, нагрев до температуры выше температуры полиморфного превращения, прошивку в стане поперечно-винтовой прокатки в гильзы без подъема диаметра с вытяжкой µ=1,2-1,35, прокатку гильз на пилигримовых станах в передельные трубы при охлаждении валков пилигримового стана и наружной поверхности гильз водой, при этом величину минимально допустимого съема при механической обработке определяют из выражения

Недостатком данного способа является то, что он сложен в производстве, т.к. требуются замеры величин зерен слитков и заготовок, и не учитывает основные факторы съема металла, а именно зависимость их от технологии продувки гильз, прокатки труб, длины и кривизны передельных труб.

В трубном производстве известен также способ производства передельных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами из слитков и заготовок сплавов на основе титана, включающий отливку слитков в вакуумно-дуговых печах с последующей ковкой их в заготовки, сверление центрального отверстия диаметром 100±5,0 мм, нагрев слитков и заготовок в муфелях до температуры пластичности, прошивку их в гильзы в стане поперечно-винтовой прокатки, прокатку передельных труб на пилигримовом стане, для последующей переработки в товарные механической обработкой или перекаткой на станах ХПТ по однопроходному маршруту производят с припуском по стенке ΔSм, а передельных труб под холодный передел по многопроходным маршрутам с припуском по стенке ΔSх, где ΔSм=16-20 - припуск по толщине стенки при переделе передельных труб в товарные механической обработкой или перекаткой на станах ХПТ по однопроходному маршруту, большие значения которого принимают для товарных труб с большим отношением Dm/Sm, мм; ΔSх=8-12 - припуск по толщине стенки при переделе передельных труб в товарные перекаткой на станах ХПТ по многопроходным маршрутам, большие значения которого принимают для товарных труб с большим отношением Dm/Sm, мм; Dm - номинальный наружный диаметр товарных труб, мм; Sm - номинальная толщина стенки товарных труб, мм, соотношение между припусками под механическую обработку наружных и внутренних слоев принимают равным ΔSмн/ΔSмв=ΔSхн/ΔSхв=0,7-0,95, где меньшие значения ΔSн/ΔSв принимают для товарных труб с большим отношением Dm/Sm; ΔSмн - припуск по толщине стенки с наружной поверхности при переделе передельных труб в товарные механической обработкой или перекаткой на станах ХПТ по однопроходному маршруту, мм; ΔSмв - припуска по толщине стенки с внутренней поверхности при переделе передельных труб в товарные механической обработкой или перекаткой на станах ХПТ по однопроходному маршруту, мм, ΔSхн - припуск по толщине стенки с наружной поверхности при переделе передельных труб в товарные перекаткой на станах ХПТ по многопроходным маршрутам, мм; ΔSхв - припуск по толщине стенки с внутренней поверхности при переделе передельных труб в товарные перекаткой на станах ХПТ по многопроходным маршрутам, мм (патент РФ №2311240, Кл. B21B 21/00, бюл. №33, 2007 г.).

Недостатком данного способа является то, что он распространяется на механическую обработку передельных труб в товарные кратной длины, т.е. относительно малых длин, а также для последующего передела передельных механически обработанных труб в товарные на станах ХПТ по одно- и многопроходным маршрутам и не решает технические вопросы снижения дефектов в виде раковин и рванин из-за образования альфированного слоя при продувке гильз сжатым воздухом.

Наиболее близким техническим решением является способ очистки (продувки) гильз в горячем состоянии от окалины водяным паром (авт. свидетельство СССР №395144, Кл. B21B 45/04, бюл. №35, 1973 г.).

Недостатком данного способа (прототипа) является то, что он направлен на снижение количества и размеров дефектов на внутренней поверхности гильз и труб из углеродистых и легированных марок стали и не решает технические вопросы снижения раковин на внутренней поверхности гильз из сплавов на основе титана.

Задачей предложенного способа удаления окалины с внутренней поверхности гильз из сплавов на основе титана при производстве передельных труб большого и среднего диаметров из слитков и заготовок сплавов на основе титана на ТПУ 8-16" пилигримовыми станами для последующей механической обработки - расточки и обточки их в товарные трубы является снижение величины раковин и дефектов на внутренней поверхности гильз, повышение качества внутренней поверхности гильз и передельных труб, снижение припуска под механическую обработку - расточку.

Технический результат достигается тем, что в известном способе производства передельных труб большого и среднего диаметров из сплавов на основе титана, включающем нагрев слитков до температуры пластичности, прошивку в стане поперечно-винтовой прокатки на короткой оправке в гильзы и удаление окалины с внутренней поверхности гильзы, для удаления окалины в качестве реагента используют инертный газ аргон под давлением 5-10 кгс/см2, окалину удаляют вращательно-поступательным движением сопла за три прохода: первый проход от начала гильзы к концу, второй - от конца к началу и третий, чистовой проход, - от начала к концу гильзы, а в качестве сопла используют трубу диаметром 1/2-3/4 дюйма.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ производства передельных труб большого и среднего диаметров из сплавов на основе титана отличается тем, что для удаления окалины в качестве реагента используют инертный газ аргон под давлением 5-10 кгс/см2, окалину удаляют вращательно-поступательным движением сопла за три прохода: первый проход от начала гильзы к концу, второй - от конца к началу и третий, чистовой проход, - от начала к концу гильзы, а в качестве сопла используют трубу диаметром 1/2-3/4 дюйма. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию «изобретательский уровень».

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентоспособности «изобретательский уровень».

Способ опробован на ТПУ 8-16" с пилигримовыми станами ОАО «ЧТПЗ» при прокатке передельных труб размером 260×45×5200 мм из титанового сплава ПТ 3В под механическую обработку - расточку и обточку на размер 245×30×2500 мм по ГОСТ 21945-76. В производство были заданы 10 кованых заготовок вакуумно-дугового переплава размером 410×100×1400 мм из сплава ПТ 3В. Данные по прокатке передельных труб размером 260×45×5200 мм из заготовок ВДП сплава ПТ 3В размером 410×100×1400 мм на ТПУ 8-16" с пилигримовыми станами для последующей механической обработки - расточки и обточки в товарные трубы размером 245×30×2500 мм по ГОСТ 21945-76 по существующей и предлагаемой технологиям приведены в таблице 1. Заготовки были нагреты в муфелях до температуры 1170-1180°C, прошиты в стане поперечно-винтовой прокатки на оправке диаметром 190 мм в гильзы размером 420×вн.205×1620 мм и прокатаны на пилигримовом стане в калибре 273 мм в передельные трубы размером 260×45×5200 мм. По существующей технологии продувку гильз после стана поперечно-винтовой прокатки производили сжатым воздухом из сети под давлением 5-7 кгс/см2, а при прокатке по предлагаемой технологии - аргоном из баллонов под давлением 10 кгс/см2.

После прокатки передельные трубы размером 260×45×5200 мм были порезаны на мерные длины размером 260×45×2500 мм. Расточку труб, прокатанных по существующей технологии, производили до удаления внутренних дефектов в четыре прохода со съемом металла по проходам 3+3+1+1 мм, а труб, прокатанных по предлагаемой технологии, со съемом металла по проходам 2+2+1+1 мм. После каждого прохода производили осмотр внутренней поверхности труб. Средняя толщина снимаемого слоя до удаления дефектов при расточке труб, прокатанных по существующей технологии, составила 7,4 мм, а труб, прокатанных по предлагаемой технологии, 6,0 мм. При прокатке передельных труб размером 260×45 мм из титанового сплава ПТ 3В, по предлагаемой технологии, получено снижение залегания (распространения) дефектов на внутренней поверхности на 1,4 мм, что дает возможность с достоверной вероятностью снизить припуск по толщине стенки передельных труб под расточку на 1,0 мм.

Использование предлагаемого способа производства передельных труб большого и среднего диаметров из сплавов на основе титана позволит снизить толщину стенки, а следовательно, снизить расход сплавов на основе титана при одновременном улучшении качества внутренней поверхности передельных труб за счет снижения глубины залегания раковин и сетки трещин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 299×10-60 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2012 |

|

RU2522512C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ СЛИТКОВ И ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2311240C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОВАРНЫХ ТРУБ РАЗМЕРОМ 406,4+0,4/-0×14,38+0,28/-0,72 мм ИЗ ТИТАНОВОГО СПЛАВА Gr 29 ДЛЯ ПОСЛЕДУЮЩЕГО ИСПОЛЬЗОВАНИЯ ИХ ДЛЯ ОБУСТРОЙСТВА ГЕОТЕРМАЛЬНЫХ СКВАЖИН | 2013 |

|

RU2542132C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ РАЗМЕРОМ ВН.346Х40 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2547054C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СЛИТКОВ И ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ТИТАНА НА ТПУ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2523372C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ РАЗМЕРОМ ВН.279Х36 И ВН.346Х40 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2542139C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 299×10-13 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш | 2013 |

|

RU2547360C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 265×22×13000±300 И 285×25×11750±50 мм ИЗ ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРОК 08Х10Н20Т2 И 08Х10Н16Т2 ДЛЯ ВЫДВИЖНЫХ СИСТЕМ-ПЕРИСКОПОВ ПОДВОДНЫХ ЛОДОК | 2012 |

|

RU2527591C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 114,3×6,88×9000-10700 мм ИЗ КОРРОЗИОННОСТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2012 |

|

RU2523398C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279×36 (351×36) И ВН.346×40 (426×40) мм ДЛЯ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ ИЗ СТАЛИ МАРОК 10ГН2МФА И 08Х18Н10Т С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ ТОЛЩИНОЙ 7 мм | 2013 |

|

RU2542129C2 |

Изобретение относится к трубопрокатному производству, а именно к способу удаления окалины с внутренней поверхности гильз из сплавов на основе титана, и может быть использовано при производстве передельных труб из сплавов на основе титана на ТПУ 8-16” с пилигримовыми станами. Способ включает нагрев слитков до температуры пластичности, прошивку в стане поперечно-винтовой прокатки на короткой оправке в гильзы и удаление окалины с внутренней поверхности гильзы, при этом в качестве реагента используют инертный газ аргон под давлением 5-10 кгс/см2. Изобретение обеспечивает снижение глубины залегания раковин и сетки трещин на внутренней поверхности гильз, снижение толщины стенки передельных труб, а следовательно, снижение расхода сплавов на основе титана при одновременном улучшении качества внутренней поверхности передельных труб. 2 з.п. ф-лы, 1 табл.

1. Способ производства передельных труб большого и среднего диаметров из сплавов на основе титана, включающий нагрев слитков до температуры пластичности, прошивку в стане поперечно-винтовой прокатки на короткой оправке в гильзы и удаление окалины с внутренней поверхности гильзы, отличающийся тем, что для удаления окалины в качестве реагента используют инертный газ аргон под давлением 5-10 кгс/см2.

2. Способ по п.1, отличающийся тем, что окалину удаляют вращательно-поступательным движением сопла за три прохода, при этом первый проход осуществляют от начала гильзы к концу, второй - от конца к началу, а третий, чистовой проход, - от начала к концу гильзы.

3. Способ по п.2, отличающийся тем, что в качестве сопла используют трубу диаметром 1/2-3/4 дюйма.

| СПОСОБ ОЧИСТКИ ГИЛЬЗ-ТРУБ В ГОРЯЧЕМ СОСТОЯНИИ | 0 |

|

SU395144A1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2007 |

|

RU2344010C2 |

| УСТАНОВКА ДЛЯ СТРУЙНОЙ ОЧИСТКИ ПОВЕРХНОСТИ ПРОКАТА | 2003 |

|

RU2273537C2 |

| JP 6170410 A, 21.06.1994 | |||

Авторы

Даты

2014-04-10—Публикация

2012-12-11—Подача