JJJ,

Изобретение относитс я к производству холоднодеформированных труб и может быть использовано для ияго товления топливопроводпых труб особ толстостенных, высокого давления, преим тцестненно из. низкоуглеродис- той стали.

Целью изобретения является повышение производительности и качества готовых труб за счет увеличения ста бильности процесса и исключение дефектов холодной деформации.

Способ осуществляют следующим образом.

Холодную прокатку заготовки осуществляют на стапе ХПТ. На послед

ем переходе холодную прокатку- осу ществляют с относительной деформа дней 75-87% при соотношении обжатий по диаметру и стенке, равном 0,84-1,20.

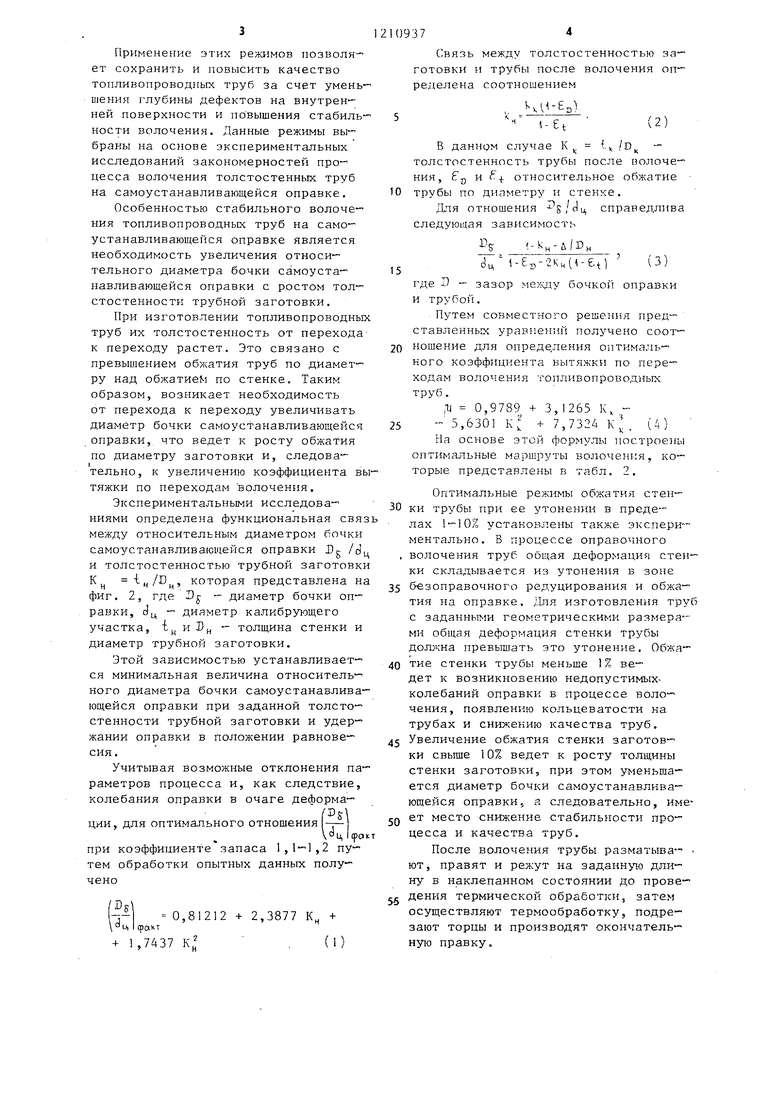

Экспериментальные исследования позволили установить, что для прО изводства труб необходимого качества прокатку труб следует вести на режимах, представленных в табл.1,

Одним из основных требований, предъявляемых к качеству топливо- проводных труб 5 является ограничение глубины дефектов на внутренней поверхности готового изделия. Согласно ГОСТ 11017-80 1;редельная глубина дефектов в виде трещин, скла-- ,ок не дoJT)кнa превышать 0,075 мм.

Холодная прокатка па ппследнем переходе, осуществляемая с относительной деформацией поперечного сечения заготовки Е в пределах 75-87% при соотношении обжатий по диаметру к стенгсе fjr,/.,. , равном 0,84- 1,20, обеспечивает требуемую глубину замечания дефектов.

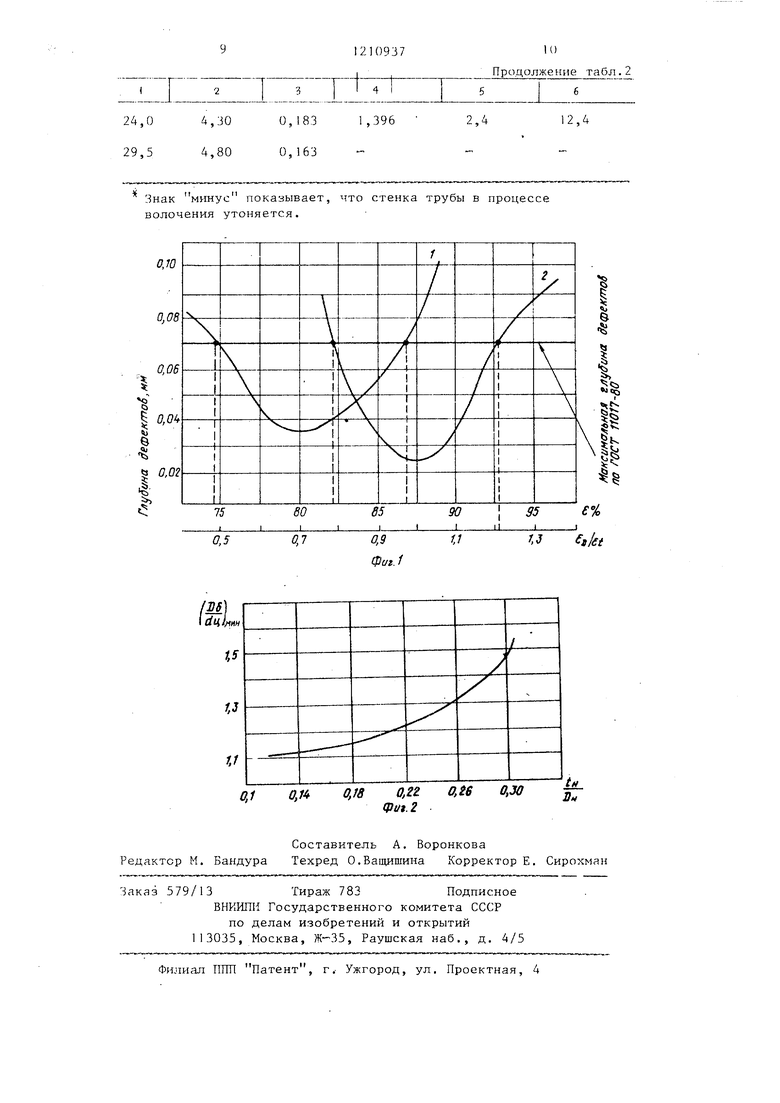

На фиг,. 1 представлены резуль- тать статистической обработки опыт-- ных данньп по исследованию качества внутренней поверхности топливо- проводньж труб Кривая 1 на фиг.1 отражает зависимость глубины дефектов от соотношения об катий по диаметру и стенке заготовки при холодной прокатке. Кривая 2 показывает зависимость глубины дефектов от величины относительной деформации поперечного сечения. Согласно представленным данным, для заткан- ной ГОСТом глубины дефектов существуют оптимальные значения указанных

10

109372

деформационных параметров. При малых соотношениях f /f 0,84 на внутренней поверхности труб образуются трещины ввиду исчерпания ре- 5 сурса пластичности. При увеличении (. 1 , 20 процесс образования тре- lujiH замедляется, но возникают тенденции образования складок, С увеличением 6 /Е... глубина складок растет, что объясняется снижением устойчивости внутреннего контура тоу-

бы с

При увеличении относительной деформации поперечного сечения заго-

-5 товки имеет место обратный процесс. При ма. 75% на внутренней поверхности образуются преимущественно складки ввиду потери перво- ;::ачальной устойчивости внутренне-

го контура трубы и не зозможности выгхгаживания этих дефектов при ;е- больших деформациях, С ростом К npoirecc развития складок замедляется,, но появляются трешинь, глубина

которых с увеличением 85% растет, что связано с исчерпанием ресурса пластичности металла. Таким образом, указанные режимы являются оптимальными для обеспечения пеоб-

30 ходимого качества внутренней поверхности труб, а отклонение от дан- пых режимов в ту или иную сторону ведет к образованию дефектов, глубина которых превышает величиг у, ого.;,,- воре иную ГОСТом.

После прокатки трубы сворачивают 3 бухты непосредственно у стана ХПТ 3 нагартозанном состоянии до проведения термичесрсой обработки, затем

40 осуществляют термическую обработку бухт в проходньк печах с згццитной атмосферой„

5

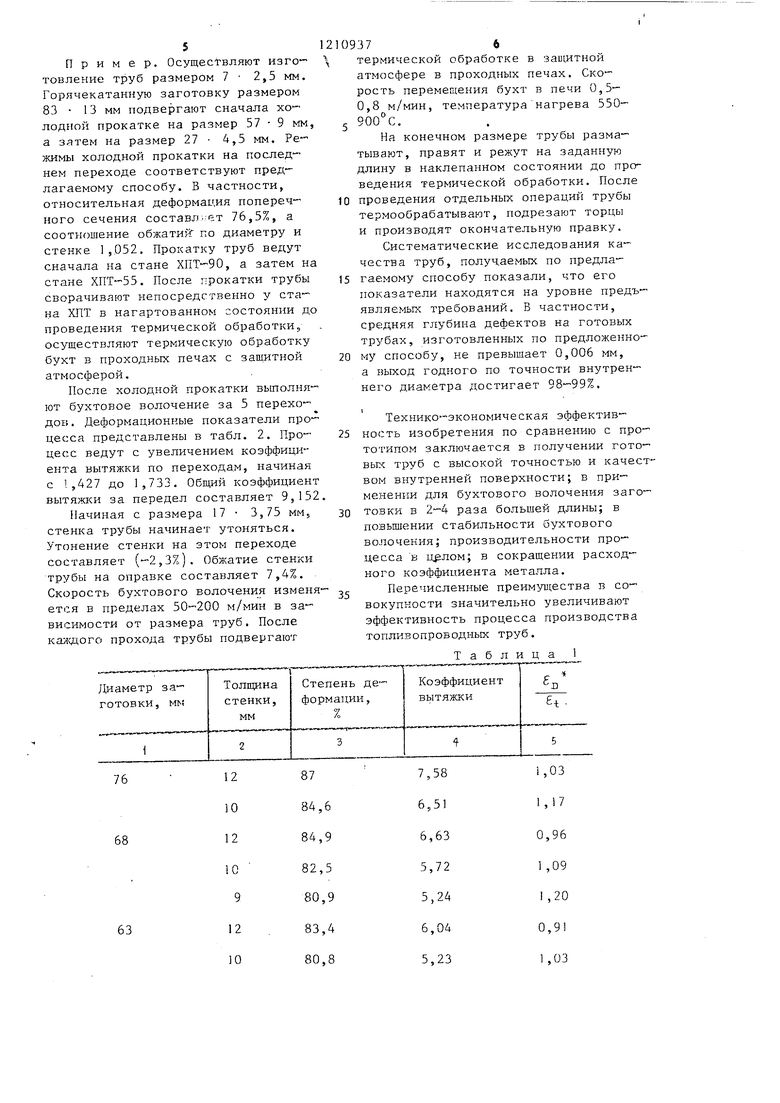

После холодной Г рокатки осущест- ьлупот бухтовое волочение на самоустанавливающейся оправке с обжатием стенки трубы в пределах 1-10% и с увеличением коэффициента вытяжки по переходам, определяемого по формуле

fU 0,9789 + 3,1265 К, - 5,6301 к1 + 7,7324 К ,

t, соответственно толщина- стенки и диаметр трубы конечного размера на данном переходе волоче ния.

3

Применение, этих релсимов позволяет сохранить и повысить качество топливопроводных труб за счет умень шения глубины дефектов на внутренней поверхности и повышения стабильности волочения. Данные режимы выбраны на основе экспериментальных исследований закономерностей процесса волочения толстостенных труб на самоустанавливающейся оправке.

Особенностью стабильного волочения топливопроводных труб на само- устанавливающейся оправке является необходимость увеличения относительного диаметра бочки самоуста- навливающейся оправки с ростом тол- стостенности трубной заготовки.

При изготовлении топливопроводных труб их толстостенность от перехода к переходу растет. Это связано с превышением обжатия труб по диаметру над обжатием по стенке. Таким образом, возникает необходимость от перехода к переходу увеличивать диаметр бочки самоустанавливающейся оправки, что ведет к росту обжатия по диаметру заготовки и, следовательно, к увеличению коэффициента вытяжки по переходам волочения.

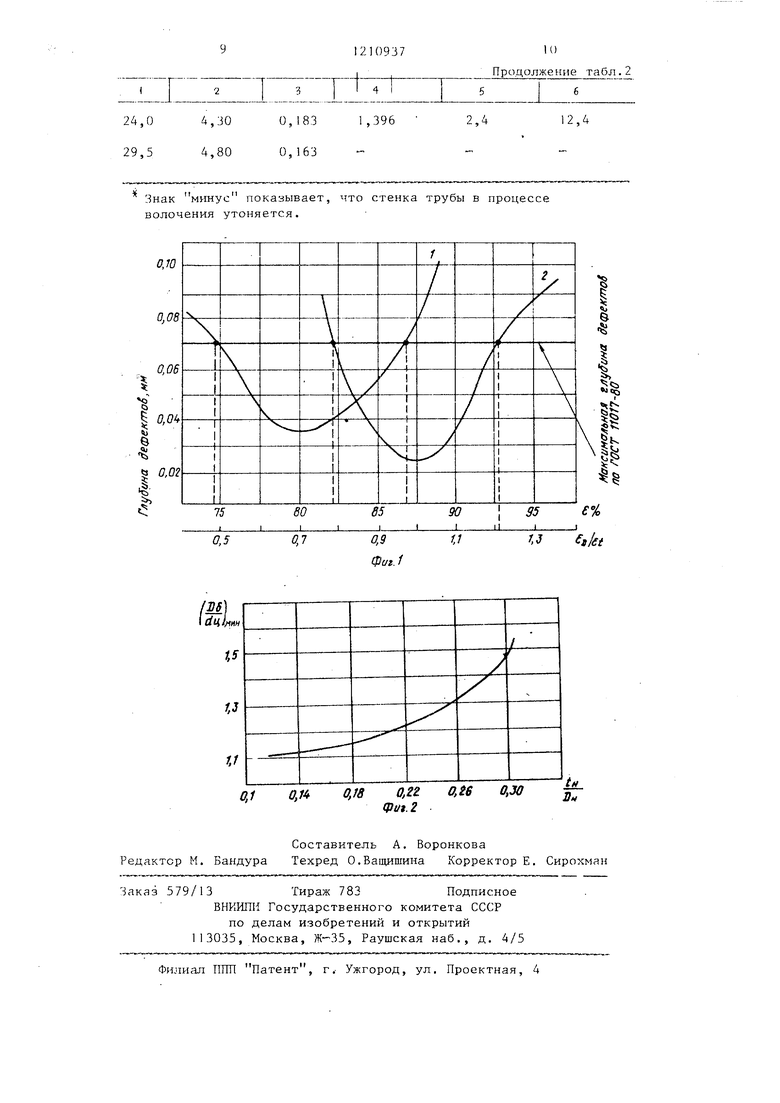

Экспериментальными исследованиями определена функциональная связ между относительным диаметром бочки самоустанавливающейся оправки Dg /cj и толстостенностью трубной заготовки К1 «/-0,, которая представлена на фиг. 2, где Dj- - диаметр бочки оправки, диаметр калибрующего участка, tj и )„ - толщина стенки и диаметр трубной заготовки.

Этой зависимостью устанавливается минимальная величина относительного диаметра бочки самоустанавлива- ющейся оправки при заданной толсто- стенности трубной заготовки и удержании оправки в положении равновесия .

Учитывая возможные отклонения параметров процесса и, как следствие, колебания оправки в очаге деформа-

РИ

ции, для оптимального отношения --

°и, lipcu

при коэффициенте запаса 1,1-1,2 путем обработки опытных данных получено

1 d

ц I фахт + 1,7437 к:

0,81212 + 2,3877 К +

U9374

Связь между толстостенностью готовки I трубы после волочения ределена соотношением

, КИ-Е,

i

(2)

В данном случае К i. /С -

толстостенность трубы после нолоче- ния, fjj и f относительное обжатие трубы по диаметру и стенке.

Для отношения - - s/ u, справедлива следующая зависимость

1

(-К„-д|Ю,

оц Ь в-2Kц(-.l

где D зазор между бочкой оправки и трубой.

Путем совместного решения представленных уравнеьшй получено соотношение для определения оптимального коэффициента вытяжки по переходам волочения топливопровод)1ьгх труб.

,1( 0,9789 + 3,1265 К, ,- 5,6301 + 7,7324 К . (А) На основе этой формулы построены оптимальные маршруты волочения, которые представлены в табл. 2.

Оптимальные режимы обжатия стен- ки трубы при ее утонении в пределах 1-10% установлены также экспериментально. В процессе оправочного волочения труб общая деформация стенки складывается из утонения в зоне безоправочного редуцирования и обжатия на оправке. Для изготовлен1 я труб с заданными геометрическими размерами общая деформация стенки должна превышать это утонение. Обжатие стенки трубы меньше 1% ведет к возникновению недопустимых, колебаний оправки в процессе волочения, появлению кольцеватости на трубах и сниже ию качества труб. Увеличение обжатия стенки заготовки свьгае 10% ведет к росту толщины стенки заготовки, при этом уменьшается диаметр бочки самоустанавлива- ющейся оправки, а следовательно, име ет место снижение стабильности процесса и качества труб.

После волочения трубы разматыва- ют, правят и режут на заданную длину в наклепанном состоянии до прове- дения термической обработки, затем осуществляют термообработку, подрезают торцы и производят окончательную правку.

5

Пример. Осуществляют изго товление труб размером 7 2,5 мм. Горячекатанную заготовку размером 83 13 мм подвергают сначала холодной прокатке на размер 57 9 мм, а затем на размер 27 4,5 мм. Ре жимы холодной прокатки на последнем переходе соответствуют предлагаемому способу. В частности, относительная деформация поперечного сечения составляет 76,5%, а соотношение обжатийг по диаметру и стенке 1,052. Прокатку труб ведут сначала на стане ХПТ-90, а затем на стане ХПТ-55. После прокатки трубы сворачивают непосредственно у стана ХПТ в нагартованном состоянии до проведения термической обработки,, осуществляют термическую обработку бухт в проходных печах с защитной атмосферой.

После холодной прокатки выполняют бухтовое волочение за 5 переходов. Деформационные показатели процесса представлены в табл. 2. Процесс ведут с увеличением коэффициента вытяжки по переходам, начиная с 1,427 до 1,733. Общий коэффициент вытяжки за передел составляет 9,152.

Начиная с размера 17 3,75 мм, стенка трубы начинает утоняться. Утонение стенки на этом переходе составляет (-2,3%). Обжатие стенки трубы на оправке составляет 7,4%. Скорость бухтового волочения изменяется в пределах 50-200 м/мин в зависимости от размера труб. После каждого прохода трубы подвергают

12109376

термической обработке в защитной атмосфере в проходных печах. Скорость перемещения бухт в печи 0,5- 0,8 м/мин, температура нагрева 550- 5 900°С.

На конечном размере трубы разматывают, правят и режут на заданную длину в наклепанном состоянии до проведения термической обработки. После 10 проведения отдельных операций трубы термообрабатывают, подрезают торцы и производят окончательную правку.

Систематические исследования качества труб, получаемых по предла- 15 гаемому способу показали, что его

показатели находятся на уровне предъявляемых требований, В частности, средняя глубина дефектов на готовых трубах, изготовленных по предложенно- 20 му способу, не превышает 0,006 мм, а выход годного по точности внутреннего диаметра достигает 98-99%.

25

30

35

Технико-экономиче екая эффектив- ность изобретения по сравнению с прототипом заключается в получении готовых труб с высокой точностью и качеством внутренней поверхности; в применении для бухтового волочения заготовки в 2-4 раза большей длины; в повышении стабильности бухтового волочения; производительности процесса в црлом; в сокращении расходного коэффициента металла.

Перечисленные преимущества в совокупности значительно увеличивают эффективность процесса производства топливопроводных труб.

12 10 12

10

9

12

10

87

84,6

84,9

82,5

80,9

83,4

80,8

Технико-экономиче екая эффектив- ность изобретения по сравнению с прототипом заключается в получении готовых труб с высокой точностью и качеством внутренней поверхности; в применении для бухтового волочения заготовки в 2-4 раза большей длины; в повышении стабильности бухтового волочения; производительности процесса в црлом; в сокращении расходного коэффициента металла.

Перечисленные преимущества в совокупности значительно увеличивают эффективность процесса производства топливопроводных труб.

Таблица 1

1,03 1,17 0,96 1 ,09 i ,20 0,91 1 ,03

7

9

12 10

9

8,5

79,1 81,2 78,4 76,5 75,0

Примечание. Конечньш размер труб 27 4,5 мм;

относительная деформация но диаметру и стенке.

IТаблица2

2,0

2,3

2,6

2,9

3,2

3,6

4,0

2,50

2,96

3,35

3,75

4,10

4,50

2,70

3,10

3,50

3,90

0,333 0,283 0,240 0,207 0,181 0,162 0,146 0,257 0,305 0,259 0,221 0,192 0,126 0,337 0,287 0,243 0,209

1

Продолжение табл.1

1,14 0,84 0,95 1,05 1,117

-12,3 -4,2 -0,9

1,1 2,3 2,9

-13,6 -6,2 -2,3 0,2

12,35 - 4,6 1,1

0,9

1,0

6,9

9,3

11,1

12,3

12,9

1,1

5.7

7,4

10,2

11,8

1.05 6,7 9,1 10,9

L cm 1

24,04,300,1831,396

29,54,800,163

Знак минус показывает, что стенка трубы в процессе волочения утоняется.

l

U) Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бухтового волочения толстостенных топливопроводных труб с внутренним диаметром не более 3 мм | 1983 |

|

SU1183223A1 |

| Способ бухтового волочения труб | 1979 |

|

SU895571A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ТРУБ | 2007 |

|

RU2350417C1 |

| Способ бухтового волочения труб | 1975 |

|

SU839642A1 |

| Способ изготовления круглых труб | 1988 |

|

SU1616743A1 |

| Способ и устройство для волочения труб, преимущественно сварных, на плавающей оправке | 2022 |

|

RU2801171C1 |

| СПОСОБ ПРОКАТКИ ТРУБ НА РЕДУКЦИОННО-РАСТЯЖНОМ СТАНЕ | 2013 |

|

RU2532610C1 |

| Способ изготовления труб | 1980 |

|

SU884781A1 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| СТАН НЕПРЕРЫВНОГО ХОЛОДНОГО ВОЛОЧЕНИЯ-ПРОКАТКИ ТРУБ | 2003 |

|

RU2236919C1 |

Составитель А, Воронкова Редактор М. Бандура Техред О.Ващишина Корректор Е. Сирохман

Заказ 579/13 Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, А/5

Филиал ППП Патент, г.- Ужгород, ул. Проектная, 4

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Лобанов А.И., Фролов А.Я | |||

| Производство топливопроводных труб высокого давления в СССР | |||

| Экспресс- информация, Центральный научно- исследовательский институт информации и технико-экономических исследований черной металлургии | |||

| М., 1978, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 0 |

|

SU269903A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-02-15—Публикация

1982-12-03—Подача