О5

со

О5

Изобретение относится к обработке ме- т|аллов давлением и может быть исполь- зЬвано при изготовлении поковок, переменно- rjo сечения, например валов, свободной ков- Иой.

Цель изобретения - снижение расхода lv eтaллa и уменьшение трудоемкости изго- трвления при обеспечении требуемого уров- н|я механических свойств.

I

Способ осуществляется следующим об- .

Выбирают заготовку с размерами сечения,равными наибольшему поперечному размеру готовой детали, нагревают ее до 1100- 1150°С, производят ковку участков, с уменьшенными поперечными размерами, а после ковки заготовку подвергают комплексу термических операций, состоящему из рекрис- таллизационного отжига, специальной за- клл ки и выравнивающего отпуска.

Специальную закалку проводят, нагревая заготовку до 850-900°С с последующим о:слаждением в воде в течение времени, определяемого из расчета 20-35 с -на 1 см наибольшего поперечного размера, после ч(го охлаждают на воздухе.

I Пример Сортовую заготовку из стали З;, диаметром 0120 мм, длиной 600 мм пользуют в качестве исходного мате- ала для получения поковки вала со среди Р

н(;й частью 0120 и цапфами диаметром 90 мм. Уровень требований, предъявляемых к материалу вала, отвечает категории прочности.

Исходную заготовку помещают в печь, нагревают до 1100°С, выдерживают в те- чсрние 3 ч и подвергают частичной проков- к( в местах, требующих уменьшения размеров. Затем поковку помещают в печь и

повторно нагревают до 650°С, выдерживают в печи 1 ч и охлаждают на воздухе, осуществляя тем самым рекристаллизацион- ный отжиг.

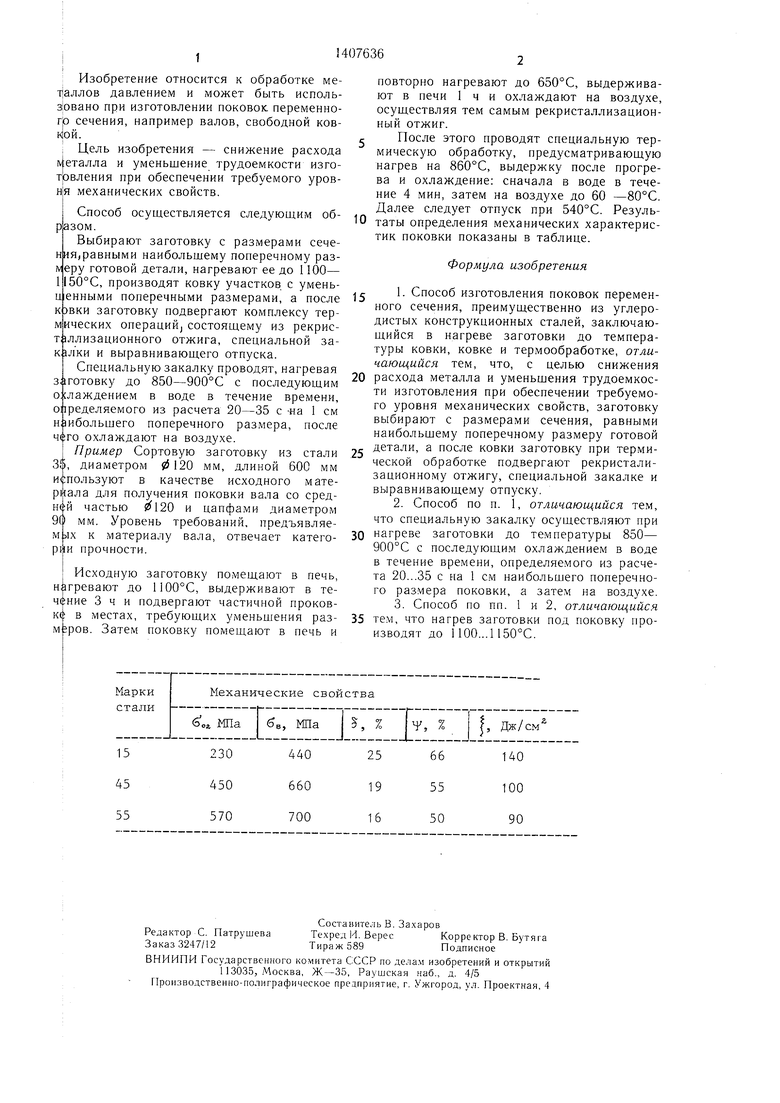

После этого проводят специальную термическую обработку, предусматривающую нагрев на 860°С, выдержку после прогрева и охлаждение: сначала в воде в течение 4 мин, затем на воздухе до 60 -80°С. Далее следует отпуск при 540°С. Результаты определения механических характеристик поковки показаны в таблице.

Формула изобретения

1. Способ изготовления поковок переменного сечения, преимущественно из углеродистых конструкционных сталей, заключающийся в нагреве заготовки до температуры ковки, ковке и термообработке, отличающийся тем, что, с целью снижения

расхода металла и уменьшения трудоемкости изготовления при обеспечении требуемого уровня механических свойств, заготовку выбирают с размерами сечения, равными наибольщему поперечному размеру готовой

детали, а после ковки заготовку при термической обработке подвергают рекристали- зационному отжигу, специальной закалке и выравнивающему отпуску.

2.Способ по п. 1, отличаюи4ийся тем, что специальную закалку осуществляют при

нагреве заготовки до температуры 850- 900°С с последующим охлаждением в воде в течение времени, определяе.мого из расчета 20...35 с на 1 см наибольшего поперечного размера поковки, а затем на воздухе.

3.Способ по пп. 1 и 2, отличающийся те.м, что нагрев заготовки под поковку производят до 1100...1150°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ противоводородной термической обработки заготовок из сталей и сплавов | 2017 |

|

RU2667111C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ МОНОЛИСТОВЫХ БРОНЕЭЛЕМЕНТОВ Б 100 СТ | 1999 |

|

RU2139357C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК ИЗ ЖАРОПРОЧНЫХ ГРАНУЛИРОВАННЫХ СПЛАВОВ | 2014 |

|

RU2583564C1 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| СПОСОБ ПРОТИВОФЛОКЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОКОВКИ ИЗ СТАЛИ | 2009 |

|

RU2384629C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2544730C1 |

| Способ изготовления лопаток газотурбинных двигателей из интерметаллидного сплава на основе орторомбического алюминида титана | 2022 |

|

RU2800270C1 |

| СПОСОБ ПРОТИВОВОДОРОДНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2022 |

|

RU2804984C1 |

| Способ термической обработки поковок из конструкционно-легированной стали марки 4340 (варианты) | 2024 |

|

RU2837323C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении поковок переменного сечения, например валов, свободной ковкой. Цель - снижение расхода металла и уменьшение трудоемкости изготовления поковок. Заготовки выбирают с размерами сечения, соответствующими наибольшему поперечному размеру готовой детали, нагревают их до температуры 1100...1150°С, затем осуществляют проковку мест, требующих уменьшения поперечных размеров. После этого производят рекристаллизацион- ный отжиг при 650°С, нагревают до 850... ...900°С, выдерживают и охлаждают сначала в воде в течение времени, определяемого из расчета 20...35 с на 1 см наибольщего поперечного размера поковки, а затем на воздухе. Завершает термообработку выравнивающий отпуск при температуре 500... ...550°С. 2 з.п. ф-лы, 1 табл. с (Л с

| Ковка и штамповка | |||

| - Справочник./ Под ред | |||

| Б | |||

| И | |||

| Семенова | |||

| М.: Машиностроение, 1985, с | |||

| КАТОК ДЛЯ ФОРМОВКИ КИРПИЧЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ ИЗ РАЗЛИТОЙ ПО ПОЛЮ СУШКИ ТОРФЯНОЙ МАССЫ | 1923 |

|

SU477A1 |

Авторы

Даты

1988-07-07—Публикация

1986-06-10—Подача