Изобретение относится к области металловедения и термической обработки поковок из сталей и сплавов и может быть использовано в металлургической и машиностроительной отраслях промышленности при производстве поковок.

Известен способ противофлокенной термической обработки поковки из стали, заключающийся в отжиге последней после горячей пластической деформации и медленного охлаждения после окончания отжига со скоростью не выше 10°С/час (см., например М.А.Смирнов и др. Основы термической обработки стали. - М.: Наука и технологии. - 2002. - С.282-284).

Недостатком указанного способа является длительный цикл обработки (до 1000 часов), при этом не всегда обеспечивающий полное отсутствие флокенов в изделии.

Известен способ противофлокенной термической обработки поковки из стали, при котором поковку подвергают закалке немедленно после окончания ковки (Товпенец Е.С. Влияние режима охлаждения крупных поковок на их механические свойства и флокеночувствительность. / Вестник машиностроения. - №11. - 1970. - С.70-72).

Недостатком известного решения является нестабильность полученных результатов, также не гарантирующих отсутствия флокенов в поковках.

Техническим результатом, на достижение которого направлено заявляемое решение, является повышение качества, надежности и долговечности изделий путем ликвидации брака по флокенам.

Заявляемый технический результат достигается тем, что в способе противофлокенной термической обработки поковки из стали поковку после горячей пластической деформации подвергают объемной закалке с температурой на поверхности поковки не ниже 600°С и формированием в ее объеме неравновесных структур в слое не менее 1/3 радиуса (толщины) поковки от ее поверхности.

Кроме того, закалке после горячей пластической деформации подвергают поковку, прокованную с относительной степенью деформации не менее 0,5.

Способ основан на единой теории флокенообразования, разработанной автором (Онищенко А.К. Флокены - результат локальных цепных взрывов при разветвленной химической реакции окисления (горения) водорода. / Технология металлов. - №6. - 2007. - С.12-18).

Единая теория флокенообразования - теория горения и взрыва Н.И.Семенова при разветвленных цепных реакциях окисления водорода, а флокены - результат локальных цепных взрывов в объеме стальной заготовки при ее охлаждении от температур аустенизации.

Очагами зарождения цепных реакций являются включения оксисульфидов, в которых сосредоточены реагенты этих реакций (Н2, О2, Н2О, H2S, FeO, FeS, MnO, MnS).

Основной активный центр реакции - атомарный водород, растворенный в твердом растворе стали и «бомбардирующий» оксисульфиды при диффузии и γ-α превращении, повышая скорость цепной разветвленной химической реакции. Первичный взрыв происходит при достижении активными частицами (Н, О, ОН, SH и др.) нижнего предела давления в одном из начальных объемов включений.

При этом основной реакцией горения и взрыва, приводящей к образованию флокенов в стальной заготовке, является цепная реакция горения водорода:

ОН+Н2 → Н2О+Н

Н+О2 → ОН+О

О+Н 2 → ОН+Н

2Н2+O2 → Н2О+Н+ОН

А побочной, идущей по механизму цепных реакций с вырожденным разветвлением, реакция горения сероводорода:

H2S+ОН → HS+H2O

HS+О2 → SO+OH

SO+O2 → SO2+О

О+H 2 S → HS+OH

2H2S+2О2 → Н2О+SO2+HS+ОН

Наличие последнего (H2S) особенно вероятно в зоне «усов» (внецентренной Λ-образной ликвации слитка), где имеет место высокое содержание серы.

Возникновение цепного воспламенения и взрыва объясняется лавинообразным нарастанием числа активных частиц (свободных атомов и радикалов) при постоянной температуре в результате протекания разветвленной цепной реакции. Особенностью цепного взрыва является то, что, в отличие от теплового, он происходит при низких температурах - комнатной и даже минусовых.

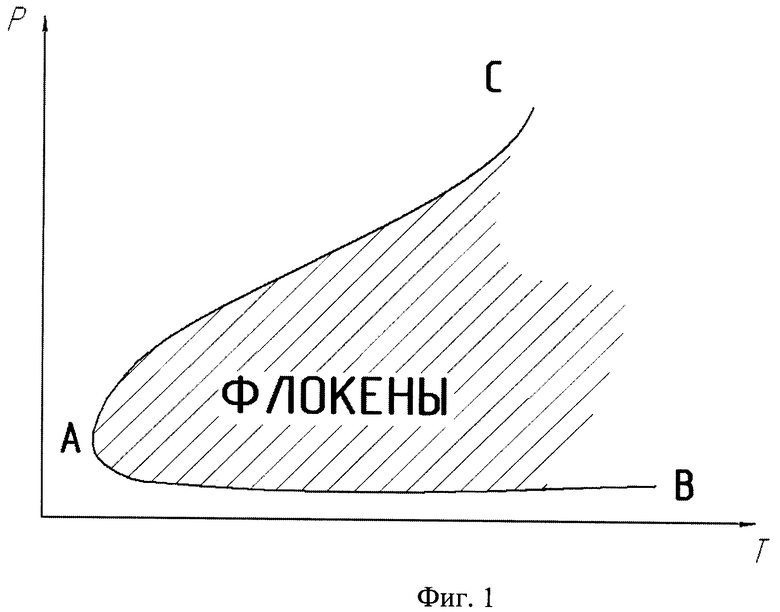

Теоретически образование флокенов возможно во всем интервале температур (Т) и давлений (Р) полуострова воспламенения и взрыва горючих смесей (фиг.1). При этом максимальная температура возникновения первичного цепного взрыва для водороднокислородных смесей находится в интервале 575-600°С (см. В.Г.Матвеев. Упрощение механизма горения водорода. / Физика горения и взрыва. - 2001, т.37. - №1. - С.3-5), поэтому и нижняя температура поверхности поковки под закалку должна быть не ниже 600°С.

Исследованиями образцов с флокенами из стали 40ХГМ промышленных поковок показано, что в подавляющем большинстве случаев зародышами флокенов являются включения сульфида марганца (Мирзаев Д.А., Фоминых Е.А., Токовой О.К., Воробьев Н.И., Шабуров Д.В., Яковлева И.Л. Исследование строения флокенов в поковках конструкционной легированной стали с 0,4% углерода с помощью растрового электронного микроскопа. / Физика металлов и металловедение. - т.103, №3. - 2007. - С.303-309).

Из обеих представленных цепных реакций видно, что разветвление цепей происходит не только за счет активного атома водорода, но и молекулярного и атомарного кислорода (О2, О).

В соответствии с суммарными реакциями, по которым производят химические расчеты, на 2 моля Н2 или H2S требуется, соответственно, 1 или 2 моля О2. То есть при любой, самой малой концентрации реагентов эти реакции идут при указанных выше соотношениях, изменяется только их скорость, которая прямо пропорциональна концентрации и равна:

V1=k1[H2]2[O2] и V2=k2[H2S]2[O2]2,

где k - константа скорости реакции, зависящая от природы реагентов, присутствия катализатора и температуры, но не зависящая от концентрации реагентов. В этой связи заявления о существовании минимума концентрации водорода в стали (около 2 ppm), гарантирующего отсутствие флокенов в поковках, является ошибочным. С уменьшением содержания водорода в стали уменьшаются размеры флокенов, но вероятность их образования, практически, не снижается. Присутствие в виде примесей водорода, кислорода и серы в слитках промышленного производства неизбежно и поэтому в поковках из сверхчистых сталей с содержанием водорода менее 1 ppm флокены также обнаруживают (Fruehan R.V. A review of hydrogen flaking and is prevention // The 13 th Intemation Forgemasters Meeting, Pusan, Korea, October 12-16, 1997: Korea Heavy Indastries & Construction Co., Ltd. The Korea Institute of Metal& Materials, 1997. - V.II. - P.41-55).

Установлено, что пределы взрываемости Н2+O2 смесей находятся в интервале 4-94% (вес.) Н2, a H2S+О2: 4,3-45,5% (об.) H2S. Поэтому в каком-либо объеме сульфидов или оксисульфидов с диаметром более критического и достижении давления газовой смеси выше нижнего предела воспламенения будет происходить цепное воспламенение и взрыв газовой смеси с образованием активных промежуточных частиц Н, О, ОН и SH, которые после первичного взрыва диффундируют к другим объемным дефектам поковки, вызывая многочисленные локальные взрывы.

В случае взрыва давление возрастает многократно и может достигать 10 ГПа (105 атмосфер). Такой взрыв в одном из локальных объемов включений провоцирует прохождение цепных взрывов в других локальных объемах поковки с дефектами. Цепные процессы горения являются диффузионными, так как их пространственное распространение происходит вследствие передачи активных частиц путем диффузии. Поэтому при локальном первичном взрыве активные частицы цепной реакции диффундируют к другим областям.

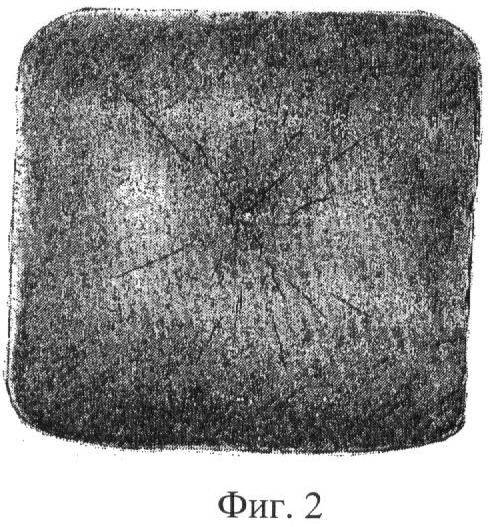

Изложенное выше позволяет заключить, что основной причиной образования взрывоопасной горючей газовой смеси, ее первичного взрыва в одном из локальных объемов включений и ее распространение на другие объемы связано с процессом диффузии активных частиц (атомов и радикалов) из твердого матричного раствора стали к несплошностям слитка. Поэтому зона внецентренной ликвации слитка - «усов» (основной составляющей которых является сульфид марганца), остающаяся в поковке и находящаяся на расстоянии 1/3 радиуса слитка от его поверхности, является местом наиболее вероятного образования флокенов, где первичный взрыв в одном из сульфидов зоны приводит к цепной реакции взрывов в других близлежащих сульфидах с образованием многочисленных волосовидных трещин - флокенов и направленностью взрывной волны к центру сечения поковки. В свою очередь в поверхностной, «чистой» и наиболее плотной зоне поковки (слитка) флокены отсутствуют (фиг.2), поэтому для предотвращения диффузии атомарных водорода и кислорода из центральной зоны поковки, где их содержание максимально, к сульфидам зоны внецентренной ликвации необходимо образование закаленного слоя толщиной не менее 1/3 радиуса от поверхности поковки.

Известно, что в диффузионной области константа скорости обрыва (гибели) цепей определяется зависимостью:

где kг - константа гибели цепей; D - коэффициент диффузии атомов Н;

ρ - радиус сосуда.

Откуда скорость гибели цепей обратно пропорциональна радиусу сосуда (в нашем случае оксисульфида). Кроме того, скорость обрыва цепей на стенке растет с ростом отношения поверхности реакционного сосуда S к его объему V и пропорциональна отношению S/V. Для реакционного сосуда в форме цилиндра это отношение резко возрастает при радиусе цилиндра менее 1. И следовательно, чем будет меньше радиус сульфида, а соответственно, больше прокована зона «усов» слитка (с относительной степенью деформации 0,5-0,7; см. Онищенко А.К. Качество крупных поковок. / Технология металлов. - №7. - 2008. - С.6-11), тем больше скорость гибели цепей в сульфидах и меньше вероятность взрывов в них. Поэтому относительная степень деформации во всем объеме поковки под закалку должна быть не менее 0,5. Эта степень деформации (ε) является минимальной для заварки пористости слитка и рассчитывается по формуле:

где У - уков слитка, равный отношению F0/Fk, соответственно, начальной и конечной площади сечения слитка и поковки.

Следовательно, противофлокенная обработка должна быть обработкой, подавляющей процессы диффузии в объеме поковки. А горячая механическая обработка стального слитка должна обеспечить максимальную плотность стали в поковке.

Примеры реализации заявляемого способа.

Пример 1.

Слитки мартеновской невакуумированной стали 30ХН3МФА массой 3,6 т нагревали в печи до температуры 1100-1150°С, прокатывали с одного нагрева на сортовом стане на квадрат 200×200 мм и производили горячую резку в меру на 3 заготовки длиной 3000 мм каждая. Непосредственно после прокатки и резки заготовки с температурой поверхности 750-800°С подвергали закалке в воде в закалочной ванне с проточной водой с температурой 20°С, находящейся в линии прокатного стана. Из ССТ - диаграммы (см. М.А.Смирнов и др. Основы термической обработки стали, рис.7.17) видно, что при такой обработке во всем сечении имеет место мартенситная структура. Флокены в прокате отсутствовали.

Пример 2.

Слябы сечением 800×1500 мм, длиной 3000 мм и массой 30 т из невакуумированной стали 15Х2ГНМА нагревали в печи до температуры 1150-1200°С и прокатывали с одного нагрева на плиты сечением 200×500 мм и длиной 12000 мм на стане «5000». Плиты предназначены для изготовления рамы мощного гидравлического пресса. Непосредственно после прокатки в размер каждую плиту передавали на установку для закалки и осуществляли охлаждение в ванне с проточной водой с температурой 18°С. При этом температура окончания прокатки составляла 850-900°С. После закалки во всем сечении была получена бейнитная структура. Флокены в плитах не обнаружены. В аналогичных плитах после ковки и стандартного противофлокенного отжига было установлено наличие многочисленных флокенов в сульфидах зоны «усов» слитка.

Пример 3.

Из слитка вакуумированной (3 ppm Н) стали 25Х2Н4МФА массой 205 т изготовили поковку ротора генератора массой 110 т с диаметром бочки 1200 мм и шеек 850 мм, общей длиной 12000 мм.

Ковку производили за 6 выносов в интервале температур 1200-850 С на прессе 120МН. В последних двух выносах при окончательном формировании шеек ротора нагрев заготовки производили до температуры 1050°С. При окончании ковки температура на поверхности поковки составляла 700-750°С. Поковку поместили в вагон-термос и передали в термический цех. В термическом цехе поковку ротора загрузили в печь с температурой 650°С. Подготовили к работе спреерную установку, краном передали поковку ротора на горизонтальную закалку с охлаждением водовоздушной смесью и вращением поковки вокруг своей оси. Температура воды на установке не превышала 25°С. После закалки на 2/3 сечения бочки ротора была получена структура бейнита. При контроле флокенов не обнаружено.

На всех указанных в примерах поковках относительная степень деформации по сечению была не менее 0,5.

Заявляемый способ применим ко всем флокеночувствительным сталям, в том числе невакууумированным; может быть осуществлен на имеющемся оборудовании и не требует каких-либо дополнительных затрат.

Изобретение относится к области металловедения и термической обработки поковок из сталей и сплавов и может быть использовано в металлургической и машиностроительной отраслях промышленности при производстве поковок. Техническим результатом, на достижение которого направлено заявляемое решение, является повышение качества, надежности и долговечности изделий путем ликвидации брака по флокенам. Технический результат достигается тем, что в способе противофлокенной термической обработки поковки из стали поковку после горячей пластической деформации подвергают объемной закалке с температурой на поверхности поковки не ниже 600°С и формированием в ее объеме неравновесных структур в слое не менее 1/3 радиуса или толщины поковки от ее поверхности. Кроме того, закалке после горячей пластической деформации подвергают поковку, прокованную с относительной степенью деформации не менее 0,5. Заявляемый способ применим ко всем флокеночувствительным сталям, в том числе невакуумированным, может быть осуществлен на имеющемся оборудовании и не требует каких-либо дополнительных затрат. 1 з.п. ф-лы, 2 ил.

1. Способ противофлокенной термической обработки поковки из стали, характеризующийся тем, что поковку после горячей пластической деформации подвергают объемной закалке с температурой на поверхности поковки не ниже 600°С и формированием в ее объеме неравновесных структур в слое не менее 1/3 радиуса или толщины поковки от ее поверхности.

2. Способ по п.1, отличающийся тем, что после горячей пластической деформации подвергают объемной закалке поковку, прокованную с относительной степенью деформации не менее 0,5.

| Вестник машиностроения, №11, 1970, с.70-72; Сб | |||

| «Производство крупных машин», вып.23 | |||

| - М.: Машиностроение, 1974, с.56-68 | |||

| Способ термической обработки крупных поковок | 1987 |

|

SU1528798A1 |

| Способ предварительной термической обработки поковок из высоколегированных конструкционных сталей мартенситного класса | 1985 |

|

SU1323582A1 |

Авторы

Даты

2010-03-20—Публикация

2009-04-15—Подача