Од

ел

со

Изобретение относится к литейному производству, в частности к покрытиям для поверхностного легирования форм и стержней. Цель изобретения - повышение износостойкости литых изделий преимущественно из железоуглеродистых сплавов.

Покрытие включает железо, хром, углерод и связующее и дополнительно содержит карбид хрома и ультрадисперсный порощотк нитрида кремния, полученного методом плазмохимического синтеза, при следующем соотношении ингредиентов, мас.%:

Хром3,0- 8.0

Углерод0,5- 1,5

Карбид хрома37,0-57,0

Ультрадисперсный порошок нитрида кремния0,1-0,3 Связующее 3,0-5,0 Железо Остальное. Легирующие компоненты - карбид хрома и нитрид кремния, в указанных соотношениях дают возможность повысить износостойкость поверхностно-легированного слоя. Этот эффект достигается за счет увеличения в структуре легированного слоя карбидной фазы, а также за счет измельчения первичной дендритной структуры матричного металла легированного слоя.

Так, содержание в покрытии карбида хрома должно находиться в пределах 37,0- 57,0 мас.%. Выход за нижний предел (37,0 мас.%) ведет к снижению износо стойкости за счет низкого содержания в легированном слое карбидной фазы. Увеличение в составе покрытия карбида хрома выще 57,0 мас.% приводит к перенасыщению матричного металла карбидной фазой, что приводит к ее выкрашиванию и, как следствие, к снижению износостойкости легированного слоя. При этом количество ультрадисперсного порошка нитрида кремния должно находиться в пределах 0,1 - 0,3 мас.%. Присутствие в покрытии ультрадисперсного порошка нитрида кремния обеспечивает измельчение первичной дентритной структуры, матричного металла легированного слоя. При выходе за нижний предел (0,1 мас.%) не обеспечивается эффект измельчения первичной деЕщритной структуры, а выход за верхний предел является нецелесообразным, так как с повышением содержания в покрытии ультрадисперсного порошка нитрида кремния выше 0,3 мас.% эффект измельчения первичной дендритной ст-руктуры не усиливается.

Применение связующего в количестве более 5,0 мас.% затрудняет нанесение покрытия вследствие низкой вязкости композиции Кроме того, в легированном слое наблюдаются газовая пористость и силикатные включения. Снижение количества связующего ниже 3,0 мас.% не обеспечивает формуемости композиции.

Содержание хрома в количестве 3,0- 8,0 мас.% объясняется лучшими условиями растворения хрома в железе и образованием в процессе этого твердого раствора, являю0 щегося матрицей для карбидной фазы. Содержание хрома ниже 3,0 мас.% не обеспечивает оптимальных механических свойств твердого раствора, а при наличии хрома в количестве более 8,0 мас.% не обеспечивает

его полное растворение.

Содержание углерода должно находиться в пределах 0,5-1,5 мас.%. Присутствие в покрытии углерода обеспечивает формирование диффузионной переходной зоны между легированным слоем и основой отливки. Вы0 ход за нижний предел (0,5 мас.%) ведет к снижению прочности сцепления легированного слоя с основой отливки, а содержание углерода выше 1,5 мас.% приводит к появлению на поверхности легированного слоя усадочных раковин.

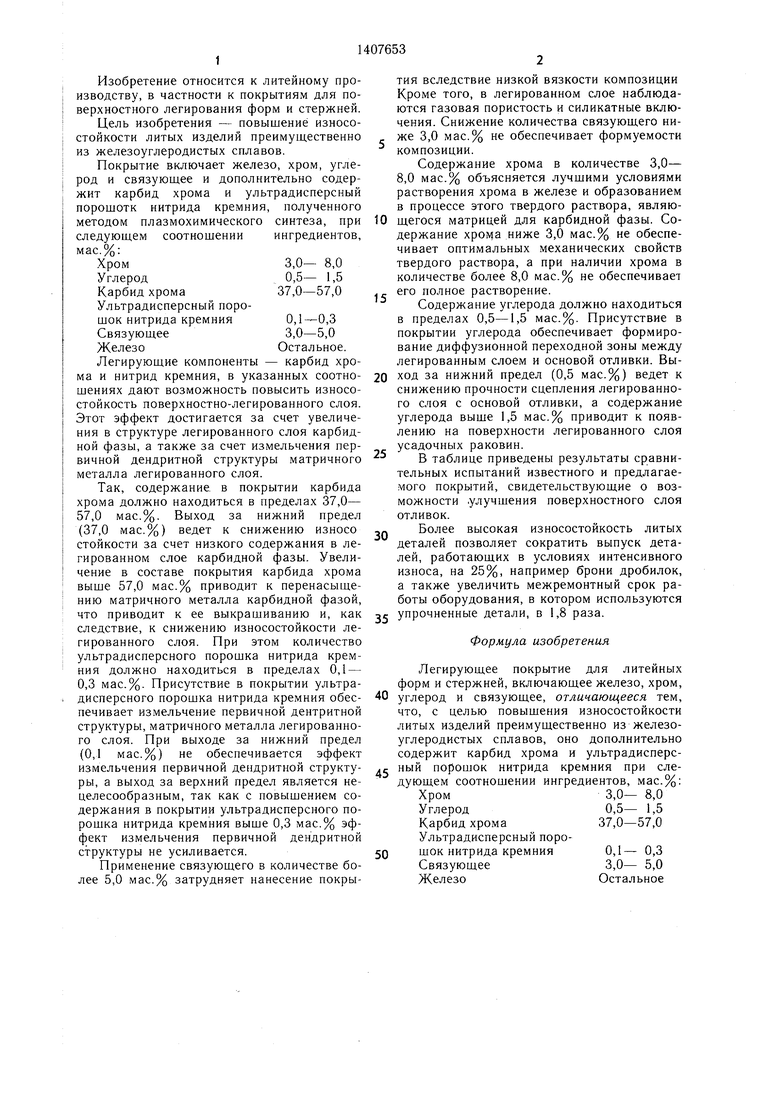

В таблице приведены результаты сравнительных испытаний известного и предлагаемого покрытий, свидетельствующие о возможности .улучшения поверхностного слоя отливок.

Более высокая износостойкость литых деталей позволяет сократить выпуск деталей, работающих в условиях интенсивного износа, на 25%, например брони дробилок, а также увеличить межремонтный срок работы оборудования, в котором используются

С упрочненные детали, в 1,8 раза.

Формула изобретения

Легирующее покрытие для литейных форм и стержней, включающее железо, хром, 0 углерод и связующее, отличающееся тем, что, с целью повыщения износостойкости литых изделий преимущественно из железоуглеродистых сплавов, оно дополнительно содержит карбид хрома и ультрадисперс- с ный порошок нитрида кремния при следующем соотношении ингредиентов, мас.%: Хром3,0- 8,0

Углерод0,5- 1,5

Карбид хрома37,0-57,0

Ультрадисперсный поро0 шок нитрида кремния0,1- 0,3

Связующее3,0- 5,0

ЖелезоОстальное

57,0

0,1

45,0

0,2

37,0

0,3

11,0 13,3 14,0 12,8 Грубая, Тонкодисперсная Дендритная крупно- структура зернистая

57,0

45,0

37,0

0,1

0,2

0,3

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| Модификатор для железоуглеродистых расплавов и способ его изготовления | 2021 |

|

RU2776573C1 |

| Способ легирования поверхности отливок из железоуглеродистых сплавов боридами хрома | 2020 |

|

RU2735384C1 |

| Лигатура для выплавки, раскисления, легирования и модифицирования вольфрамомолибденкобальтовой стали для режущего инструмента | 1988 |

|

SU1507843A1 |

| Легирующее покрытие для литейных форм и стержней | 1980 |

|

SU859006A1 |

| Модификатор для железоуглеродистых расплавов и способ его изготовления | 2022 |

|

RU2779272C1 |

| Быстрорежущая сталь | 1982 |

|

SU1062297A1 |

| ЧУГУН | 2014 |

|

RU2562554C1 |

Изобретение относится к литейному - производству, в частности к покрытиям для поверхностного легирования форм и стержней. Цель изобретения - повышение износостойкости литых изделий, преимущественно из железоуглеродистых сплавов. Указанная цель достигается введением в покрытие, содержащее железо, хром, углерод и связующее, карбида хрома и ультрадисперсного порощка нитрида кремния, полученного, например, методом плазмохимического синтеза, в количестве соответственно 37,0... 57,0 и 0,1...0,3 мас.% при следующем соот- нощении остальных ингредиентов, мас.%: хром 3,0...8,0, углерод 0,5...1,5, связующее 3,0...5,0, железо остальное. 1 табл.

| Легирующее покрытие для литейных форм и стержней | 1980 |

|

SU859006A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-07-07—Публикация

1986-10-29—Подача