S

(Л

О) 00 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки поверхностей вращения | 1985 |

|

SU1355356A1 |

| Способ обработки резанием | 1988 |

|

SU1625585A1 |

| Способ обработки многогранных поверхностей | 1988 |

|

SU1623840A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 2015 |

|

RU2603417C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВ С КРУГЛОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ | 2006 |

|

RU2306199C1 |

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

| Способ обработки деталей с круглыми и многогранными поверхностями | 1989 |

|

SU1650372A1 |

| СПОСОБ ТОЧЕНИЯ НАРУЖНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2275989C1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВИНТОВ С КРУГЛОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ | 2006 |

|

RU2306200C1 |

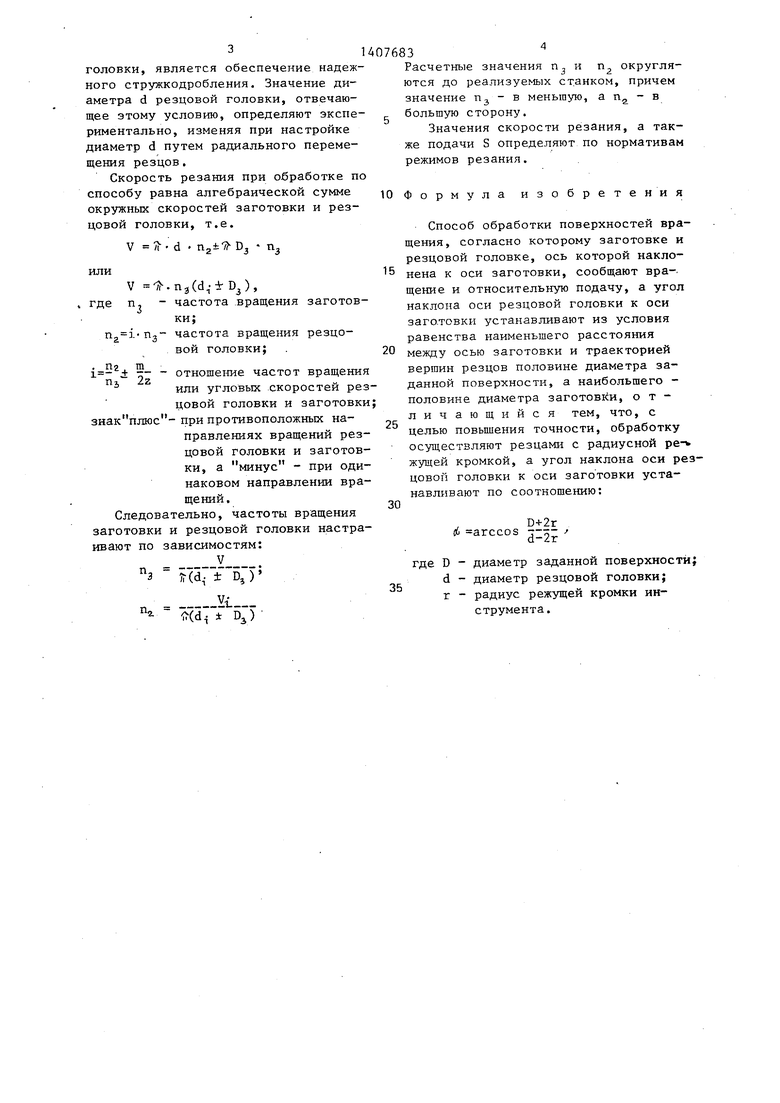

Изобретение относится к области машиностроения и может найти применение при обработке цилиндрических поверхностей вращения охватывающими резцовыми головками. Целью изобретения является повышение точности обработки. Заготовку 1 обрабатывают охватывающей головкой 2 с резцами 3, имеющими пластинь) 4 с радиусной режущей кромкой. Угол nL наклона оси головки 2 к оси заготовки 1 устанавливают по соотношению oi arccos (D + +2r/d-2r), где D - диаметр заданной поверхности вращения; d - диаметр головки; г - радиус режущей кромки пластины 4. 2 ил.

.г

Изобретение относится к области Мипиностроения и может найти приме- при обработке цилиндрических П|(эверхностей вращения охватьшаюпщми гзцовыми головками.

Цель изобретения - повьппение точ- н|эсти обработки.

На фиг.1 показана схема осущест14076832

.i-z кривых, формирующих .профиль цилиндрической поверхности, где i - отношение угловых скоростей резцовой головки и заготовки. Количество кривых т, ограничивающих профиль обработанной поверхности, определяют аналитически на этапе технологической подготовки, исходя из зависимости вывления способа, вид с торца охватьша-JQ соты огранки Д от количества кривых юцей головки; на фиг.2 - то же,развз по оси вращения охватьшающей го- лрвки.

Поверхность вращения заготовки 1 о|брабатьшают многорезцовой головкой (5

с резцами 3, которые оснащены круг- режущими пластинками 4 радиусом В процессе обработки заготовке и

т.

Таким образом, поперечное сечение обработанной поверхности при том же 1 оличестве резцов в головке образуется в два раза большим количеством кривых (траекторий резцов, касательных к этому сечению), благодаря чему при той же производительности уменьшается высота огранки и повышается точность формообразования цилиндрической поверхности или при той же высоте огранки згаеличивается производительность обработки.

езцовой головке сообщают непрерывны вращательные движения вокруг своих геометрических осей 5 и 6 и относительное движение подачи S вдоль оси

заготовки, которое может задавать- ф либо заготовке, либо головке.

Угол с6 наклона оси 6 резцовой 11ОЛОВКИ к оси 5 заготовки устанавливают из условия равенства наименьшего расстояния .между осью заготовки

траекторией вершин резцов в двух

е точках радиусу заданной цилиндри- ЗО Резания взаимно противоположны по наеской поверхности детали, а наиболь- йего - не больше радиуса заготовки. р,л.я этого диаметр d резцовой головки застраивают не больше диаметра D обработанной поверхности, а угол «6 межAy осями головки и заготовки устанавливают по зависимости

оС- arccos

D + 2г

d + 2г

г - радиус режущей кромки пластинок 4.

зависимость следует из фиг.2, |рак как (d+2r) Cos D+2r.

При таком значении угла между феями заготовки и резцовой головки 1 роекция траектории резцов на плос- Йость, перпендикулярную оси заготов- 1|:и, представляющая эллипс, касается i|fonepe4Horo сечения обработанной по- з ерхности в двух диаметрально проти- 1 оположных точках (фиг.1). Оснащение |)езцов головки круглыми режущими пла фтинками обеспечивает одинаковые ус- фовия-резания в этих положениях рез- ijtOB и, следовательно, возможность (Осуществления способа.

При наличии в головке z резцов за фдин оборот заготовки они образуют

соты огранки Д от количества кривых

т.

Таким образом, поперечное сечение обработанной поверхности при том же 1 оличестве резцов в головке образуется в два раза большим количеством кривых (траекторий резцов, касательных к этому сечению), благодаря чему при той же производительности уменьшается высота огранки и повышается точность формообразования цилиндрической поверхности или при той же высоте огранки згаеличивается производительность обработки.

Рекомендуется использовать головки с четным числом резцов, так как в этом случае в работе одновременно участвуют противоположно расположенные резцы головки и действуюшле на них и на заготовку составляющие силы

j

0

правлению. Благодаря этому практически исключаются прогиб заготовки и радиальное смещение резцовой головки под действием этих сил, что также обеспечивает повьш1ение точности образования цилиндрической поверхности.

Значение диаметра d резцовой головки рекомендуется принимать не больше диаметра заготовки, так как с уменьшением диаметра d траектория относительного перемещения резцов приближается к окружности заданного диаметра D обработанной поверхности и, следовательно, повышается точность 5 формообразования.

При обработке заготовок с коркой для повьш1ения стойкости резцов желательно, чтобы их вершины постоянно находились под коркой. В этом случае рекомендуется применять резцовую головку диаметром меньше диаметра заготовки на удвоенное значение толщины дефектного слоя (корки). При этом устойчивость стружкодробления не нарушается, хотя процесс резания становится непрерывным. Во всех случаях условием, ограничивающим минимальное значение диаметра резцовой

0

5

1

головки, является обеспечение надежного стружкодробления. Значение диаметра d резцовой головки, отвечающее этому условию, определяют экспериментально, изменяя при настройке диаметр d путем радиального перемещения резцов.

Скорость резания при обработке по способу равна алгебраической сумме окрзгжных скоростей заготовки и резцовой головки, т.е.

d . D

п.

или

V ;.Пз(d.±Dp,

где п. - частота вращения заготовки;

n i Пд- частота вращения резцовой головки;

. пг m

± г- - отношение частот вращения Пл 2.Z

или угловых скоростей резцовой головки и заготовки при противоположных направлениях вращений резцовой головки и заготовки, а минус - при одинаковом направлении вращений.

Следовательно, частоты вращения заготовки и резцовой головки настраивают по зависимостям:

V з -(d. ± D,)

п,

VY

Xdi D)

07683

Расчетные значения п и п округляются до реализуемых станком, причем значение п - в меньшую, а п - в большую сторону.

Значения скорости резания, а также подачи S определяют по нормативам режимов резания.

10 Формула изобретения

Способ обработки поверхностей вращения, согласно которому заготовке и резцовой головке, ось которой накло 5 йена к оси заготовки, сообщают вра-. щение и относительную подачу, а угол наклона оси резцовой головки к оси заго.товки устанавливают из условия равенства наименьшего расстояния

20 между осью заготовки и траекторией вершин резцов половине диаметра заданной поверхности, а наибольшего - половине диаметра заготовки, отличающийся тем, что, с целью повьшения точности, обработку осуществляют резцами с радиусной ре-ь жущей кромкой, а угол наклона оси резцовой головки к оси заготовки устанавливают по соотношению:

30

25

D+2r

(Ь arccos d-2r

где D - диаметр заданной поверхности; d - диаметр резцовой головки; г - радиус режущей кромки инструмента.

cpu.1

| Способ обработки поверхностей вращения | 1985 |

|

SU1355356A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-07-07—Публикация

1985-04-01—Подача