о;

с

to

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионной обработки направляющего отверстия в корпусе распылителя | 2022 |

|

RU2797663C1 |

| Станок для электроэрозионной обработки внутренней цилиндрической поверхности | 1982 |

|

SU1065123A1 |

| Автомат для электроэрозионной обработки внутренних сопрягаемых поверхностей | 1988 |

|

SU1549684A1 |

| Станок для электроэрозионной обработки прецизионных отверстий | 1976 |

|

SU865588A1 |

| Устройство для электроэрозионногошлифОВАНия | 1979 |

|

SU814642A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| Способ вырезной электроэрозионной обработки изделия | 2016 |

|

RU2638607C2 |

| Способ электроэрозионного шлифования | 1982 |

|

SU1016128A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2522864C2 |

| Станок для электроискровой обработки внутренних цилиндрических поверхностей | 1988 |

|

SU1657308A1 |

Изобретение относится к области электрофизических и электрохимических методов обработки, в частности к способам электроэрозионной обработки внутренних цилиндрических отверстий. Целью изобретения является повышение качества обрабатываемой поверхности и производительности обработки за счет излучения радиального биения измерительным наконечником 9 обрабатываемой поверхности заготовки 7 относительно оси вращения и увеличения скорости подачи электрода-инструмента 1 по мере уменьшения радиального биения. 5 ил.

фи.1

Изобретение относится к области электрофизических и электрохимических методов обработки, в частности к способам электроэрозионной обработки внутренних цилиндрических поверхностей.

Цель изобретения - повьш1ение качества обработанной поверхности и производительности обработки.

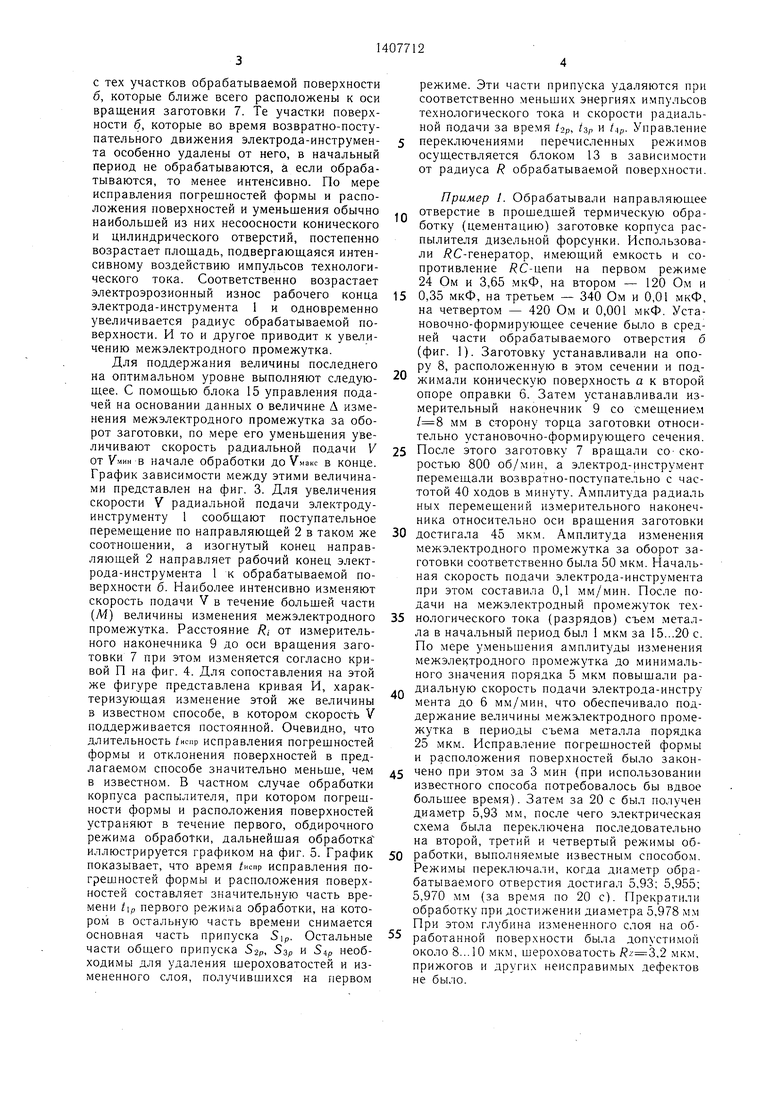

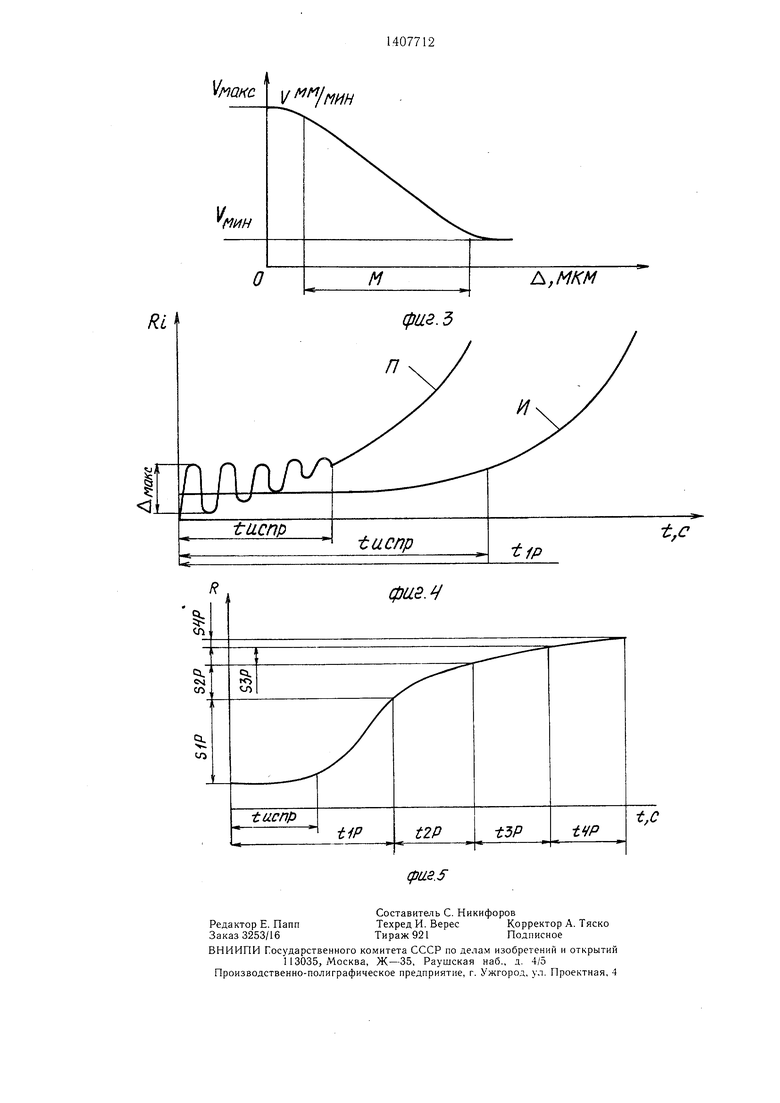

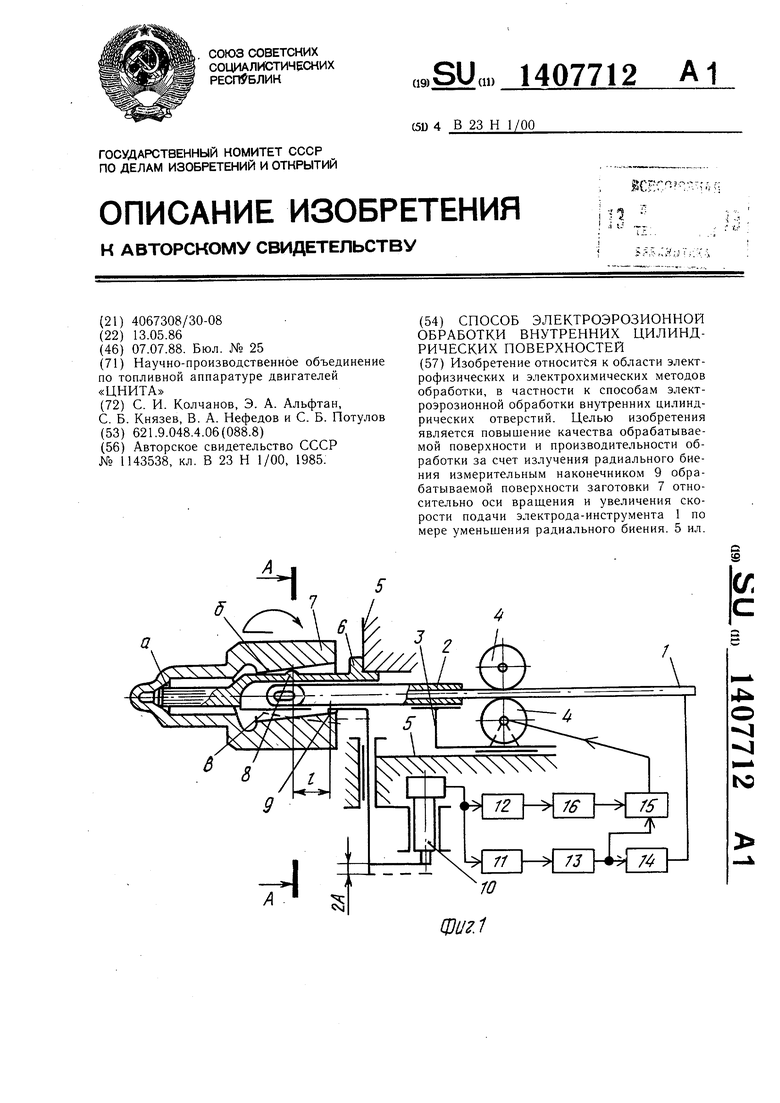

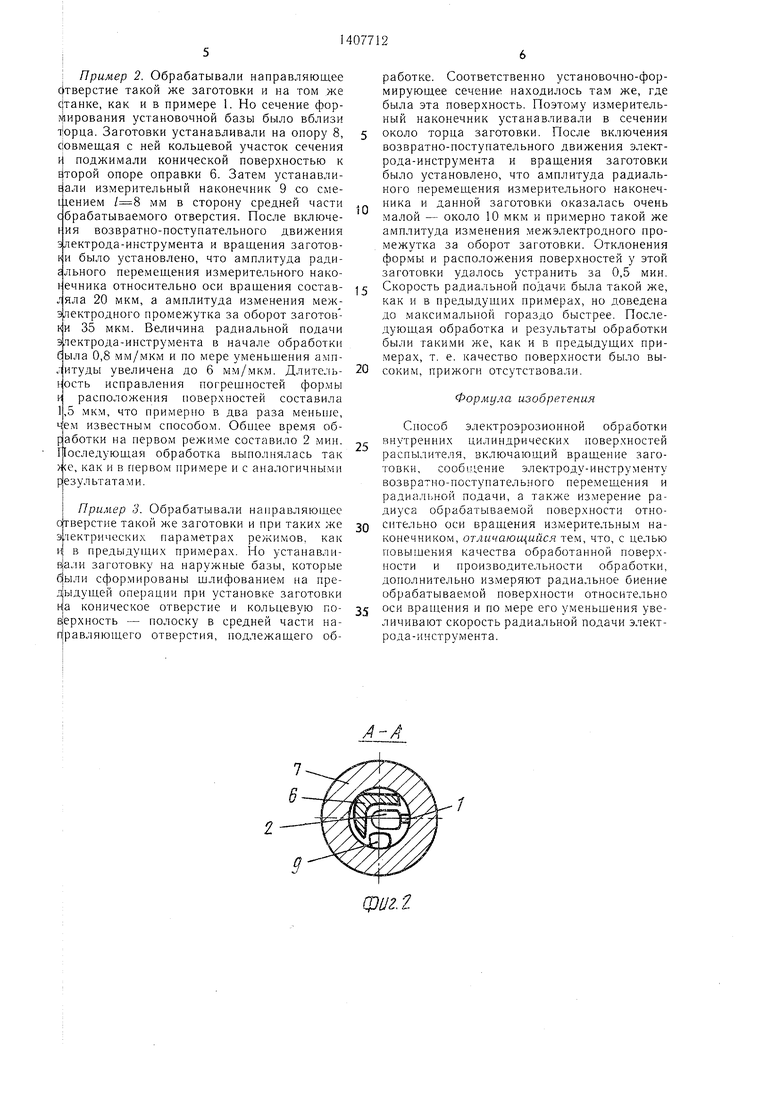

На фиг. 1 схематически представлено устройство, реализующее способ при обработке корпуса распылителя дизельной фор- сунки; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - график зависимости скорости радиальной подачи электрода-инструмента от величины изменения межэлектродного промежутка за оборот заготовки; на фиг. 4- график изменения расстояния измерительного наконечника до оси вращения заготовки в функции времени; на фиг. 5 - график изменения радиуса обрабатываемой поверхности в функции времени при электроэрозионной обработке по четырем режимам.

Устройство (фиг. 1) содержит электрод- инструмент 1, помещенный в направляющую 2, установленную на каретке 3, на которой установлен также механизм 4 радиальной подачи электрода-инструмента. Каретка 3 установлена на основании 5 с возмож- ностью возвратно-поступательного движения. На основании 5 на оправке 6 установлена обрабатываемая заготовка 7 корпуса распылителя с возможностью вращения. Конец направляющей 2 отогнут для направления рабочего конца электрода-инструмента при радиальной подаче в направлении обрабатываемой поверхности (перпендикулярно плоскости фиг. 1). Оправка 6 имеет базовую опору 8, на которую опирается заготовка.7. Измерительный наконечник 9 установлен внутри обрабатываемой заготовки 7 со смещением относительно базовой опоры 8.

Наконечник 9 кинематически связан с датчиком 10 перемещений, установленным на основании 5. Датчик 10 перемещения соединен с блоком 1 обработки измеритель- ной информации о радиусе заготовки и с блоком 12 обработки измерительной информации об амплитуде А радиальных перемещений. Блок 11 соединен с блоком 13 коммутации режи.мов обработки, а последний с генератором 14 импульсов технологического тока и блоком 15 управления подачей. Блок 12 соединен с блоком 16 повыщения скорости подачи, а последний с блоком 15.

Взаимное расположение внутри заготовки 7 оправки 6, направляющей 2 и электрода- инстру.мента 1 показано на фиг. 2.

Способ осуществляется следующим образом.

Заготовку.7 устанавливают на оправку 6 или на обрабатываемую поверхность б за- готовки 7 устанавливают измерительный наконечник 9 со смещением / относительно установочно-формующего сечения А-А.

5

0

0

0

5

0

5

5

Основной задачей при обработке заготовок корпусов распылителей является сопряжение конического отверстия а с осью цилиндрического .отверстия б. На этих поверхностях и устанавливают заготовку 7. При этом кольцевой участок сечения А-А цилиндрической поверхности б является установоч- но-формирующим сечением.

Согласно варианту обработки (фиг. 1) местом установки измерительного наконечника 9 является поперечное сечение (кольцевой участок) поверхности вблизи торца заготовки. Возможно смещение наконечника 9 и в противоположную сторону от уста- новочно-формирующего сечения, это менее желательно по конструктивным соображениям, так как требуется более длинный держатель наконечника, что отрицательно сказывается на жесткости системы измерения. В том случае, если установочно-формирую- щее сечение расположено вблизи торца заготовки, измерительный наконечник 9 устанавливают со смещением в другую сторону от сечения А-А, т. е. в глубине обрабатываемого отверстия б. В случае крепления заготовки за наружную установочную базу измерительный наконечник устанавливают сме- щенно относительно сечения формирования этой установочной базы, расположенного на внутренней поверхности, подлежащей обработке.

После установки измерительного наконечника 9 заготовку 7 вращают. На электрод-инструмент 1 и заготовку 7 с генератора 14 подают импульсы технологического тока. Электроду-инструменту вместе с кареткой 3 сообщают возвратно-поступательное движение вдоль образующей обрабатываемого отверстия б через каждые пол-оборота. Образующая изменяет положение от показанного на фиг. 1 сплошной линией к положению, показанному пунктиром в. При этом измерительный наконечник 9 совершает радиальные перемещения за каждый оборот на величину 2А (двойная амплитуда перемещений). Эти перемещения, а также постоянная составляющая перемещений измерительного наконечника 9, определяющая изменение радиуса обрабатываемой поверхности б относительно оси вращения заготовки 7, преобразуются в электрический сигнал датчиком 10. Сигнал поступает в блок 11 обработки измерительной информации о радиусе заготовки и в. блок 12 обработки измерительной информации об амплитуде А радиальных перемещений. В последнем определяется изменение Лмакс межэлектродного промежутка (фиг. 4) за оборот заготовки и соответствующий сигнал передается в блок 16 (фиг. 1) повышения скорости подачи. Сигнал с блока 16 поступает в блок 15 управления подачей, а с него на управляющий механизм 4 радиальной подачи. По мере электроэрозионной обработки заготовки 7 металл снимается прежде всего

с тех участков обрабатываемой поверхности б, которые ближе всего расположены к оси вращения заготовки 7. Те участки поверхности б, которые во время возвратно-поступательного движения электрода-инструмента особенно удалены от него, в начальный период не обрабатываются, а если обрабатываются, то менее интенсивно. По мере исправления погрешностей формы и расположения поверхностей и уменьшения обычно наибольшей из них несоосности конического и цилиндрического отверстий, постепенно возрастает плош,адь, подвергаюш,аяся интенсивному воздействию импульсов технологического тока. Соответственно возрастает электроэрозионный износ рабочего конца электрода-инструмента 1 и одновременно увеличивается радиус обрабатываемой поверхности. И то и другое приводит к увеличению межэлектродного промежутка.

Для поддержания величины последнего на оптимальном уровне выполняют следующее. С помощью блока 15 управления подачей на основании данных о величине А изменения межэлектродного промежутка за оборот заготовки, по мере его уменьшения увеличивают скорость радиальной подачи V от УМИН в начале обработки до Умакс в конце. График зависимости между этими величинами представлен на фиг. 3. Для увеличения скорости V радиальной подачи электроду- инструменту 1 сообщают поступательное перемещение по направляющей 2 в таком же соотношении, а изогнутый конец направляющей 2 направляет рабочий конец электрода-инструмента 1 к обрабатываемой поверхности б. Наиболее интенсивно изменяют скорость подачи V в течение большей части (М) величины изменения межэлектродного промежутка. Расстояние от измерительного наконечника 9 до оси вращения заготовки 7 при этом изменяется согласно кривой П на фиг. 4. Для сопоставления на этой же фигуре представлена кривая И, характеризующая изменение этой же величины в известном способе, в котором скорость V поддерживается постоянной. Очевидно, что длительность /испр исправления погрешностей формы и отклонения поверхностей в предлагаемом способе значительно меньше, чем в известном. В частном случае обработки корпуса распылителя, при котором погрешности формы и расположения поверхностей устраняют в течение первого, обдирочного режи.ма обработки, дальнейшая обработка иллюстрируется графиком на фиг. 5. График показывает, что время Л(спр исправления погрешностей формы и расположения поверхностей составляет значительную часть времени первого режима обраб отки, на котором в остальную часть вре.мени снимается основная часть припуска Sip. Остальные части общего припуска S2p, 5зр и необходимы для удаления шероховатостей и измененного слоя, получившихся на первом

0

5

0

5

0

5

0

5

0

5

режиме. Эти части припуска удаляются при соответственно меньших энергиях импульсов технологического тока и скорости радиальной подачи за время /ар, /зр и /4р. Управление переключениями перечисленных режимов осуществляется блоком 13 в зависимости от радиуса R обрабатываемой поверхности.

Пример I. Обрабатывали направляющее отверстие в прошедшей термическую обработку (це.ментацию) заготовке корпуса распылителя дизельной форсунки. Использовали У С-генератор, имеющий емкость и сопротивление / С-цепи на первом режиме

24Ом и 3,65 мкФ, на втором - 120 Ом и 0,35 мкФ, на третьем - 340 Ом и 0,01 мкФ, на четвертом - 420 Ом и 0,001 мкФ. Уста- новочно-формирующее сечение было в средней части обрабатываемого отверстия б (фиг. 1). Заготовку устанавливали на опору 8, расположенную в этом сечении и поджимали коническую поверхность а к второй опоре оправки 6. Затем устанавливали измерительный наконечник 9 со смещением мм в сторону торца заготовки относительно установочно-формирующего сечения. После этого заготовку 7 вращали со- скоростью 800 об/мин, а электрод-инструмент перемещали возвратно-поступательно с частотой 40 ходов в минуту. Амплитуда радиаль ных перемещений измерительного наконеч ника относительно оси вращения заготовки достигала 45 мкм. Амплитуда изменения межэлектродного промежутка за оборот заготовки соответственно была 50 мкм. Начальная скорость подачи электрода-инструмента при этом составила 0,1 мм/мин. После подачи на межэлектродный про.межуток технологического тока (разрядов) съем металла в начальный период был 1 мкм за 15...20 с. По мере у.меньшения амплитуды изменения межэлектродного промежутка до минимального значения порядка 5 мкм повышали радиальную скорость подачи электрода-инстру мента до 6 мм/мин, что обеспечивало поддержание величины межэлектродного промежутка в периоды съема металла порядка

25мкм. Исправление погрешностей формы и расположения поверхностей было закончено при этом за 3 мин (при использовании известного способа потребовалось бы вдвое большее время). Зате.м за 20 с был получен диаметр 5,93 мм, после чего электрическая схема была переключена последовательно на второй, третий и четвертый режимы обработки, выполняемые известным способом. Режимы переключали, когда диаметр обрабатываемого отверстия достигал 5,93; 5,955; 5,970 мм (за время по 20 с). Прекратили обработку при достижении диаметра 5,978 мм При этом глубина измененного слоя на обработанной повер.хности была допустимой около 8...10 мкм, шероховатость ,2 мкм, прижогов и други.ч неисправимых дефектов не было.

Пример 2. Обрабатывали направляющее Отверстие такой же заготовки и на том же с|танке, как и в примере 1. Но сечение фор- л|1ирования установочной базы было вблизи ijopua. Заготовки устанавливали на опору 8, фвмещая с ней кольцевой участок сечения и поджимали конической поверхностью к Еторой опоре оправки 6. Затем устанавли- еали измерительный наконечник 9 со сме- LJ.eниeм мм в сторону средней части обрабатываемого отверстия. После включе- ьия возвратно-поступательного движения электрода-инструмента и вращения заготов- ии было установлено, что амплитуда радиального перемещения измерительного нако- гечника относительно оси вращения состав- „тяла 20 мкм, а амплитуда изменения межэлектродного промежутка за оборот заготов - ки 35 мкм. Величина радиальной подачи электрода-инструмента в начале обработки была 0,8 мм/мкм и по мере уменьщения амплитуды увеличена до 6 мм/мкм. Длительность исправления погрещностей формы и расположения поверхностей составила 1,5 мкм, что примерно в два раза меньн1е, чем известным способом. O6uiee время обработки на первом режиме составило 2 мин. Последующая обработка выполнялась так же, как и в первом примере и с аналогичными результатами.

Пример 3. Обрабатывали направляющее отверстие такой же заготовки и при таких же электрических параметрах режимов, как и в предыдущих примерах. Но устанавливали заготовку на наружные базы, которые были сформированы щлифованием на пре- лыдущей опе)ации при установке заготовки на коническое отверстие и кольцевую поверхность - полоску в средней части направляющего отверстия, подлежащего об0

0

5

0

5

работке. Соответственно установочно-фор- мирующее сечение находилось там же, где была эта поверхность. Поэтому измерительный наконечник устанавливали в сечении около торца заготовки. После включения возвратно-поступательного движения электрода-инструмента и вращения заготовки было установлено, что амплитуда радиального перемещения измерительного наконечника и данной заготовки оказалась очень малой - около 10 мкм и примерно такой же амплитуда изменения межэлектродного промежутка за оборот заготовки. Отклонения формы и расположения поверхностей у этой заготовки удалось устранить за 0,5 мин. Скорость радиальной подачи была такой же, как и в предьщущих примерах, но доведена до максимальной гораздо быстрее. Последующая обработка и результаты обработки были такими же, как и в предыдущих примерах, т. е. качество поверхности было высоким, прижоги отсутствовали.

Формула изобретения

Способ электроэрозионной обработки внутренних цилиндрических поверхностей распылителя, включающий вращение заготовки, сообщение электроду-инструменту возвратно-поступательного перемещения и радиальной подачи, а также измерение радиуса обрабатываемой поверхности относительно оси вращения измерительным наконечником, отличающийся тем, что, с целью повыщения качества обработанной поверхности и производительности обработки, дополнительно измеряют радиальное биение обрабатываемой поверхности относительно оси вращения и по мере его уменьщения увеличивают скорость радиальной подачи электрода-инструмента.

l// 7/v///y

Rl

Редактор E. Папп Заказ 3253/16

Составитеть С. Никифоров

Техред И. ВересКорректор А. Тяско

Тираж 921Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

(pas.s

| Устройство для электроэрозионной обработки внутренней цилиндрической поверхности корпуса распылителя | 1983 |

|

SU1143538A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-07-07—Публикация

1986-05-13—Подача