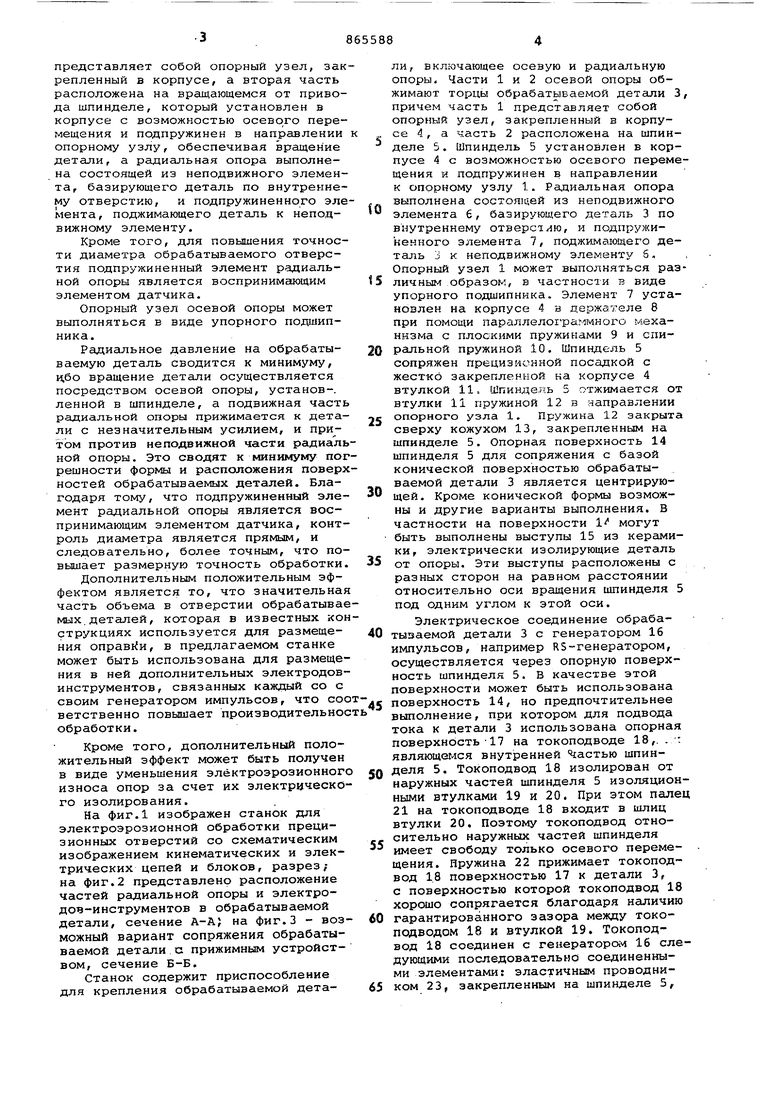

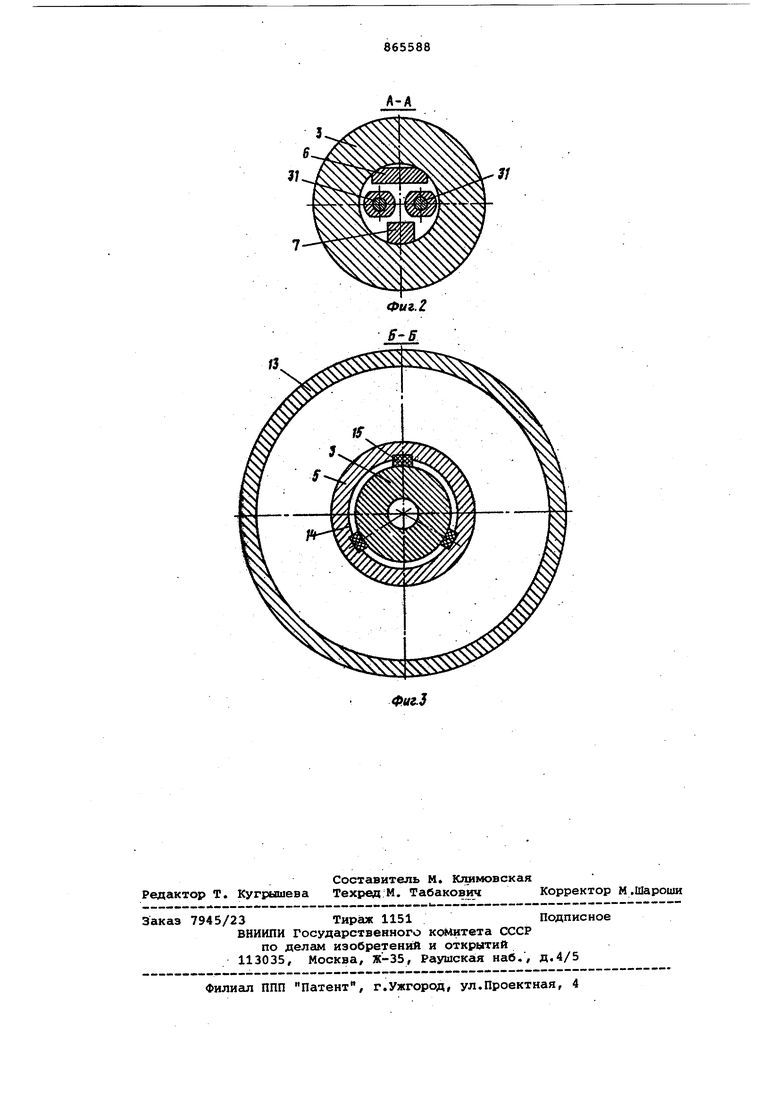

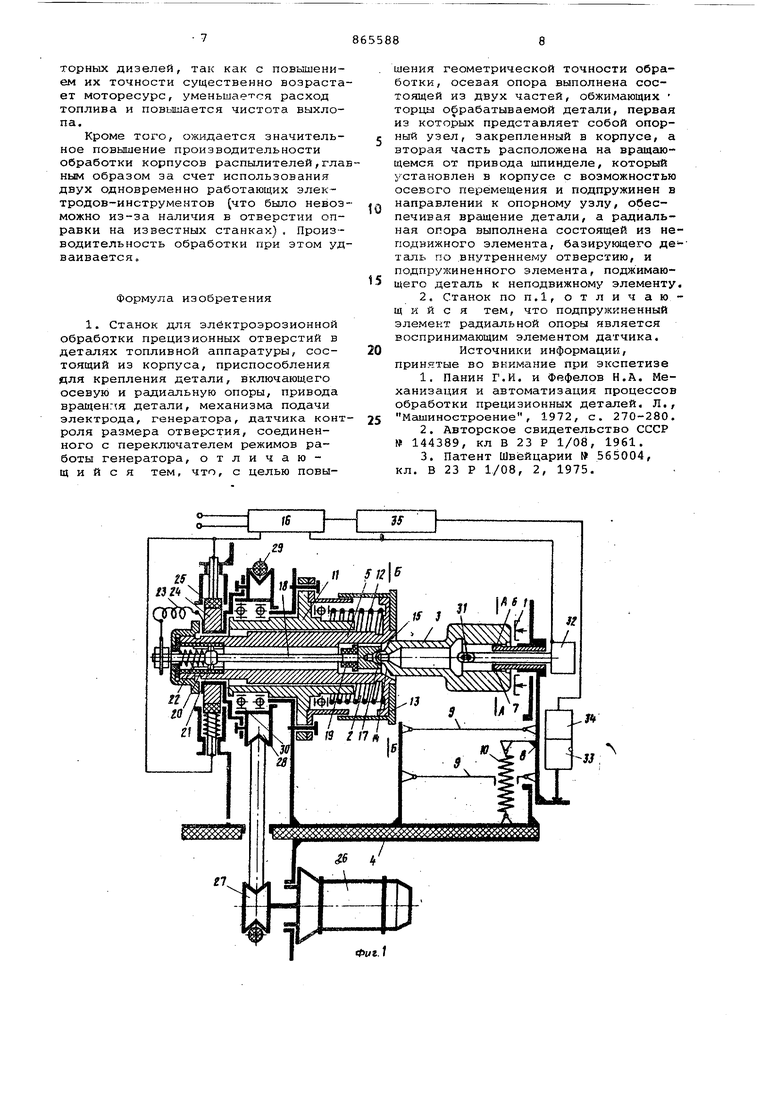

Изобретенге относится к электроэроэионной обработке прецизионных отверстий в деталях топливной аппаратуры. Известны станки для электроэрозионной обработки прецизионных отверстий, состоящие из корпуса, прис пособления для крепления детали, включающего осевую и радиальную опо ры, механизма подачи электрода и : генератора И и t2 . Недостатком этих станков являетс то, что они не приспособлены для об работки прецизионных отверстий дета лей топливной аппаратуры и не могут обеспечить достаточную точность их обработки. Наиболее близким по технической сущности к изобретению является ста нок для электроэрозионной обработки прецизионных отверстий в деталях топливной аппаратуры, состоящий из корпуса, приспособления для креплен деталей, включающего осевую и радиа ную опору, привода вращения детали механизма подачи электрода, генератора и датчика контроля размера отверстия, соединенного с переключателем режимов работы генератора Гз. Недостатком этого станка является то, что из-за значительного ргщиапьного давления привода на обрабатываемую деталь и недостаточной жесткости базового опорного элемента - оправки, последняя пригибается и геометрическая точность обработки прецизионных отверстий, особенно отверстий -малого диаметра, получается недостаточной. Происходят большие отклонения формы и расположения поверхностей, в частности, конусообразность, седлообразность и корсетность. Кроме того, известный станок не. позволяет получить точный размер диаметра обрабатываемого отверстия, так как он оценивается косвенно, по величине межэлектродного зазора, зависящего от многих факторов. Цель изобретения - повьпиение геометрической точности обработки, в первую очередь уменьшение отклонений фор№л и расположения поверхностей детали посредством уменьшения радиального давления на деталь в процессе обработки. Эта цель достигается тем, что осевая опора выполнена состоящей из двух частей, обжимающих торцы обрабатьшаемой детали, первая из которых представляет собой опорный узел, зак репленный в корпусе, а вторая часть расположена на вращающемся от привода шпинделе, который установлен в корпусе с возможностью осевого перемещения и подпружинен в направлении опорному узлу, обеспечивая вращение детали, а радиальная опора выполнена состоящей из неподвижного элемента, базирующего деталь по внутреннему отверстию, и подпружиненного эле мента, поджимающего деталь к неподвижному элементу. Кроме того, для повышения точности диаметра обрабатываемого отверстия подпружиненный элемент радиальной опоры является воспринимсцощим элементом датчика. Опорный узел осевой опоры может выполняться в виде упорного подшипника. Радиальное давление на обрабатываемую деталь сводится к минимуму, цбо вращение детали осуществляется посредством осевой опоры, установ-. ленной в шпинделе, а подвижная часть радиальной опоры прижимается к детали с незначительным усилием, и притом против неподвижной части радиаль ной опоры. Это сводят к минимуму пог решности формы и расположения поверх ностей обрабатываемых деталей. Благодаря тому, что подпружиненный элемент радиальной опоры является воспринимающим элементом датчика, контроль дис1метра является прямым, и следовательно, более точным, что повышает размерную точность обработки. Дополнительным положительным эффектом является то, что значительная часть объема в отверстии обрабатывае мых деталей, которая в известных кон струкциях используется для размещения оправ1 и, в предлагаемом станке может быть использована для размещения в ней дополнительных электродовинструментов, связанных каждый со с своим генератором импульсов, что соо ветственно повышает производительнос обработки. Кроме того, дополнительный положительный эффект может быть получен в виде уменьшения элёктроэрозионного износа опор за счет их электрического изолирования. На фиг.1 изображен станок для электроэрозионной обработки прецизионных отверстий со схематическим изображением кинематических и электрических цепей и блоков, разрез,на фиг.2 представленр расположение частей радиальной опоры и электродов-инструментов в обрабатываемой детали, сечение А-А} на фиг.З - возможный вариант сопряжения обрабатываемой детали с прижимным устройством, сечение Б-Б. Станок содержит приспособление для крепления обрабатываемой детали, включающее осевую и радиальную опоры. Части 1 и 2 осевой опоры обжимают торцы обрабатываемой детали 3, причем часть 1 представляет собой опорный узел, закрепленный в корпусе 4, а часть 2 расположена на шпинделе 5. Шпиндель 5 установлен в корпусе 4 с возможностью осевого перемещения и подпружинен в направлении к опорному узлу 1. Ра,циальная опора выполнена состоя1цей из неподвижного элемента 6, базирующего деталь 3 по внутреннему отверстию, и подпружиненного элемента 7, поджимающего деталь 3 к неподвижному элементу б, Опорный узел 1 может выполняться различным .образом, в частности в виде упорного подшипника. Элемент 7 установлен на корпусе 4 в держателе 8 при помощи параллелохраммного механизма с плоскими пружинами 9 и спиральной пружиной 10. Шпиндель 5 сопряжен прецизионной посадкой с жестко закрепленной ка корпусе 4 втулкой 11, Шпиндель 5 отжимается от втулки 11 пружиной 12 в направлении опорного узла 1. Пружина 12 закрыта сверху кожухом 13, закрепленньом на шпинделе 5. Опорная поверхность 14 шпинделя 5 для сопряжения с базой конической поверхностью обрабатываемой детали 3 является центрирующей. Кроме конической формы возможны и другие варианты выполнения. В частности на поверхности 1 могут быть выполнены выступы 15 из керамики, электрически изолирующие деталь от опоры. Эти выступы расположены с разных сторон на равном расстоянии относительно оси вращения шпинделя 5 под одним углом к этой оси. Электрическое соединение обрабатываемой детали 3 с генератором 16 импульсов, например R5-генератором, осуществляется через опорную поверхность шпинделя 5. В качестве этой поверхности может быть использована поверхность 14, но предпочтительнее выполнение, при котором для подвода тока к детали 3 использована опорная поверхность 17 на токоподводе 18,. . : являющемся внутренней Частью шпинделя 5. Токоподвод 18 изолирован от наружных частей шпинделя 5 изоляционными втулками 19 и 20. При этом палец 21 на токоподводе 18 входит в шлиц втулки 20. Поэтому токоподвод относительно наружных частей шпинделя имеет свободу только осевого перемещения. Пружина 22 прижимает токоподвод 1.8 поверхностью 17 к детали 3, с поверхностью которой токоподвод 18 хорошо сопрягается благодаря наличию гарантированного зазора между токоподводом 18 и втулкой 19. Токоподвод 18 соединен с генераторам 16 следующими последовательно соединенными элементами: эластичным проводником 23, закрепленным на шпинделе 5,

контактным кольцом 24 и установленньми на корпусе 4 электрощетками 25 Шпиндель 5 кинематичес.си соединен с приводом вращения, состоящим из двигателя 26, шкивов 27 и 28 и ременной передачи 29. Шкив 27 закреплен на двигателе 26, а шкив 28 установлен на подшипниках 30 на втулке 11 и сопряжен (шпоночным соединением) со шпинделем 5 со свободной осевого перемещения. Электрод-инструмент 31 установлен в механизме 32 подачи и электрически связан с генератором 16 импульсов. При использовании двух электродов-инструментов (фиг.2) с целью повышения производительности обработки второй электрод-инструмент электрически соединен только со вторым генератором импульсов (на чертеже не показан). Вели позволяют размеры отверстия обрабатьшаемой детали, то целесообразно использовать три и более электродов-инструментов, каждый из которых должен быть соединен только с одним генератором. Остальные выходные цепи у генератор ров импульсов при этом соединены параллельно. Питание генераторов импульсов может осуществляться от одного источника.

Элемент 7 радиальной опоры, являющийся воспринимающим изменение диаметра обрабатываемого отверстия элементом измерительного преобразователя 33, кинематически связан с остальными элементами этого преобразователя. Преобразователь 33 соединен через устройство 34 выдачи информации с переключателем 35 режимов работы, соединенным с генератором 16. Переключатель 35, кроме того, соеди;нен с механизмом 32 подачи.

Станок для электроэрозионной обработки отверстий работает следующим образом.

Обрабатываемую деталь 3 устанавливают на элементы 6 и 7 радиальной опоры и зажимают между частями 1 и 2 осевой опоры. Сопряжение элементов 6 и 7 радиальной опоры с обраба-тыааемой деталью 3 достигается за счет того, что элемент 7 подпружинен. Пружина 10 натягивает держатель 8 с элементом 7 радиальной опоры относительно корпуса 4 с элементом 6 радиальной опоры, обеспечивает тем самым надежную установку детали на радиальной опоре при любой начальной промежуточной и конечной величине диаметра обрабатываемого отверстия.

Обрабатываемая деталь 3 центрируется и приводится во вращение шпинделем 5. Крутящий момент передается от него к детали 3 за счет осевого давления/ создаваемого пружиной 12, и трения между деталью 3 я опорной поверхностью 14. При наличин на опорной поверхности 11 выступов 15 мин имально необходимое осевое давление уменьшается. Шпиндель 5 приводится во вращение приводом, состоящим из двигателя 26, шкивов 27 и 28 и ременной передачи 29. Электрод-инструмент 31 на механизме 32 подачи перемещается возвратно-поступательно вдоль обрабатываемой поверхности детали 3. Электроэрозионная обработка осуществляется при этом

0 импульсами электрического тока, проходящими от генератора 16, последовательно на электрод-инструмент 31 затем через зазор (искровой промежуток) в деталь 3, на токоподвод 18

5 (прижатый поверхностью 17 к детали 3 пружиной 22) , по проводнику 23 в контактное кольио 24 и по щеткам 25 к генератору 16.

По мере увеличения диаметра от0верстия в процессе его обработки элемент 7, являкицийс элементом измерительного преобразователя 33, смещается вместе с держателем 8 на плоских пружинах 9 параплелогра«« ного механизма параллельно первона5Чсшьному положению на расстояние, равное увеличению диаметра обрабатываемого отверстия. Информация о величине диаи«1етра обрабатываемого отверстия от измерительного преобразо0вателя 33 поступает на устройство 34 выдачи информации. По достижении заданного для данного режима диамет.ра обрабатываемого отверстия устройство 34 вгадачи информации передает

5 соответствующий сигнал на переключатель 35 режимов работы, который переключает генератор 16 импульсов и механизм 32 подачи на следуквдий более мягкий режим обработки, или

0 отключает их по окончании обработки. Для смены обрабатываемых деталей :привод вращения выключают, части 1 и 2 осевой опоры разводят в осевом направлении, деталь 3 снимгиот с элементов 6 и 7 радиальной опоры и устанав5ливают на станке следующую, подлежащую обработке деталь.

Предлагаемый станок позволяет снизить радиальное давление на деталь во время обработки в 5-10 раз

0 по сравнению с известным, что способствует значительному повышению геометрической точности обработки деталей: отклонения формы и расположения поверхностей снижаются до

5 1-3 мкм. Кроме того, отклонения диаметра обрабатываемого отверстия от заданной величины уменьшаются в несколько раз (примерно с 0,02-0,03 до 0,002-0,004 мкм) , что позволяет

О сократить на 10-20% времени последующей доработки и доводки отверстий.

Основное значение изобретения заключается в повышении, точности обработки деталей , в первую очередь

5 корпусов распылителей форсунок трак-, торных дизелей, так как с повышением их точности существенно возраста ет моторесурс, уменьшаемся расход топлива и повьшается чистота выхлопа. Кроме того, ожидается значительное повышение производительности обработки корпусов распылителей,гла ным образом за счет использования двух одновременно работающих электродов-инструментов (что было невоз можно из-за наличия в отверстии оправки на известных станках). Производительность обработки при этом уд ваивается. Формула изобретения 1. Станок для элёктроэрозионной обработки прецизионных отверстий в деталях топливной аппаратуры, соетоящий из корпуса, приспособления для крепления детали, включающего осевую и радиальную опоры, привода вращенгш детали, механизма подачи электрода, генератора, датчика конт роля размера отверстия, соединенного с переключателем режимов работы генератора, отличающийся тем, что, с целью повышения геометрической точности обработки, осевая опора выполнена состоящей из двух частей, обжимающих торцы обрабатываемой детали, первая из которых представляет собой опорный узел, закрепленный в корпусе, а вторая часть расположена на вращающемся от привода шпинделе, который установлен в корпусе с возможностью осевого перемещения и подпружинен в направлении к опорному узлу, обеспечивая вращение детали, а радиальная опора выполнена состоящей из неподвижного элемента, базирующего деталь по внутреннему отверстию, и подпружиненного элемента, поджимающего деталь к неподвижному элементу. 2. Станок по п.1, отличающийся тем, что подпружиненный элемент радиальной опоры является воспринимающим элементом датчика. Источники информации, принятые во внимание при экспетизе 1.Панин Г.И. и Фефелов Н.А. Механизация и автоматизация процессов обработки прецизионных деталей. Л., Машиностроение, 1972, с. 270-280. 2.Авторское свидетельство СССР № 144389, кл В 23 Р 1/08, 1961. 3.Патент Швейцарии № 565004, кл. В 23 Р 1/08, 2, 1975.

&

S I

1

Фиг. f

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| ЭЛЕКТРОКОНТАКТНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085346C1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Электроэрозионный станок для круглого шлифования | 1978 |

|

SU747696A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ И ЭЛЕКТРОД-ИНСТРУМЕНТ | 1991 |

|

RU2044610C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ СЛОЖНОФАСОННЫХ ПОВЕРХНОСТЕЙ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 1992 |

|

RU2014184C1 |

| Электроэрозионный станок | 1981 |

|

SU963786A1 |

| Автомат для электроэрозионной обработки внутренних сопрягаемых поверхностей | 1988 |

|

SU1549684A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ РАЗМЕРНОЙОБРАБОТКИ | 1971 |

|

SU297250A1 |

| Устройство для электроэрозионной обработки проволочным электродом- инструментом | 1977 |

|

SU738814A1 |

Авторы

Даты

1981-09-23—Публикация

1976-12-09—Подача