Изобретение относится к электрофизическим и электрохимическим методам обработки и, в частности, может быть использовано для электроэроэионной обработки внутренних цилиндрических поверхностей, например направляющих отверстий корпусов распылителей дизельных форсунок

Известен станок для электроэрозионной обработки внутренней цилиндрической поверхности распылителя дизельных форсунок, устанавливаемого на оправке, поджимаемого к ней посредством осевого прижима и приводимого во вращение устройством в виде ведущего, связанного с приводом, и ведомого роликов, установленных на подпружиненных рычагах l ,

Недостатками известного станка являются низкая точность и производительность обработки.

Это обусловлено тем, что устройство для вращения детали и осевой прижим представляют из себя два независимо действующих механизма. При этом за счет того, что в обрабатываемых заготовках имеет место искривление оси цилиндрического отверстия появляется пара сил, вызывающих сползание обрабатываемой заготовки с торцовой базовой поверхности оправки, что снижает точность обработки. Сползание обрабатываемой заготовки с базовых поверхностей оправки приводит также к изменению межэлектродного промежутка, что создает неоптимальные условия Для съема металла и ведет к снижению производительности обработки.

Целью изобретения является повышение точности и производительности за счет обеспечения равных по величине усилий прижима распылителя к оправке в осевом и радиальном направлениях.

Поставленная цель достигается тем, что в станок для электроэроэионной обработки внутренней цилиндрической поверхности распылителя дизельных форсунок, устанавливаемого на оправке , поджимаемого к ней посредством осевого прижима и приводимого во вращение устройством в виде ведущего, связанного с приводом, и ведомого роликов, установленных на подпружиненных рычагах, введен угловой рычаг, одно из плеч которого находится в постоянном контакте с осевым прижимом, а другое посредством.пружины растяжения связано с рычагом, несущим ведущий

1ХЭЛИК.

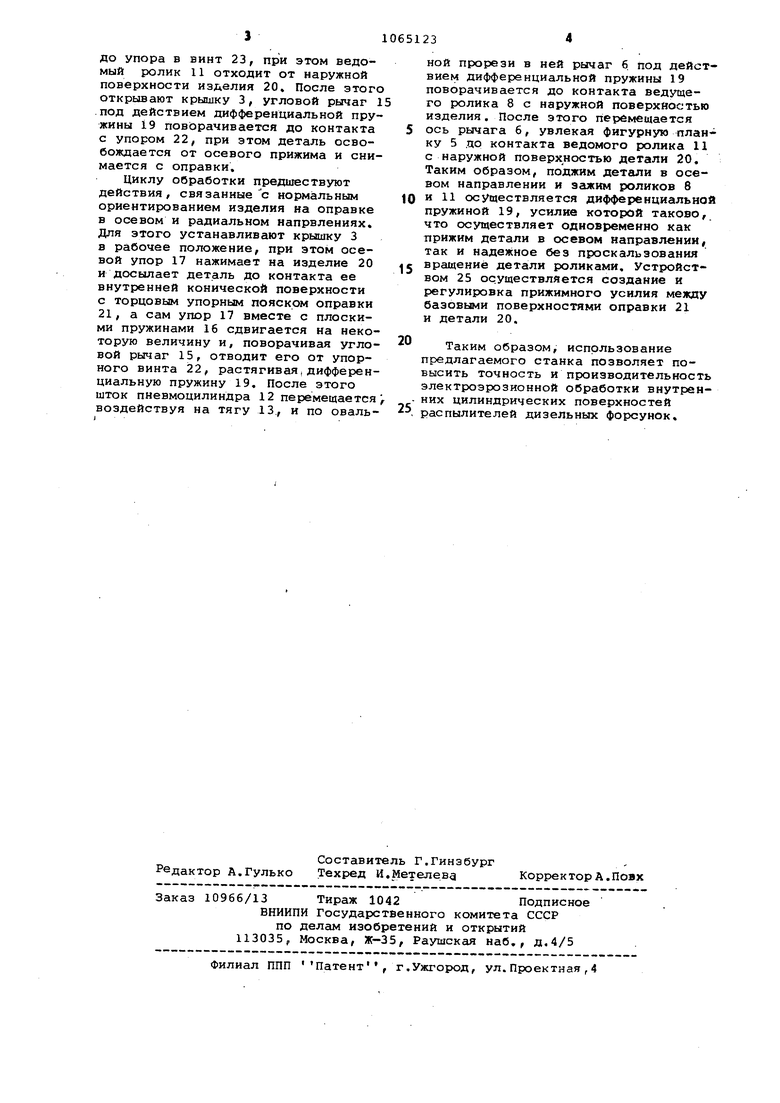

На чертеже представлена кинематическая схема станка.

Станок содержит корпус 1, на котором посредством цилиндров 2 закреплена повоЕЮТная крышка 3, которую можно закрывать и открывать до

начала и после окончания цикла обработки. На плоских пружинах 4 крепится фигурная планка 5, на которой шарнирно закреплен рычаг 6, на котором посредством оси 7 установлен

ведущий ролик 8. Диаметрально про- тивоположно ролику 8 посредством оси 9 на планке 10 установлен ведомый ролик 11. На крышке 3 закреплен неподвижно пневмоцилиндр 12, связан0 ный тягой 13 с рычагом б, подвижно на шарнирах 14 установлен угловой сборный рычаг 15, а на плоских пружинах 16 установлен осевой упор 17. Пружина 18, закрепленная на крышс ке 3, поджимает осевой упор 17 к сборному угловому рычагу 15. Между рычагом 6, несущим ведущий ролик 8, и сборным угловым рычагом 15 находится дифференциальная пружина 19, которая посредством осевого упора 17

0 через сборный угловой рычаг 15 поджимает обрабатываемую деталь 20 к оправке 21, а другим концом через рычаг и планку 5 прижимает ролики к наружной поверхности обрабатыва емой детали 20, Винт 22 служит упором угловому рычагу 15 при открытии крышки 3, а винт 23 фигурной планке 5 при разводе роликов 8 и 1l для замены обрабатываемой детали. Упор

0 24 служит для ограничения хода ведущего ролика. Устройство 25 служит для создания и регулировки прижимного усилия между базовыми поверхностями установочной оправки и дета5 ли.

На механизме возвратно-поступательного перемещения установлен мундштук 26, внутри которого проходит электрод инструмент 27,

Q Станок работает следующим образом.

На оправку 21 устанавливается изделие 20, крышка 3 закрывается. После этого включается привод вращения детали, привод возвратно-поступательных перемещений и привод подачи электрода-инструмента 27. Одновременно с этим во внутреннюю полость изделия 20 подается диэлектрическая жидкость. При перемещении

электрода-инструмента 27 вдоль обрабатываемой поверхности при вращении последней производится обработка поверхности. После окончания цикла обработки электрод-инстру5 мент 27 отводится от обрабатываемой поверхности, в пневмоцилиндр 12 подается воздух в одну из полостей, и шток пневмоцилиндра 12, перемещаясь, поворачивает рычаг 6, при этом

0 ведущий ролик 8 отводится от изделия 20 и, пройдя некоторое расстояние, касается упора 24, Движение ролика 8 прекращается. При дальнейшем движении штока пневмоцилиндра

5 12 ось рычага 6 перемещает планку 5

до упора в винт 23, при этом ведомый ролик 11 отходит от наружной поверхности изделия 20. После этого открьшают крышку 3, угловой рычаг 1 .под действием дифференциальной пружины 19 поворачивается до контакта с упором 22, при этом деталь освобождается от осевого прижима и снимается с оправки.

Циклу обработки предшествуют действия, связанные с нормальным ориентированием изделия на оправке в осевом и радиальном напрвлениях. Для этого устанавливают крышку 3 в рабочее положение, при этом осевой упор 17 нажимает на изделие 20 и досылает деталь до контакта ее внутренней конической поверхности с торцовым упорньлм пояском оправки 21, а сам упор 17 вместе с плоскими пружинами 16 сдвигается на некоторую величину и, поворачивая угловой рычаг 15, отводит его от упорного винта 22, растягивая, дифференциальную пружину 19, После этого шток пневмоцилиндра 12 перемещается воздействуя на тягу 13., и по овальной прорези в ней рычаг 6. под действием дифференциальной пружины 19 поворачивается до контакта ведущего ролика 8 с наружной поверхностью изделия. После этого перемещается ось рычага 6, увлекая фигурную планку 5 до контакта ведомого ролика 11 с наружной поверхностью детали 20, Таким образом, поджим детали в осевом направлении и зажим роликов 8 и 11 осуществляется дифференциальной

0 пружиной 19, усилие которой таково, что осуществляет одновременно как прижим детали в осевом направленин, так и надежное без проскальзования вращение детали роликами. Устройст5вом 25 ос.уществляется создание и регулировка прижимного усилия между базовыми поверхностями оправки 21 и детали 20.

Таким образом, использование предлагаемого станка позволяет повысить точность и производительность электроэрозионной обработки внутренних цилиндрических поверхностей распылителей дизельных форсунок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный станок для электроискровой обработки цилиндрических поверхностей корпусов распылителей | 1975 |

|

SU737184A1 |

| Станок для электроискровой обработки внутренних цилиндрических поверхностей | 1988 |

|

SU1657308A1 |

| Станок для электроэрозионной обработки прецизионных отверстий | 1976 |

|

SU865588A1 |

| Устройство для электроэрозионногошлифОВАНия | 1979 |

|

SU814642A1 |

| Станок для доводки конических поверхностей | 1977 |

|

SU715303A1 |

| Устройство для электроэрозионной обработкиОТВЕРСТий | 1975 |

|

SU829388A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КРОМОК ПЛОСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2619651C2 |

| Устройство для электроэрозионной обработки внутренней цилиндрической поверхности корпуса распылителя | 1983 |

|

SU1143538A1 |

| Устройство для электроэрозионного прошивания | 1986 |

|

SU1450939A1 |

| Направляющее устройство для подачи стержневого электрода-инструмента | 1979 |

|

SU1108001A1 |

СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИО НОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ распылителя дизельны форсунок, устанавливаемого на оправке, поджимаемого к ней посредством осевого прижима и приводимого во вращение устройством в виде ведущего, связанного с приводом, и ведомого роликов, установленных на подпружиненных рычагах, отличающийся тем, что, с целью повьаиения точности и производительности за счет обеспечения равных по величине усилий прижима распылителя к оправке в осевом и радиальном направлениях, в станок введен угловой рычаг, одно из плеч которого находится в постоянном контакте с осевым прижимом, а другое посредством пружины растяжения связано с рычагом, несущим ведущий ролик-.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-01-07—Публикация

1982-10-29—Подача