и

Изобретение относится к способам получения бифторида аммония (БФА), используемого в производстве фторис- того водорода, плавиковой кислоты.

Цель изобретения - интенсификация процесса за счет снижения зарастания оборудования на стадиях охлаждения суспензии и кристаллизации готового продукта.

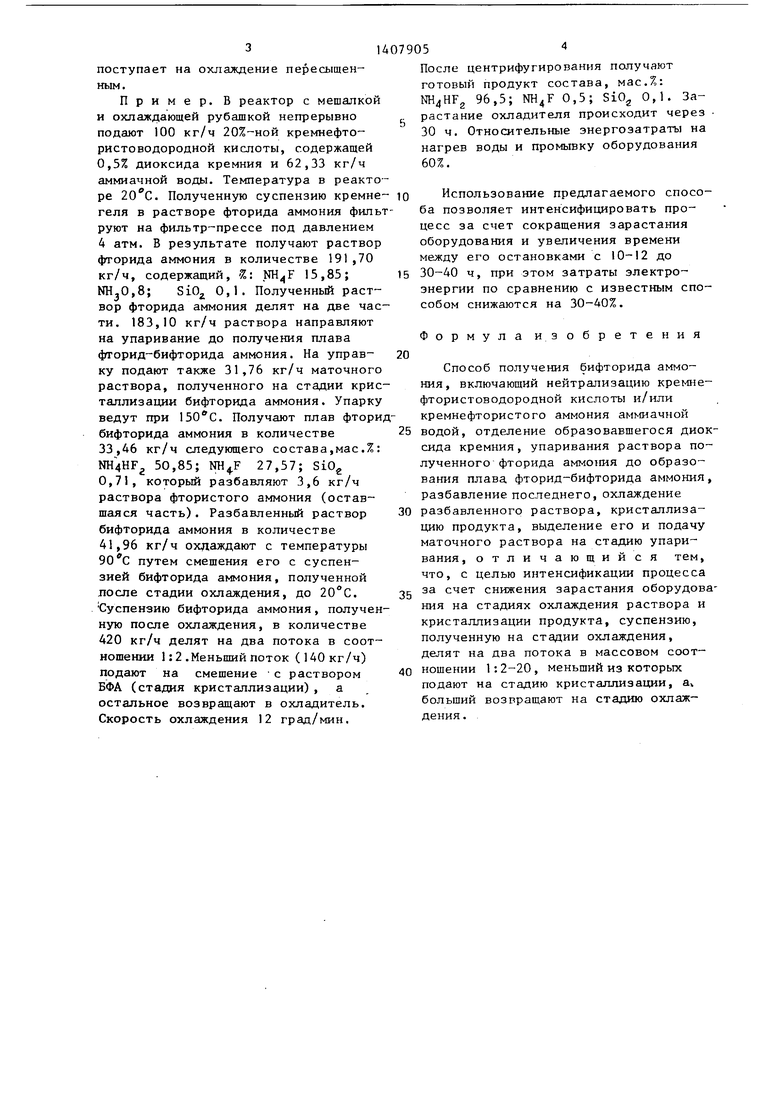

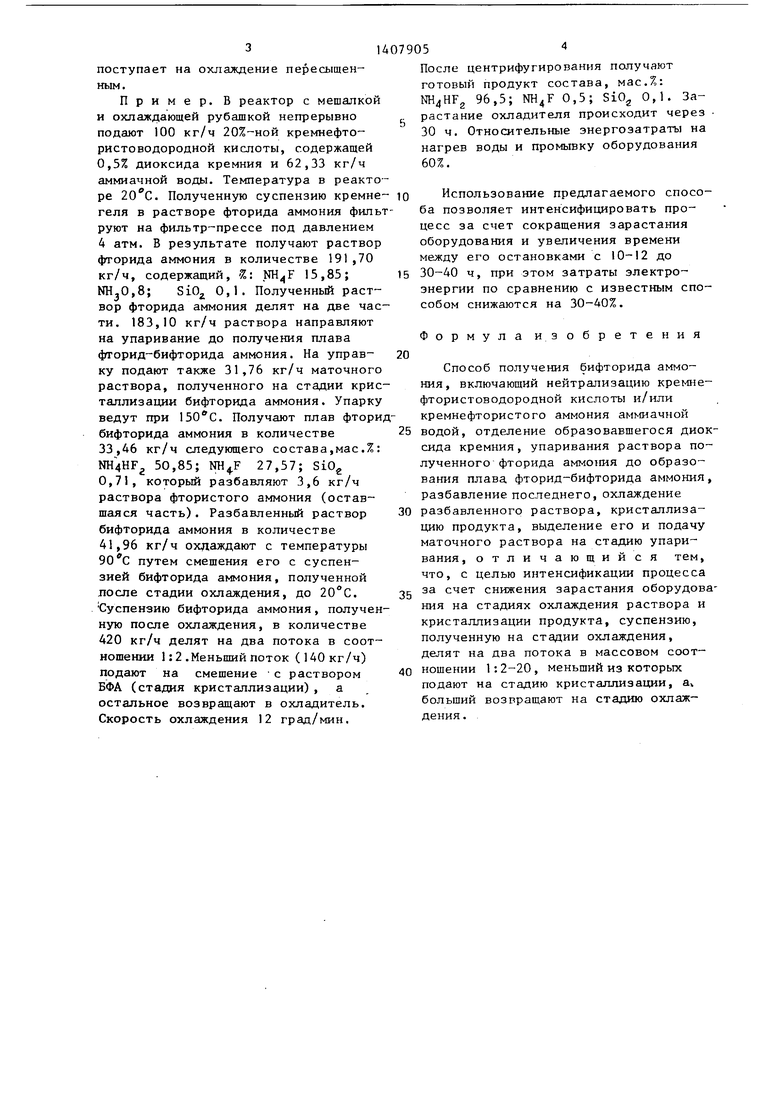

На чертеже показана схема получения бифторида аммония, реализукяцая предлагаемый способ.

Способ получения бифторида аммо- т1я включает следующие стадии: 1 - нейтрализацию кремнефтористоводо- родной кислоты и/или кремнефтористо- го аммония аммиачной водой, 2 - отделение образовавшегося диоксида кремния фильтрацией, 3 - упарку полу ченного раствора фторида аммония до образования плава фторид-бифтори- да аммония, 4 - разбавление плава раствором фторида аьгмония, 5 охлаждение раствора БФА, 6 - кристаллизацию продукта, 7 - вьщеление его из образовавшейся суспензии и подачу маточного раствора на стадию упарвания. При этом полученную на стади 6 охлаждения суспензию делят на два потока в массовом соотношении 1:(2-20), меньший из которых подают на стадию 5 кристаллизации, а больший возвращают на стадию 6 охлаждения.

Способ осуществляют следуюш 1М образом.

При охлаждении раствора бифторида аммония происходит процесс кристаллизации, при этом сначала обра зуются зародьш1И кристаллов, которые затем подрастают, снимая пересыщение раствора. Однако в зоне смешения образовавшиеся зародыши не успевают подрасти и уносятся на стадию охлаждения, где могут осаждаться на внутренних поверхностях труб. Кроме то-

го, не успевает сняться все пересыщение раствора, и раствор, смешанный с суспензией ,уходит на стадию охлаждения пересыщенным и это пересыщение снимаемое на стадии охлаждения, также приводит к зарастанию оборудования. Для ликвидации этого необходимо создать такие условия, тобы мелкие кристаллы успевали вырасти, а пересыщение раствора снималось. Разделение потока суспензии на две части в указанном cooTHOTiPHtfH позволяет увеличить время пребывания кристаллов в зоне их роста, что позволяет им подрасти и снять полностью пересьш1ение раствора. На стадию охлаждения поступает раствор, свободный от пересыщения, что предотвращает возможность зарастания оборудования. Большая часть потока, направленная снова на охлаждение, позволяет поддерживать при охлаждении суспензии высокие линейные скорости, что не только увеличивает коэффициент теплопередачи, но и не позволяет оборудованию зарастать за счет турбулизации в них потока.

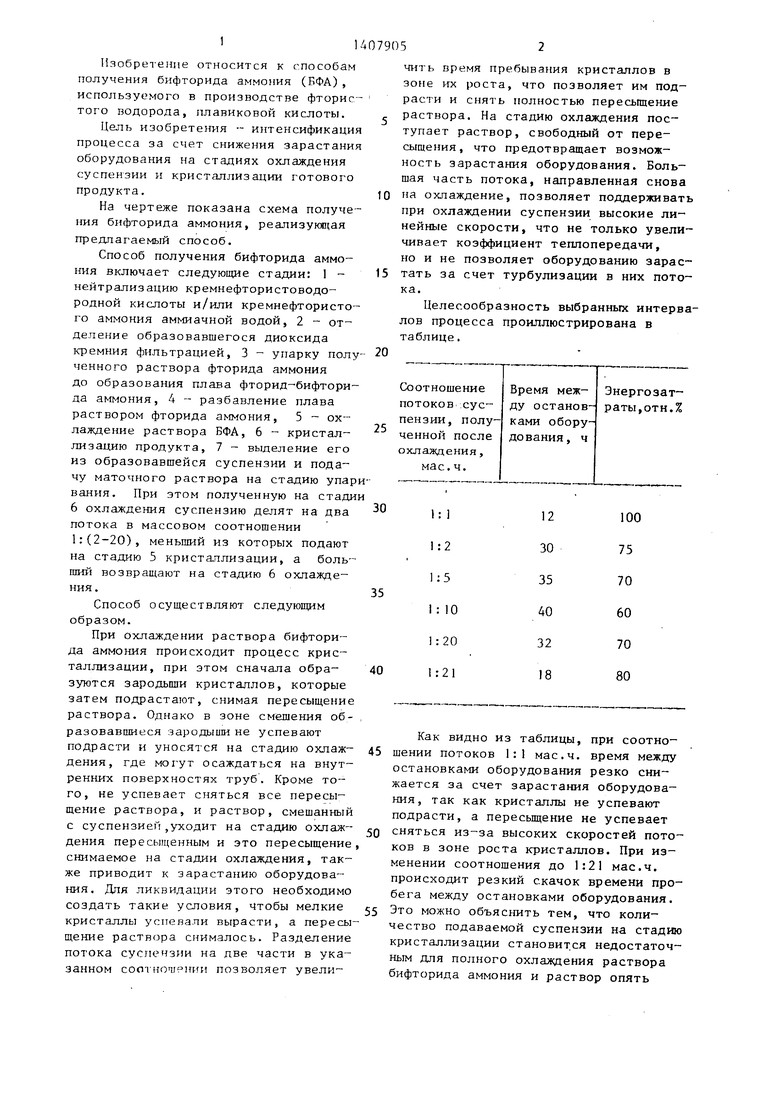

Целесообразность выбранных интервалов процесса проиллюстрирована в таблице.

12 30 35 40 32 18

100

75

70

60

70

80

Как видно из таблицы, при соотно- шении потоков 1:1 мае.ч. время между остановками оборудования резко снижается за счет зарастания оборудования, так как кристаллы не успевают подрасти, а пересыщение не успевает сняться из-за высоких скоростей потоков в зоне роста кристаллов. При изменении соотношения до 1:21 мае.ч. происходит резкий скачок времени пробега между остановками оборудования. Это можно объяснить тем, что количество подаваемой суспензии на стадию кристаллизации становится недостаточным для полного охлаждения раствора бифторида аммония и раствор опять

поступает на охлаждение пересыщенным.

Пример. В реактор с мешалкой и охлаждающей рубашкой непрерывно подают 100 кг/ч 20%--ной кремнефто- ристоводородной кислоты, содержащей 0,5% диоксида кремния и 62,33 кг/ч аммиачной воды. Температура в реакторе 20 С. Полученную суспензию кремне- геля в растворе фторида аммония фильтруют на фильтр-прессе под давлением 4 атм. В результате получают раствор фторида аммония в количестве 191 ,70 кг/ч, содержащий, -%: 15,85;

,8; SiOj, 0,1. Полученный раствор фторида аммония делят на две части. 183,10 кг/ч раствора направляют на упаривание до получения плава (|ггорид-бифторида аммония. На управ- ку подают также 31,76 кг/ч маточного раствора, полученного на стадии кристаллизации бифторида аммония. Упарку ведут при . Получают плав фторид бифторида аммония в количестве

33,46 кг/ч следующего состава,мае.%: NH4HF2 50,85; 27,57; SiO 0,71, который разбавляют 3,6 кг/ч раствора фтористого аммония (оставшаяся часть). Разбавленный раствор бифторида аммония в количестве 41,96 кг/ч охлаждают с температуры 90 С путем смешения его с суспензией бифторида аммония, полученной лосле стадии охлаждения, до 20°С.

Суспензию бифторида аммония, полученную после охлаждения, в количестве 420 кг/ч делят на два потока в соотношении 1:2 .Меньший поток (140 кг/ч) подают на смешение с раствором

БФА (стадия кристаллизации), а остальное возвращают в охладитель. Скорость охлаждения 12 град/мин.

5

- ю т15

За1407905

После центрифугирования получают готовый продукт состава, мас.%: NH4HFg 96,5; 0,5; SiOg 0,1. растание охладителя происходит через 30 ч. Относительные энергозатраты на нагрев воды и промывку оборудования 60%.

Использование предлагаемого способа позволяет интенсифицировать процесс за счет сокращения зарастания оборудования и увеличения времени между его остановками с 10-12 до 30-40 ч, при этом затраты электроэнергии по сравнению с известным способом снижаются на 30-40%.

Формула изобретения

Способ получения бифторида аммония, включающий нейтрализацию кремне- фтористоводородной кислоты и/или кремнефтористого аммония аммиачной водой, отделение образовавшегося диоксида кремния, упаривания раствора полученного фторида аммония до образования плава, фторид-бифторида аммония разбавление последнего, охлаждение разбавленного раствора, кристаллизацию продукта, выделение его и подачу маточного раствора на стадию упаривания, отличающийся тем, что, с целью интенсификации процесса за счет снижения зарастания оборудования на стадиях охлаждения раствора и кристаллизации продукта, суспензию, полученную на стадии охлаждения, делят на два потока в массовом соотношении 1:2-20, меньший из которых подают на стадию кристаллизации, а больший возвращают на стадию охлаждения .

AM. Вода

KCDBK или p-p НФА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бифторида аммония | 1985 |

|

SU1279962A1 |

| Способ получения бифторид-фторида аммония | 1988 |

|

SU1650580A1 |

| Способ получения бифторида аммония | 1984 |

|

SU1230996A1 |

| Способ получения бифторид-фторид аммония и двуокиси кремния | 1976 |

|

SU765211A1 |

| Способ получения бифторид-фторида аммония и белой сажи | 1981 |

|

SU1018907A1 |

| Способ получения кремнефторида аммония | 2016 |

|

RU2614770C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВЫХ ФОСФАТОВ АММОНИЯ | 2008 |

|

RU2368567C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА АММОНИЯ | 2009 |

|

RU2424979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ЦИРКОНИЯ | 1997 |

|

RU2116254C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2003 |

|

RU2234485C1 |

Изобретение относится к способам получения бифторида аммония ,используемого в производстве фтористого водорода и ппавиковой кислоты. Крем- нефтористоводородную кислоту 20%- ной концентрации и/или кремнефторис- тый аммоний нейтрализуют аммиачной водой при 20 С, образовавшийся диоксид кремния отделяют фильтрацией под давлением 4 атм. Получают раствор фторида аммония, содержащий,%: 15,85 0,8 0,1 SiO, который делят на две части. Одну подают на упаривание до получения плава фторид - бифторида аммония. Упарку ведут при . Плав разбавляют другой частью раствора фторида аммония. Разбавленный раствор охлаждают с температуры 90 С путем смешения его с суспензией бифторида аммонля, .полученной после стадии охлаждения, до температуры . Суспензию бифторида аммония, полученную после охлаждения, делят на два потока в соотношении 1:(2-20). Меньший поток подают на смешение с раствором бифторида аммония (стадия кристаллизации), а больший возвращают в охладитель. После центрифугирования получают гото- вый продукт состава, мас.%:Ш.НГ2 96,5; 0,5; SiO 0,1. Зарастание охладителя происходит через 30 ч. Относительные энергозатраты на нагрев воды и промывку оборудования составляют 60%. Изобретение позволяет интенсифицировать процесс за счет сокращения зарастания оборудования и увеличе ния времени между его остановками с 10-12 до 30-40 ч. Затраты электроэнергии снижаются на 30-40%. 1 ил., 1 табл. S (Л vj со о О1

| Способ получения бифторида аммония | 1985 |

|

SU1279962A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-07-07—Публикация

1986-10-02—Подача