vl

;О 0

Ilrno6nc: ;-c i;;ie относится к металлур гин, конкретней к выплавке ванаднй- со.црржар игс сталей в мартеновских печах с кцслой футеровкой.

Цель изобретения - повышение сте- n.efi.M усвоения ванадия, стойкости футероБки, выхода жидкого металла, сокр 1111стп е /ллительности плавки и снижение себестоимости стади.

Способ осуществляется следующим образом.

После тщательноР заправки и разогрева печи на подину заваливают примерно половину чугуна, затем - кис- лшй об(;ротный шлак и ванадиевый металлопродукт в количестве 20-40% от его общего расхода на плавку. Далее загружают отходы или твердую заготовку и. поверх остальной чугун. Осгальпое количество ванадиевого моталлопродукта загружается в период кипения совместно с известняком или доломитом в соотношении 1 :(О,О 1-0,05), причем смесь вводится порциями, равномерно распределенными по поверхности ванны, на шлаковую фазу в количестве 0,25-1,0 кг на 1 кв. м поверхности ванны.

Применение ванадиевого металло- продукта в завалку в количестве 20-40% О : его общего расхода на плавку с пособс 1 вует быстрому формированию оптимального количества малоокисленного 1:цпака. Шлаковая фаза с низкой степенью окисленности позволяет повысить качество металла за счет снижения концентрации неметаллических включени (преимущественно оксидных) , степень восстановления ванадия, стойкость кислой футеровки, выход жидкого металла, а также снизить себестоимость стали за счет уменьше; ля расхода чугуна.

Загрузки ванадиевого металлопро- дукта в два приема (в периоды завалки и кипения) позволяет увеличить степень усвоения ванадия. Совместное использова ие этого материала с известняком или доломитом в период кипения при соблюдении соотношения 1 ; (0,01-0,05) , а также предлагаемый загрузки такой смеси (порциями, равномерно распределенными по поверхности ванны, на шлаковую фазу в количсм:тие 0,025-1,0 кг на 1 кв.м поверхности ванны) обеспечивает поддержание оптимальной жидкотекучести шлака 140-170 NfM по Герти и увеличивает поверхность контакта металла и шлака за счет конвективной диффузии, возникающей при перемешивании ипаковой фазы газообразным двуокси- дом углерода, который образуется при разложении карбонатов. Указанные оптимальные значения вязкости шлака препятствуют развитию процесса газоQ насыщения металла, что, соответственно, приводит к повышению качества металла (ограничено поступление в металл из атмосферы печи кислорода, водорода и серы, снижается количест5 во оксидных неметаллических включений) , степени усвоения ванадия (сни- .жается окисленность шлака и угар этого элемента), стойкости кислой футеровки за счет уменьшения концент0 оксидов железа в шлаке. Кроме того, снижение скорости передачи кислорода из газовой фазы обеспечивает развитие .одной из основных функций кислого процесса - восстановле5 ния кремния углеродом, марганцем и железом ванны, что связано с повышением качества металла и экономным расходованием ферросилиция. Уеели- чегпче поверхности контакта металла

0 и шлака за счет конвективной диффузии обеспечивает повышение качества металла за счет инте}1сификации процесса удаления газов и неметаллических включений, а также увеличивает степень восстановления ванадия до значений, нриближающихся к равновесным ,

Пример. После заправки и разогрева печи на подину заваливают 7,5 т чугуна, за 1-ем кислый оборотный шлак и ванадиевый металлопродукт 0,66 т, углеродистые отходы и поверх- осталь}1ой чугун. Продолжительность завалки 2ч 1 О мин. Плавление шихты Производят согласно заданному тепло-i вому режиму печи. Время плавления 3 ч 35 мин.

Химический состав металла по расплавлению, % : С 1,5 I ; Мп 0, 20; Si 0,04 ; S 0,017; Р 0,025; Сг 0,26; Ni 0,08; Mo 0,06; V 0,04. Химический состав . ипака по расплавлению, %: CaO+MgO 5,84; SiOj 50,5; FeO 17,8; 1,57; ШО 7,7: AljO-j 4,97; S 0, P 0,021; Cr 0 4,26; V Og 1,97; TiOj 0,21.

Жидкотекучесть шлака по расплавлению составляет 160 мм. Процесс кипения плавки разделяется на два

5

0

5

0

периода; рудное и чистое кипение. Период рудного кипения начинается при температуре металла 1530°С присками железной руды. Железная руда присаживается четырьмя порциями. Первые трн порции вводятся в количестве 55 кг каждая. Интервап между этими порциями составляет 20 мин. Последняя порция 27,5 кг вводится через 30 мин после третьей. Ферромолибден вводится в начале периода кипения небольшими порциями. Общий расход его составляет 100 кг.

В период рудного кипения жидко- текучесть шлака составляет 155 мм. Выдержка металла после подачи последней порции железной руды 10 мин. Продолжительность рудного кипения 1 ч 20 мин.

Чистое кипение. Период ачинает- СИ с присадок смеси ванадиевого ме- таллопродукта и карбонатов щелочноземельных металлов (изве1.-ти.чка или доломита). Общий расход смеси 1588,2 кг. Смесь задается в печь пятью порциями по 317,2 кг (5,8 кг/т Выдержка после первой и В1Орой порций 15 мин, после третьей и четвертой 10 мин. уаждая ,ия догружаеся равномерно (в каждое завалочное окно с поворотом хобота за }алочной машины), что обеспечивает распределение смеси данного расхода в коли

честве 0,625 кг/м поверхности ванны. Последняя порция смеси присаживается за 20 мин до раскисления. На время присадок смеси жхдкотекучесть 11шака соста1шяет 155 мм. /

Содержание марганца в метачле в процессе кипения плавки не регламентируется. Восстановление кремния более 0,12% является нежелательным (активный процесс). Легирование плавки хромом производится путем прсадки углеродистого феррохрома (1800 кг) за 30 мин до рас1сисления,

В конце периода кипения жидкоте- кучесть шлака составляет 120 мм. За 15 мин до раскисления производится замер температурь металла (1630 Продолжительность чистого кипения 1 ч 10 мин.

Химический состав металла перед раскислением,%: С 0,97; Мп 0,29; Si О, 12; S 0,017; Р 0,025; Сг 1 ,8; NJ 0, Мо 0,2; V 0,08. Химический состав шлака перед раскислением, %: СаО+ 4MgO 6,5; ,8; FeO 14,0;

0

5

Fe,0 з .З; МпО 9,2; Л1,0 Д,5; S 0,018; Р 0,021; Сг О 6,7; V 0 1,1 ; TiO 20,15.

Раски(и1ение. Раскисление осуществляют силикомарганцем (500 кг) и 25%-ным ферросилицием (150 кг). За 5 мин до выпуска замеряют температуру металла (1610 С). Продолжитель-. ность периода раскисления 1 ч.

Химический состав готового металла, %: С 0,95; МпО,40; Si 0,45; S

0,017; Р 0,025; Сг 1 ,9; Ni 0,08; Mo 0,3; V 0,09. Химический состав конечного шлака, %: CaO+MgO 7,5; 810258,7;

0

5

0

5

0

5

0

5

FeO 14,0; 0,9;

MnO

12,1;

,; S 0,018; Р 0,021; Cr,0 3,4; 1 ,0; TiO,, 0,18.

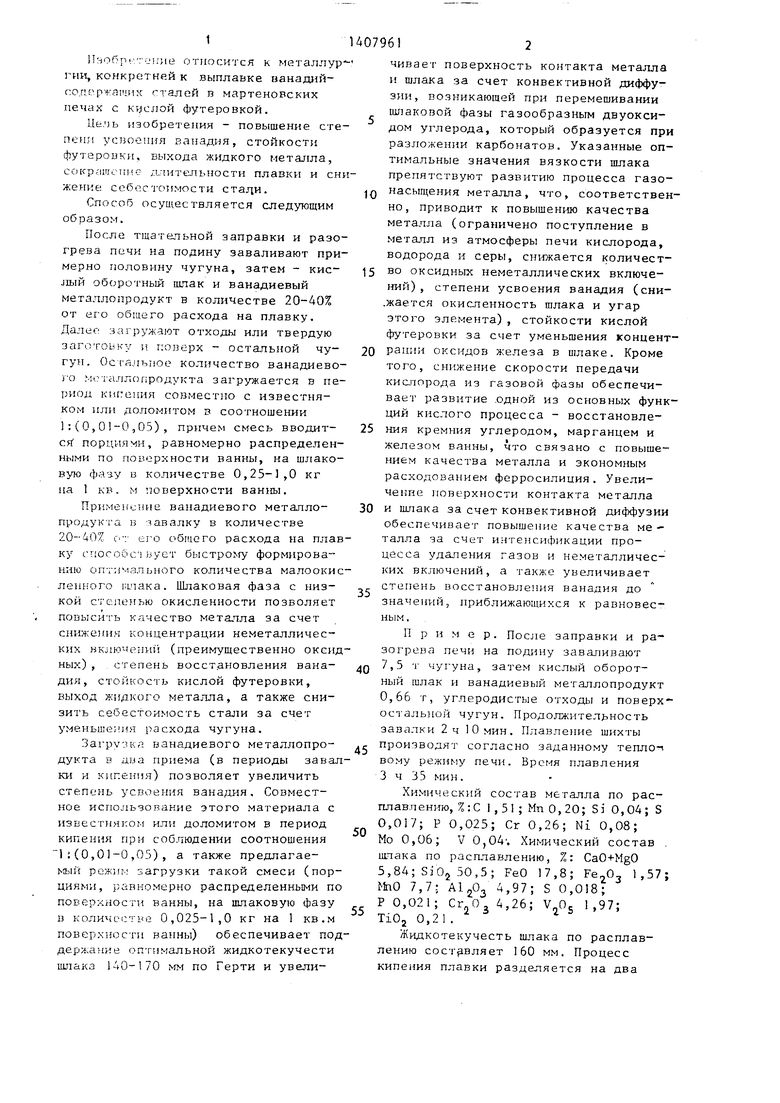

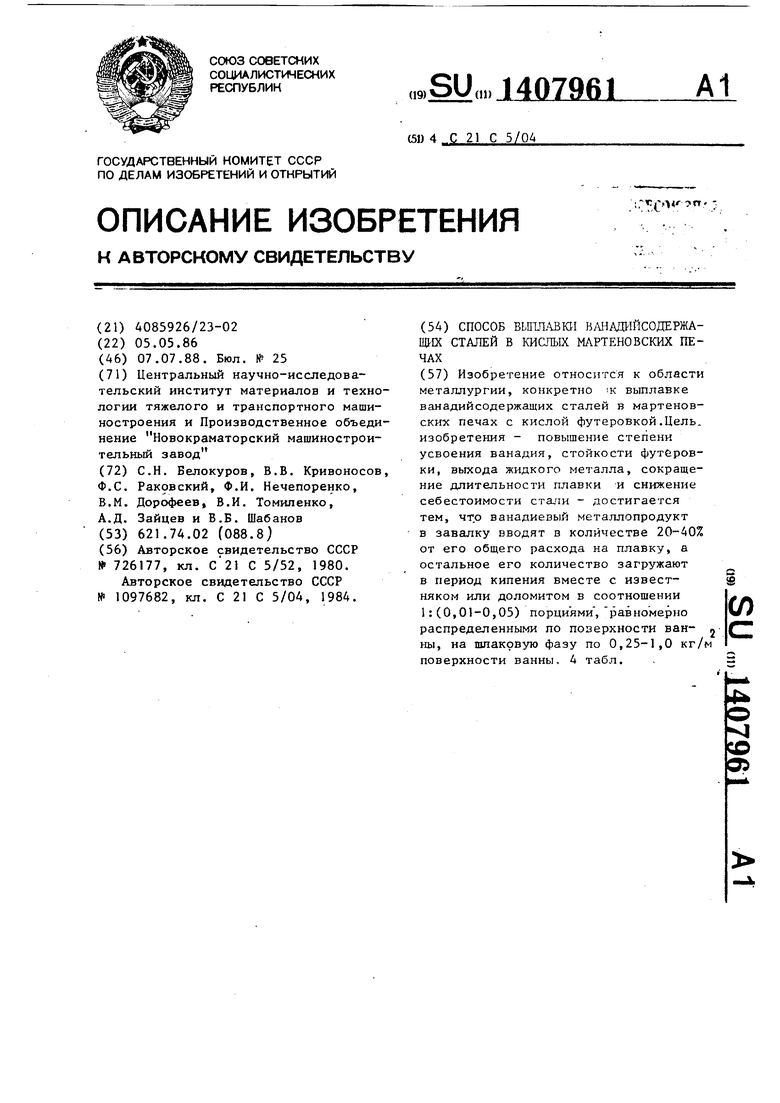

В табл. 1 представлены варианть: технологической схемы осуин стялсния предлагаемого способа выплавки ва- нади1 содержа1цих сталей (варианты 1 и 2 соответствуют граничным пара-метрам расходов материалов, варгант 3 - средним значениям параметров, а варианты 4-17 - отличным от предлагаемых) .

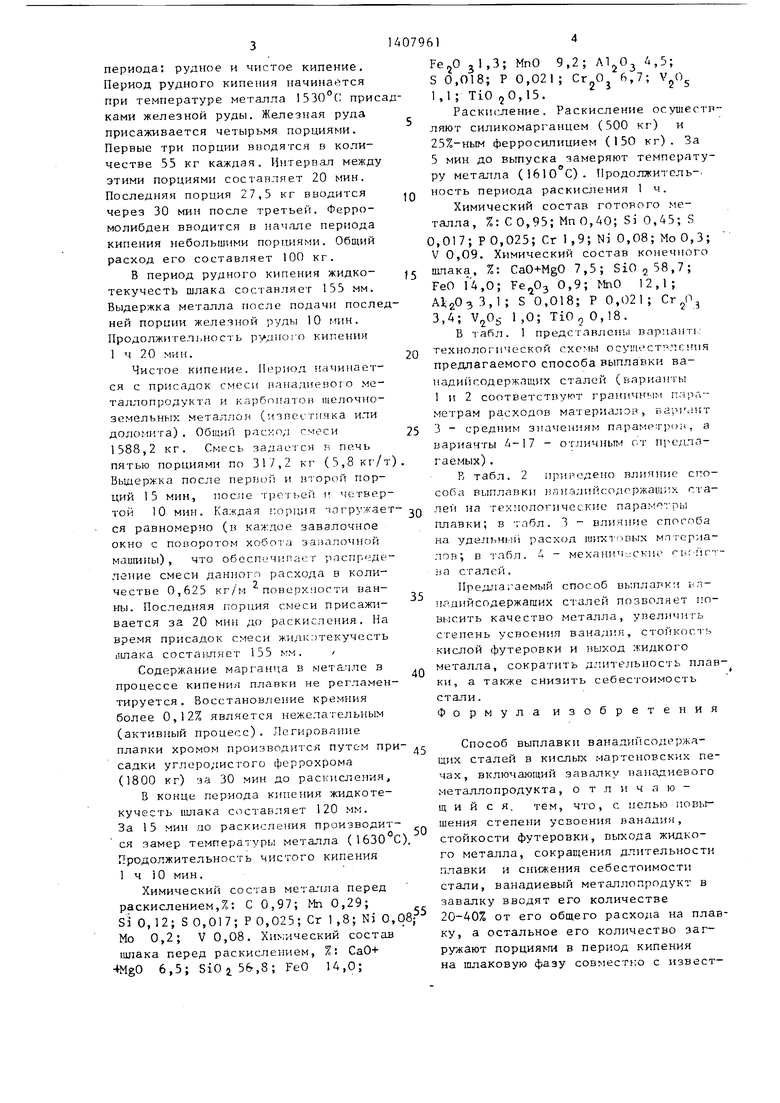

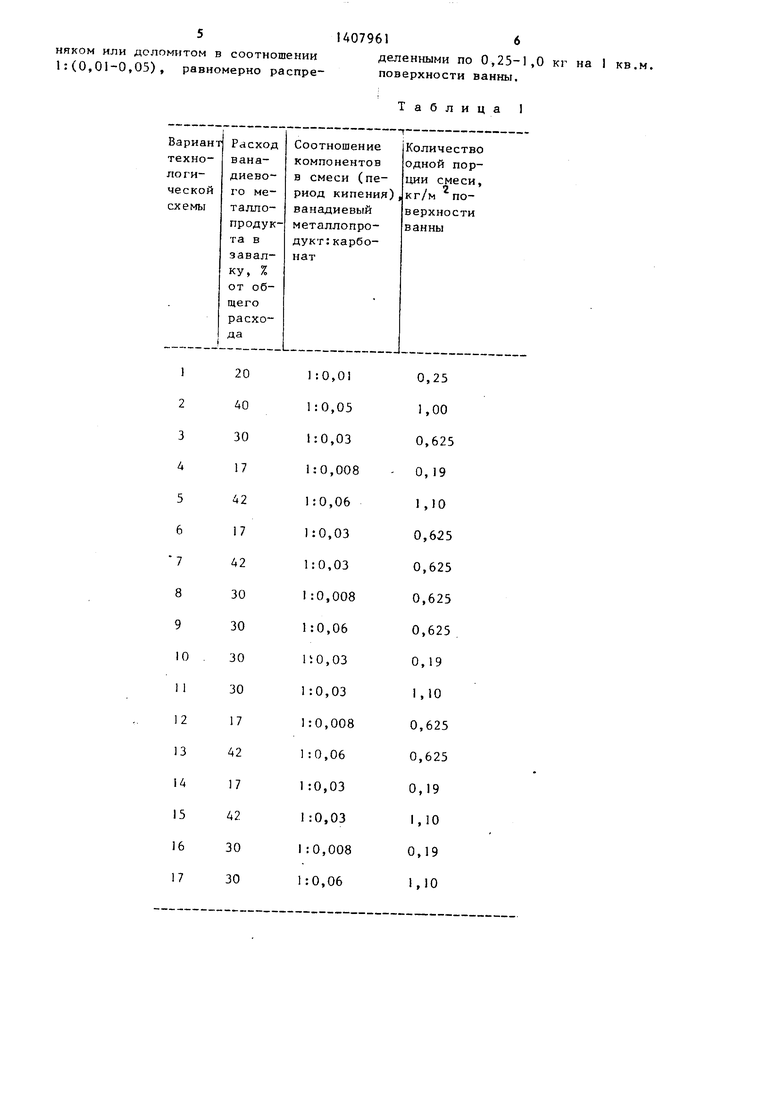

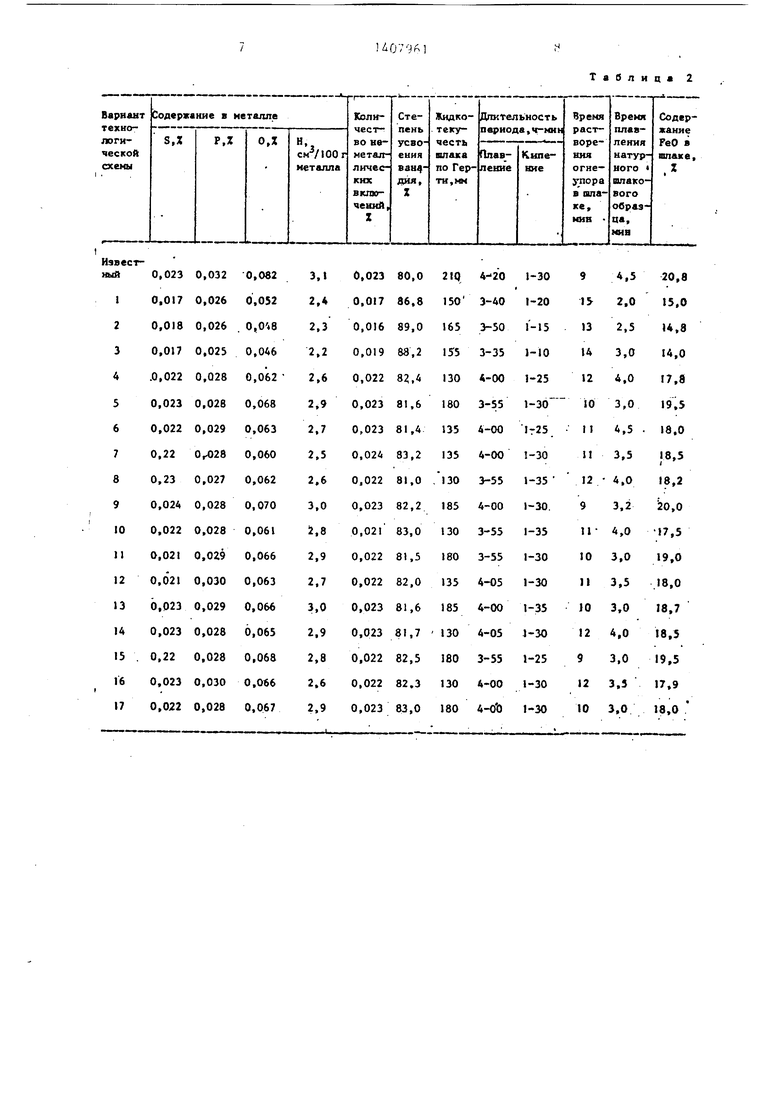

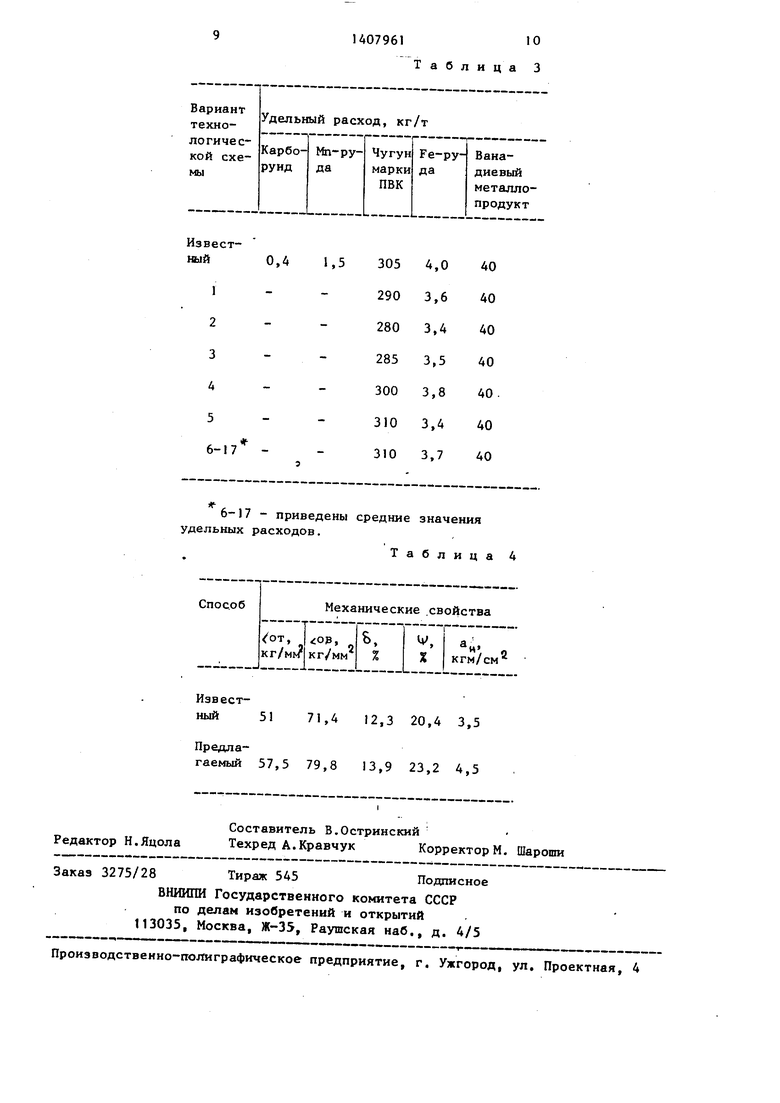

В табл. 2 при1 едено влияние способа выплавки 1 пнадийсох1оржащ; х сталей на техмологическне параметры плавки; в табл. 3 влияние способа на удел1)Ний расход гаш-стгшых мптериа- лов; в табл. 4 - механические свг Г к--;- ia сталей.

Предлагаемъ1Й способ выплавки ьп- надийсодержащих сталей позволяет повысить качество металла, увеличигь степень усвоения ванадия, стойкость кислой футеровки и выход жидкого металла, сократить длительносч Ь плавки, а также снизить себестоимость стали. Формула изобретения

Способ выплавки ванад н 1содержа- цих сталей в кислых мартеновских печах, включающий завалку ванадиевого металлопродукта, отличающийся, тем, что, с целью повышения степени усвоения ванадия, стойкости футеровки, выхода жидкого металла, сокращения длительности плавки и снижения себестоимости стали, ванадиевый металлопродукт в завалку вводят его количестве 20-40% от его общего расхода на плавку, а остальное его количество загружают порцияьл1 в период кипения на шлаковую фазу совместг о с извест514079616

няком или доломитом в соотношении деленными по 0,25-1,0 кг на I кв,м. 1:(О,01-0,05), равномерно распре- поверхности ванны.

Таблица 1

Таблица 2

140796110

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Легирующая смесь | 1988 |

|

SU1560568A1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1089144A1 |

| Способ получения ванадийсодержащих сталей | 1986 |

|

SU1355632A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2009 |

|

RU2404263C1 |

| Способ выплавки высокомарганцевой ванадийсодержащей литейной стали | 1991 |

|

SU1803432A1 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

| Способ выплавки ванадийсодержащих сталей | 1978 |

|

SU663728A1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

Изобретение относится к области металлургии, конкретно .к вьтлавке ванадийсодержащих сталей в мартеновских печах с кислой футеровкой.Цель, изобретения - повышение степени усвоения ванадия, стойкости футеровки, выхода жидкого металла, сокращение длительности плавки и снижение себестоимости стали - достигается тем, чт.о ванадиевый металлопродукт в завалку вводят в количестве 20-40% от его общего расхода на плавку, а остальное его количество загружают в период кипения вместе с известняком или доломитом в соотношении 1: (0,01-0,05) порциями , равномерно распределенными по поверхности ван- п ны, на шпакрвую фазу по 0,25-1,0 кг/м поверхности ванны. 4 табл. Ш (Л

| Способ выплавки стали | 1977 |

|

SU726177A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1097682A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-07—Публикация

1986-05-05—Подача