Изобретение относится к металлургии, в частности к выплавке в электродуговых печах высокомарганцевой литейной стали для изготовления литых деталей методом переплава отходов или сплавления.

Целью изобретения является повышение хладостойкости стали, увеличение долговечности литых деталей и повышение степени усвоения сталью марганца и ванадия.

Способ предусматривает получение в период плавления металлического расплава, содержащего 0,65-0,90% кремния и 7,5- 9,0% марганца, и последующее рафинирование металла в течение 15-30 мин образовавшимся печным шлаком,обра- батываемым присадками дробленого угле- родсодержащего материала порциями по 4-6 кг/м площади ванны через 5-10 мин.

Предлагаемый способ может быть использован при выплавке в дуговых электропечах методом переплава стали типа

110ПЗЛ-120Г10ФЛ, используемой для отливки звеньев гусениц сельскохозяйственных тракторов.

Преимущества предлагаемого способа в отличие от известных заключается в том, что он позволяет осуществить целенаправленное положительное воздействие на количество, морфологию и распределение оксидных НВ в стали, химический состав образующегося при плавке шлака.

Регламентация состава металла по содержанию кремния и марганца в период плавления позволяет получить металл с высокой активностью сильного раскислителя- кремния - и с пониженной активностью марганца. При взаимодействии металла такого состава с печным шлаком, печной атмосферой и образовавшимися в стали НВ, формируется м алоокисленный шлак с низким содержанием оксидов железа и марган- ца(тормозятся процессы образования

СО

С

00

О

:со со ю

новых НВ, происходит восстановление марганца из ранее образовавшихся НВ.

Дальнейшая обработка шлака углерод- содержащим материалом по предложенному режиму, при указанном составе металла, позволяет осуществить рафинировку металла от значительной части содержащихся в ней НВ и существенно изменить химический состав оставшихся НВ в сторону снижения в них концентрации оксидов марганца, благодаря чему НВ не образуют пленочных включений, а разлагаются отдельными глобулями по объему металла, что обуславливает повышение физико-механических свойств стали, прежде всего хладо- стойкость и долговечность стальных изделий,

Наряду с повышением качества стали обработка шлака углеродсодержащим материалом по предлагаемому режиму, без использования известняка, оказывающего окислительное воздействие на шлак, и ферросилиция позволяет существенно уменьшить массу шлака и содержание в нем оксидов марганца, за счет чего достигается повышенное усвоение сталью легирующих элементов - марганца и ванадия.

Параметры предлагаемого способа выплавки определены экспериментально из следующих условий.

При концентрации кремния в металле менее 0,65% его восстановительная способность невелика и не оказывает заметного влияния на процессы образования и модификации состава НВ, формирования печного шлака и, следовательно, на качественные характеристики стали и степень усвоения легирующих элементов. При концентрации кремния более 0,9% может быть превышен предел, допускаемый по ГОСТ.

Содержание в металле марганца ниже 8,5% вызывает необходимость больших присадок марганцевых ферросплавов в доводку, при этом в металл вносится дополнительное количество НВ и газов, снижается температура металла и ухудшается его качество. Содержание марганца выше 9,0% приводит к его усиленному окислению и снижению качественных характеристик металла, увеличению потерь марганца с печным шлаком.

Продолжительность рафинировки менее 15 мин не обеспечивает достаточно полного протекания восстановительных процессов между металлом, шлаком и НВ и положительного влияния на качество стали, а при продолжительности более 30 мин отмечается снижение положительного эффекта вследствие развития активного

взаимодействия между футеровкой ванны с одной стороны и металлом и шлаком с другой.

Разовая присадка углеррдсодержаще-го материала менее 4,0 кг/м площади ванны не позволяет достичь восстановительной печной атмосферы и достаточной скорости восстановления в шлаке оксидов железа и марганца, обеспечивающих повышение качества металла и степени усвоения легирующих элементов. При добавке углеродсодержащего} материала более 6,0 кг/м положительный эффект не увеличивается и возможно науглероживание металла

5 выше допустимого предела содержания углерода.

Интервал между разовыми присадками углеродсодержащего материала менее 5 мин приводит к его избытку, не дающему

0 положительного эффекта и ведущему к науглероживанию металла, а увеличение интервала сверх 10 мин не позволяет непрерывно поддерживать в газовой фазе печи и в шлаке высокий восстановительный потенциал,

5 обеспечивающий активное и полное протекание рафинировочных процессов и, следовательно, высокое качество стали.

П р и м е р. В основной дуговой электропечи на однотипной шихте методом пере0 плава отходов выплавляли стали марки 120ПОФЛ (ГОСТ 977-88), содержащую, %: углерод 1,26, кремний 0,81, марганец 10,2, ванадий 0,04, фосфор 0,11 (значения усреднены), Шихта состояла из 80% отходов этой

5 стали, 20% стальной стружки и добавок известняка, ванадиевого конвертерного шлака и молотого кокса.

При выплавке стали по известному способу ванадиевый шлак в количестве 40% от

0 необходимого для получения в стали заданного содержания ванадия вводили в завалку в смеси с известняком и молотым коксом в соотношении 7:150:15 (оптимальный вариант). После расплавления металла и рафини5 ровочной выдержки металл доводился по химическому составу и температуре, обрабатывался корректирующей смесью, содержащей, %: алюминий 12, молотый кокс 7, криолит 6, щелочно-земельные металлы 12,

0 окислы ниобия, тантала, циркония, титана 6, известь - остальное в количестве 6,5 кг/т, и выпускался в ковш,

При выплавке стали по предлагаемому способу ванадиевый шлак вводился в завал5 ку в количестве, необходимом для получения в стали заданного содержания ванадия в смеси с молотым коксом. Количество добавляемого в завалку известняка не изменялось. В процессе плавления, после расплавления 2/3 - 3/4

шихты, добавками кремнистых и марганцевых ферросплавов концентрацию кремния в металле доводили до 0,60-0,95%, а марганца до 7,0-9,5%. После расплавления шихты проводили рафинировку металла, обрабатывая шлак в течение,15-55 мин разовыми присадками молотого кокса по 3-6,5 кг/м площади ванны через 7-18 мин и выпускали металл в ковш, За 10-15 мин до выпуска корректировали содержание марганца присадкой марганцевых ферросплавов.

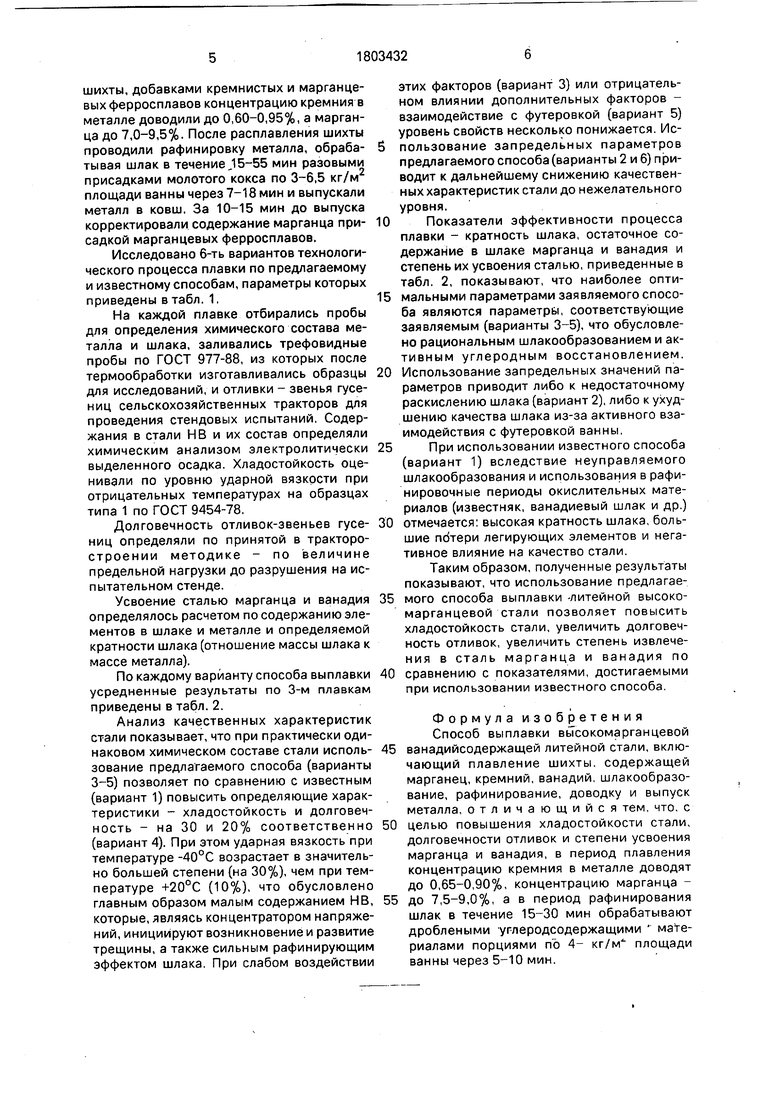

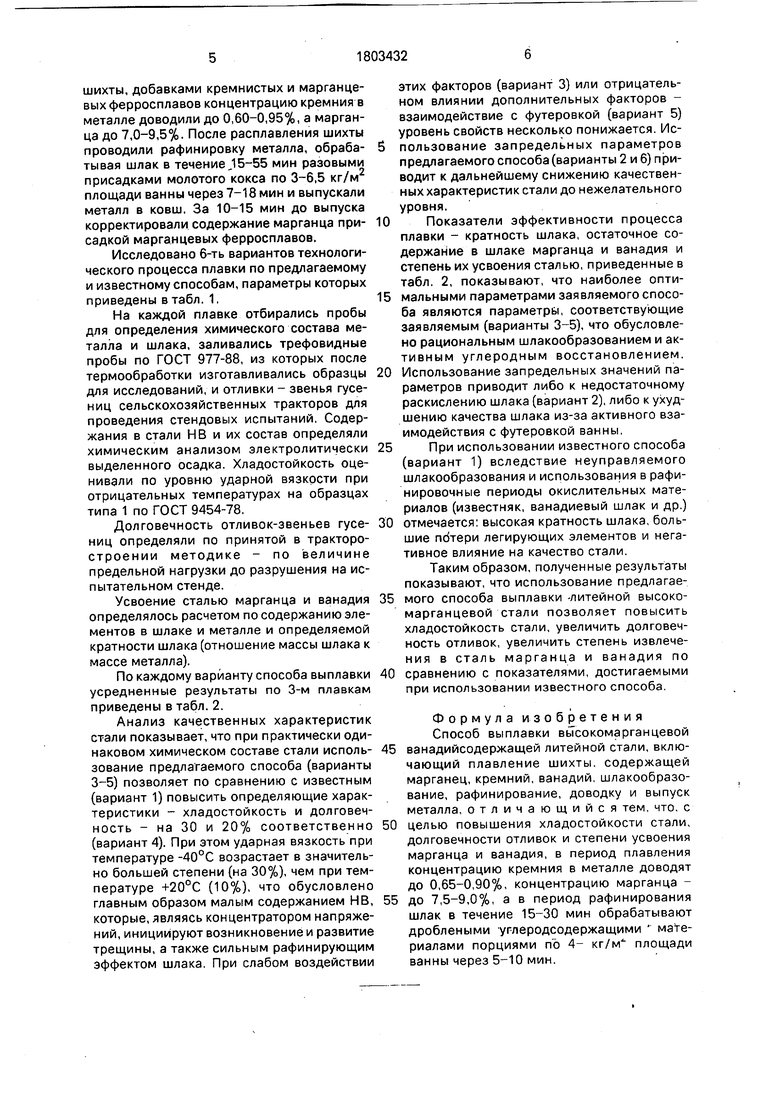

Исследовано 6-ть вариантов технологического процесса плавки по предлагаемому и известному способам, параметры которых приведены в табл. 1.

На каждой плавке отбирались пробы для определения химического состава металла и шлака, заливались трефовидные пробы по ГОСТ 977-88, из которых после термообработки изготавливались образцы для исследований, и отливки - звенья гусениц сельскохозяйственных тракторов для проведения стендовых испытаний. Содержания в стали НВ и их состав определяли химическим анализом электролитически выделенного осадка. Хладостойкость оценивали по уровню ударной вязкости при отрицательных температурах на образцах типа 1 по ГОСТ 9454-78.

Долговечность отливок-звеньев гусениц определяли по принятой в тракторостроении методике - по величине предельной нагрузки до разрушения на испытательном стенде.

Усвоение сталью марганца и ванадия определялось расчетом по содержанию элементов в шлаке и металле и определяемой кратности шлака (отношение массы шлака к массе металла).

По каждому варианту способа выплавки усредненные результаты по 3-м плавкам приведены в табл. 2.

Анализ качественных характеристик стали показывает, что при практически одинаковом химическом составе стали использование предлагаемого способа (варианты 3-5) позволяет по сравнению с известным (вариант 1) повысить определяющие характеристики - хладостойкость и долговечность - на 30 и 20% соответственно (вариант 4). При этом ударная вязкость при температуре -40°С возрастает в значительно большей степени (на 30%), чем при температуре +20°С (10%), что обусловлено главным образом малым содержанием НВ, которые, являясь концентратором напряжений, инициируют возникновение и развитие трещины, а также сильным рафинирующим эффектом шлака. При слабом воздействии

этих факторов (вариант 3) или отрицательном влиянии дополнительных факторов - взаимодействие с футеровкой (вариант 5) уровень свойств несколько понижается. Использование запредельных параметров предлагаемого способа (варианты 2 и 6) приводит к дальнейшему снижению качественных характеристик стали до нежелательного уровня.

Показатели эффективности процесса плавки - кратность шлака, остаточное содержание в шлаке марганца и ванадия и степень их усвоения сталью, приведенные в табл. 2, показывают, что наиболее оптимальными параметрами заявляемого способа являются параметры, соответствующие заявляемым (варианты 3-5), что обусловлено рациональным шлакообразованием и активным углеродным восстановлением.

Использование запредельных значений параметров приводит либо к недостаточному раскислению шлака (вариант 2), либо к ухудшению качества шлака из-за активного взаимодействия с футеровкой ванны.

При использовании известного способа (вариант 1) вследствие неуправляемого шлакообразования и использования в рафинировочные периоды окислительных материалов (известняк, ванадиевый шлак и др.)

отмечается: высокая кратность шлака, большие пбтери легирующих элементов и негативное влияние на качество стали.

Таким образом, полученные результаты показывают, что использование предлагаемого способа выплавки -литейной высокомарганцевой стали позволяет повысить хладостойкость стали, увеличить долговечность отливок, увеличить степень извлечения в сталь марганца и ванадия по

сравнению с показателями, достигаемыми при использовании известного способа.

Формула изобретения Способ выплавки высокомарганцевой

ванадийсодержащей литейной стали, включающий плавление шихты, содержащей марганец, кремний, ванадий, шлакообразование, рафинирование, доводку и выпуск металла, отличающийся тем, что, с

целью повышения хладостойкости стали, долговечности отливок и степени усвоения марганца и ванадия, в период плавления концентрацию кремния в металле доводят до 0,65-0,90%, концентрацию марганца до 7,5-9,0%, а в период рафинирования шлак в течение 15-30 мин обрабатывают дроблеными углеродсодержащими материалами порциями по 4- кг/м площади ванны через 5-10 мин.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1108109A1 |

| Способ выплавки стали и смесь для легирования стали | 1982 |

|

SU1073292A1 |

| Способ выплавки ванадийсодержащей стали | 1982 |

|

SU1014919A1 |

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2133782C1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| Способ выплавки ванадийсодержащих сталей | 1978 |

|

SU663728A1 |

| Способ выплавки стали | 1980 |

|

SU954431A1 |

| Смесь для легирования и модифицирования стали | 1984 |

|

SU1266877A1 |

| Способ выплавки ванадиевых сплавов | 1982 |

|

SU1068495A1 |

Сущность изобретения: для повышения хладостойкости, увеличения долговечности литых деталей и повышения степени усвоения марганца и ванадия в период плавления доводят концентрацию кремния в металле до 0,65-0,90%, концентрацию марганца до .7,5-9,0%, а в период рафинировки шлак в течение 15-30 мин обрабатывают дроблеными углеродсодержащими материалами порциями по 4-6 кг/м площади ванны через 5-10 мин. 2 табл.

Известный способ Введение в завалку смеси - ванадиевый шпак:известняк:молотый кокс в

™солении 7:150:15, в количестве . стали; Введение доводку Оптимальное соот- в количестве 6,3 кг/т смеси - алюминии 124, ЦЗН 10, молотый кокс /, параметров ванадиевый шлак 40S. крислит 64, оксиды тугоплавких металлов 6. известь 19%.

ТаблицаЗ

| Способ выплавки высокомарганцевой стали | 1986 |

|

SU1344783A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1452114, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-23—Публикация

1991-04-01—Подача