sj

;о ел

Изобретение относится к термической обработке стали и может быть использовано в машиностроении, при изготовлении сит и других перфорированных изделий для целлюлозно-бумажной, химической и других отраслей промьпи- ленности.

Цель изобретения - удешевление процесса путем уменьшения трудоемкости, энергоемкости и сокращения числа операций в технологическом цикле при одновременном сохранении высокого качества поверхности отверстий.

Согласно предлагаемому способу, включающему нагрев заготовки, выдержку, сверление и полирование, заготовку нагревают в сульфофрезоле до 22О- и выдерживают в течение 2- 2,5 ч.

Предлагаемый способ изготовления сит обеспечивает высокое их качество и значительно упрощает процесс за счет исключения операций пластического деформирования поверхности заготовки. Кроме того, снижается трудо- и энергоемкость процесса, так как температура нагрева уменьшается в 2 раза, а продолжительность выдержки - в 3-А раза.

Нагрев в сульфофрезоле до 180- 200 С с выдержкой 3-4 ч используется для жидкостного сульфидирования ме- таллокерамических материалов. Целью этой операции является улучшение про тивозадирных свойств и предотвращени схватывания трущихся поверхностей. Тов. повьшенне износостойкости изделий.

Нагрев в сульфофрезоле до 220- 250 С с выдержкой 2-2,5 ч позволяет достичь высокого качества сит при упрощении процесса их изготовления и повышения его экономичности за сче изменения структурного состояния поверхностного слоя.

Способ осуществляют следующим образом.

Заготовки из листовой нержавекмцей стали промьштенной выплавки толщиной 5 мм, размером 10001 2000 мм загружают в ванну, наполненную сульфо- фрезолом, ванну помещают в печь, разогревают до 220-250°С и выдерживают при этой температуре в течение ,5 ч. Затем заготовки вынимают и осуществляют сверление на 56-шпиндельных станках-автоматах стандартны0

5

0

5

0

5

0

5

0

5

ми цилиндрическими сверлами 0 1,6мм из стали с задним углом заточки 30 и углом в плане 1А0°с испольтованием смазочно-охлаждающей жидкости - 5%- ной водной эмульсии ЭТ-2.

Режим резания: частота вращения шпинделя 1240 об/мин, подача 64 мм/мин. После сверления проводят электролитическое полирование в электролите следующего состава: 60% + 20% HjSO + 20% , при 70°С. Плотность тока составляет 150 А/дм.

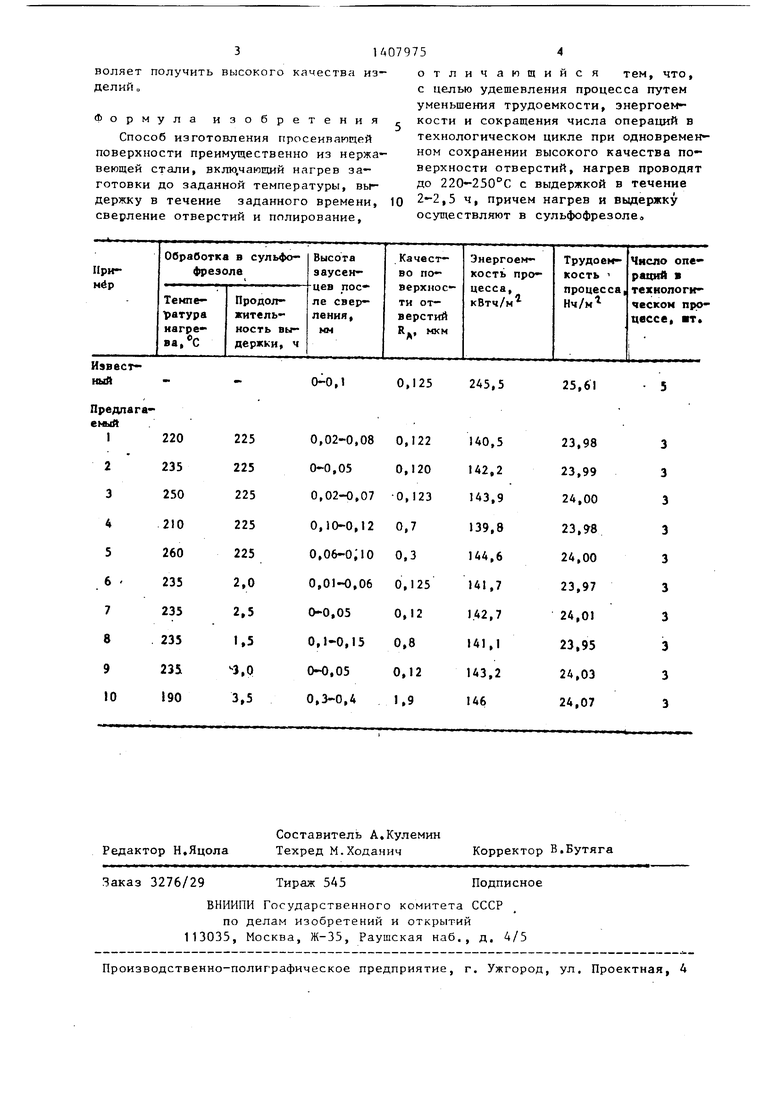

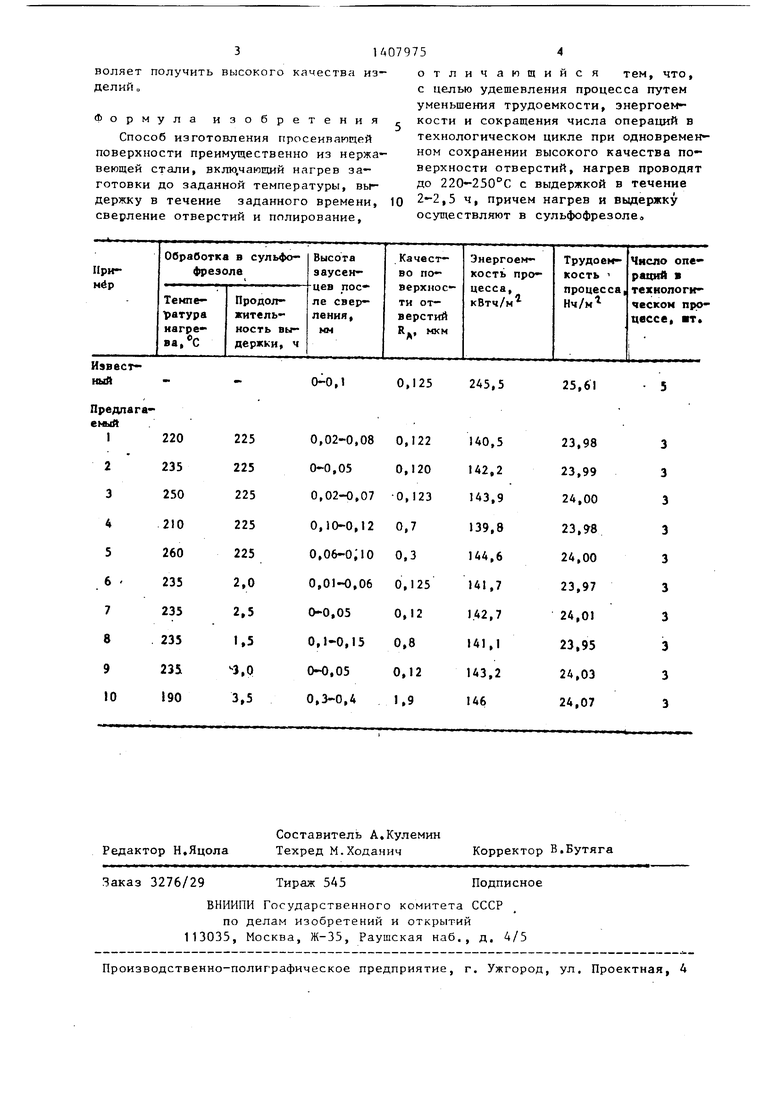

Примеры осуществления предлагаем- мого и известного способов изготовления просеивающей поверхности и полученные экспериментальные результаты представлены в таблице.

Энергоемкость процесса изготовления сит определяют в расчете на 1 м просеивающей поверхности. Трудоемкость процесса изготовления просеивающей поверхности определяют по известным нормам времени.

Анализ экспериментальных данных показывает, что изготовление сит по предлагаемому способу позволяет получить такое же высокое их качество, как и по известному, но при этом сократить две технологические операции, снизить энергоемкость процесса на 41%,

Лучпее качество поверхности отверстий и минимальная высота заусен- цев достигаются при нагреве заготовки в сульфофрезоле до 220-250 с и ее вьщержке в течение 2-2,5 ч (примеры 1-3, 6 и 7)о Снижение температуры нагрева (пример 4) дает дополнительное снижение энергоемкости процесса, но вызывает при сверлении увеличение размера заусенцев и ухудшение качества поверхности отверстий, что недопустимо. Повышение температуры нагрева до 260 с (пример 5) вызывает общее ухудшение эффектао Сокращение продолжительности вьщержки в сульфофрезоле до 1,5 ч (пример 8) вызывает ухудшение качества сит,что недопустимо. Увеличение продолжительности выдержки до 3,0 ч (пример 9) не дает дополнительного улучшения качества сит, вызывая увеличение трудо- и энергоемкости процесса, что неэкономично.

I

Обработка заготовок при изготовлении сит по известным температурно-временным режимам (пример 10) не позволяет получить высокого качества изделий „

отличающийся тем, что, с целью удешевления процесса путем уменьшения трудоемкости, энергоем кости и сокращения числа операций в

Формула изобретения

Способ изготовления просеивающей технологическом цикле при одновремен- псверхности преимущественно из нержа- ном сохранении высокого качества по- веющей стали, вклю,чающий нагрев заготовки до заданной температуры, вы-

верхности отверстий, нагрев проводят до 22О-250 С с выдержкой в течение

держку в течение заданного времени, 10 2-2,5 ч, причем нагрев и выдержку сверление отверстий и полирование, осуществляют в сульфофрезоле.

з1А079754

отличающийся тем, что, с целью удешевления процесса путем уменьшения трудоемкости, энергоем кости и сокращения числа операций в

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления просеивающей поверхности | 1984 |

|

SU1276372A1 |

| Способ изготовления режущего инструмента из быстрорежущей стали | 1989 |

|

SU1765211A1 |

| Способ изготовления заготовок из порошков быстрорежущей стали | 1986 |

|

SU1463390A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИНКОВ СПОРТИВНОГО ОРУЖИЯ | 1992 |

|

RU2037128C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2011 |

|

RU2461530C1 |

| СПОСОБ ПРОИЗВОДСТВА СУДОВЫХ ДЛИННОМЕРНЫХ ПОЛЫХ ВАЛОВ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ МАЛОМАГНИТНЫХ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2007 |

|

RU2387494C2 |

| СПОСОБ ПРОИЗВОДСТВА СУДОВЫХ ДЛИННОМЕРНЫХ ПОЛЫХ ВАЛОВ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ МАЛОМАГНИТНЫХ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2007 |

|

RU2387499C2 |

| Способ термической обработки крупных поковок | 1984 |

|

SU1382861A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2725441C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МИКРОЭЛЕКТРОКЛАПАНОВ ИЗ СТАЛИ 16Х-ВИ | 1994 |

|

RU2090628C1 |

Изобретение относится к области термической обработки стали и может быть использовано при изготовлении сит и других перфорированных изделий для целлюлозно-бумажной, химической и Других отраслей промьшшениости. Цель изобретения - удешевление процесса путем уменьшения трудоемкости, энергоемкости и сокращения числ операций в технологическом цикле при одновременном сохранении высокого качества поверхности отверстий. Б способе, включающем нагрев заготовки, вЬщержку, сверление, шлифование и полировку, нагрев заготовки осуществляют в сульфофрезоле до 220-250 с и выдерживают в течение 2-2,5 ч. Нагрев в сульфофрезоле позволяет улучшить качество сит за счет изменения структурного состояния поверхностного слоя. 1 табл. (Л

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Способ изготовления просеивающей поверхности | 1984 |

|

SU1276372A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-07-07—Публикация

1986-12-22—Подача