Изобретение относится к области металлургии в частности к вакуумной термообработке мелкоразмерных деталей из магнитомягкой высокохромистой стали, предназначенной для изготовления элементов магнитопроводов изделий, работающих в повышенной влажности и агрессивных средах. Изобретение может найти применение в приборостроении, космической технике и электротехнических производствах.

Известен способ термической обработки деталей из стали 16Х, предусматривающий вакуумный нагрев окончательно обработанных изделий или заголовок при температуре 1175 ±25oC в вакууме 10-4 мм рт.ст. выдержку в течение 4 6 ч и охлаждение со скоростью 100oC/ч до 200oC (Сплавы прецизионные магнитомягкие, ГОСТ 10160-75, с. 32 табл. 1 аналог). При этом прецизионные детали приборостроения после доводки как правило, подвергают стабилизирующему отпуску при 525oC в течение 4 6 ч в вакууме 10-4 мм рт.ст. (ОСТ 92-1560-80. Детали из магнитомягких материалов. Термическая обработка, с. 2, с. 25).

Недостатками способа является весьма высокая трудоемкость, нестабильность механических свойств, связанная с ростом зерна при отжиге, неудовлетворительная обрабатываемость и наволакивание при притирке, доводке классных поверхностей микроклапанов.

Наиболее близким заявляемому является способ обработки деталей из стали 16Х-ВИ, предусматривающий вакуумный отжиг и кратковременную плазменную химико-термическую обработку якорей микроклапанов в окончательно обработанном виде и минимальную притирку по рабочей поверхности.

В качестве заключительных операций по названной технологии предусматривается также пассивация и низкотемпературное старение [1 - прототип]

Способ имеет недостатки -ограниченность применения, повышенная трудоемкость обработки и износостойкость рабочих поверхностей не выше цементованных высокохромистых сталей при удовлеторительной коррозионной стойкости.

Цель изобретения повышение однородности свойств, сокращение трудоемкости, повышение износостойкости мелкоразмерных деталей микроэлектроклапанов. Предусматривается также повышение класса чистоты поверхности деталей и снижение деформации при улучшении коррозионной стойкости.

Предложенное техническое решение включает вакуумный отжиг механически обработанных деталей при температуре 960 980oC с выдержкой в течение 2,5 3,5 ч в вакууме 10-5 мм рт.ст и охлаждением со скоростью 110 - 130oC/ч до 300 500oC и вакуумное старение зеркально доведенных деталей при температуре 350 530oC с одновременным ионоплазменным напылением нитрида титана слоем 3 5 мкм. Предусмотрено также проведение нагрева при отжиге и старении с регламентированными скоростями.

Способ практически осуществлен в мелкосерийном производстве приборного участка микроклапанов подачи рабочих тел в изделиях космической техники.

Якоря цилиндрические мелкоразмерные высотой до 10 мм и корпуса магнитных клапанов изготовляли из стали 16Х-ВИ по ГОСТ 10994-74 и по ТУ-14 847-73 из прутков диаметром 12 18 мм.

Вакуумный отжиг проводили в колпаковых печах вакуумных СГВ-2.4/15М и СГВ-2.4/15И2 с автоматическим регулированием и записью режимов по лекалам.

Притирку и полирование рабочих поверхностей проводили на станках 4 "Нерис" с использованием супермикронных алмазных паст, вакуумное ионоплазменное напыление в процессе старения деталей проводили на установках ИПН КГУ-2М и МИР-3М.

Пример.

Клапанный якорь диаметром 8 мм и высотой 10 мм изготовляли из стали 16Х-ВИ и отжигали в вакууме 10-5 мм рт.ст с нагревом со скоростью 800oC/ч, при температуре 960oC выдерживали в течение 3,5 ч, а затем охлаждали до 300oC co cкоростью 130oC/ч, далее с печью до 100oC произвольно.

Притирку и полирование уплотнительной части проводили до класса чистоты Pa 0,063 мкм и осуществляли напыление нитрида титана в ионной плазме при температуре 530oC слоем 3 мкм.

В результате обработки получены якоря с равномерной зернистой структурой и магнитными свойствами индукцией B100 0,43 Тл, B2500 1,45 Тл, B10000 1,67 Тл при коэрцитивной силе Hc 38А/м, что в интервале рабочих напряженностей полей микроклапана обеспечивало высокую его работоспособность.

Прочное адгезионное соединение слоя нитрида титана при высокой микротвердости и зеркальной чистоте поверхности привело к повышению ресурса работы в 1,3 раза. Одновременно практически исключена деформация деталей, трудоемкость обработки сократилась до 2,4 ч/шт или в 1,7 раза меньше, чем при обработке по известному способу и в 2 раза ниже, чем по стандартизированным режимам.

Пример.

Корпуса и седла микроклапанов из стали 16Х-ВИ обрабатывали и изготовляли по разработанной новой технологии.

Вслед за токарной обработкой и шлифованием посадочных мест проводили вакуумный отжиг при температуре 980oC в течение 3,5 ч с нагревом со скоростью 600oC/ч и охлаждением в вакууме 10-5 мм рт.ст со скоростью 110oC/ч до 350oC.

После полирования рабочих поверхностей проводили ионоплазменное напыление нитрида титана в процессе отпуска стабилизирующего при температуре 350oC с образованием слоя толщины 5 мкм, охлаждение вели с идентичной высокотемпературному отжигу скоростью.

Получены практически зеркальные без деформации изделия с высокими магнитными свойствами индукции B10000 1,77 Тл, коэрцитивной силе Hc 34 А/м. Суммарное время обработки партии деталей сократилось с 37 ч до 25 ч.

Повысилась коррозионная стойкость, износостойкость деталей, ресурс работы достиг 28•106 циклов или выше, чем во всех известных способах изготовления и обработки.

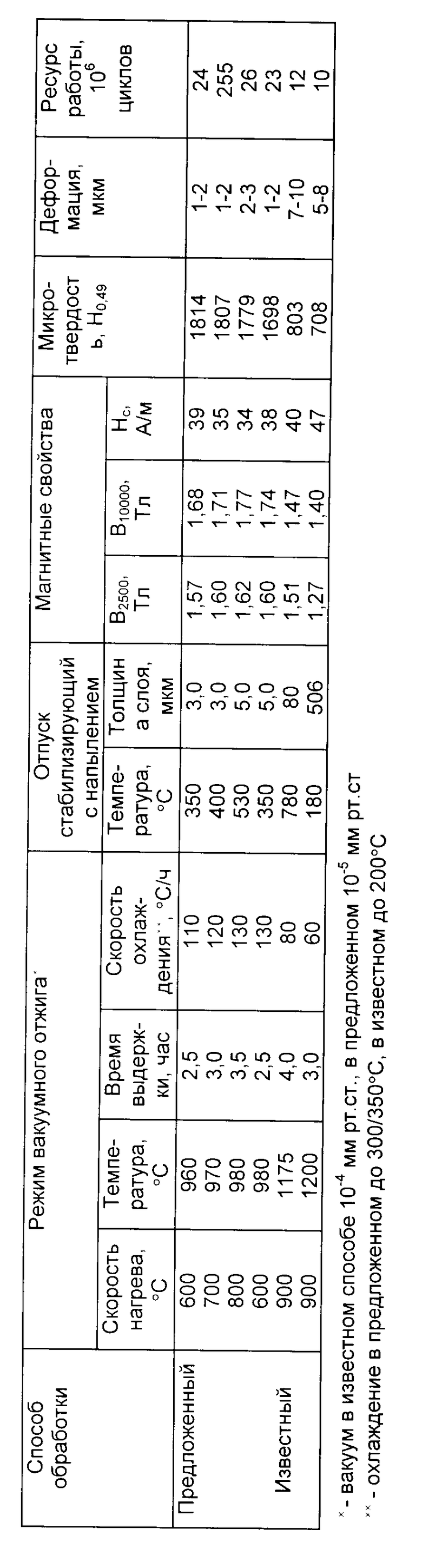

В табл. 1 приведены свойства деталей из стали 16-Х-ВИ после обработки по предложенным и известным технологиям.

Способ прост и технологичен, позволяет существенно улучшить свойства деталей при сокращении трудоемкости.

Изобретение относится к области металлургии, в частности к вакуумной термической обработке мелкоразмерных деталей магнитопроводов из высокохромистых магнитомягких сталей. Может быть использовано в приборостроении, электронике, электротехнике. Сущность изобретения. Способ включает высокотемпературный отжиг в вакууме 10-5 мм рт.ст. механически обработанных деталей при температуре 960 - 980oC в течение 2,5 - 3,5 ч при регламентированной скорости нагрева и охлаждения, а также стабилизирующий вакуумный отпуск полированных деталей с одновременным напылением ионоплазменным методом нитрида титана при температурах 350 - 530oC. Способ позволяет при сокращении трудоемкости повысить ресурс работы изделий, исключить деформацию, улучшить технологичность изготовления. 2 з. п. ф-лы, 1 табл.

З. Способ по п.2, отличающийся тем, что нагрев при проведении отжига и отпуска-старения проводят со скоростью 600 800 град/ч.

| Тарасов А.Н | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| - Электронная обработка материалов | |||

| АН Молдавской ССР, N 2, 1990, с.87 - 89. | |||

Авторы

Даты

1997-09-20—Публикация

1994-08-03—Подача