Изобретение относится к области порошковой металлургии, в частности к способам изготовления заготовок из порошков быстрорежущей стали.

Целью изобретения является повы- , шение производительности и снижение трудоемкости изготовления заготовок из порошков быстрорежущей стали.

Способ осуществляют следующим образом.

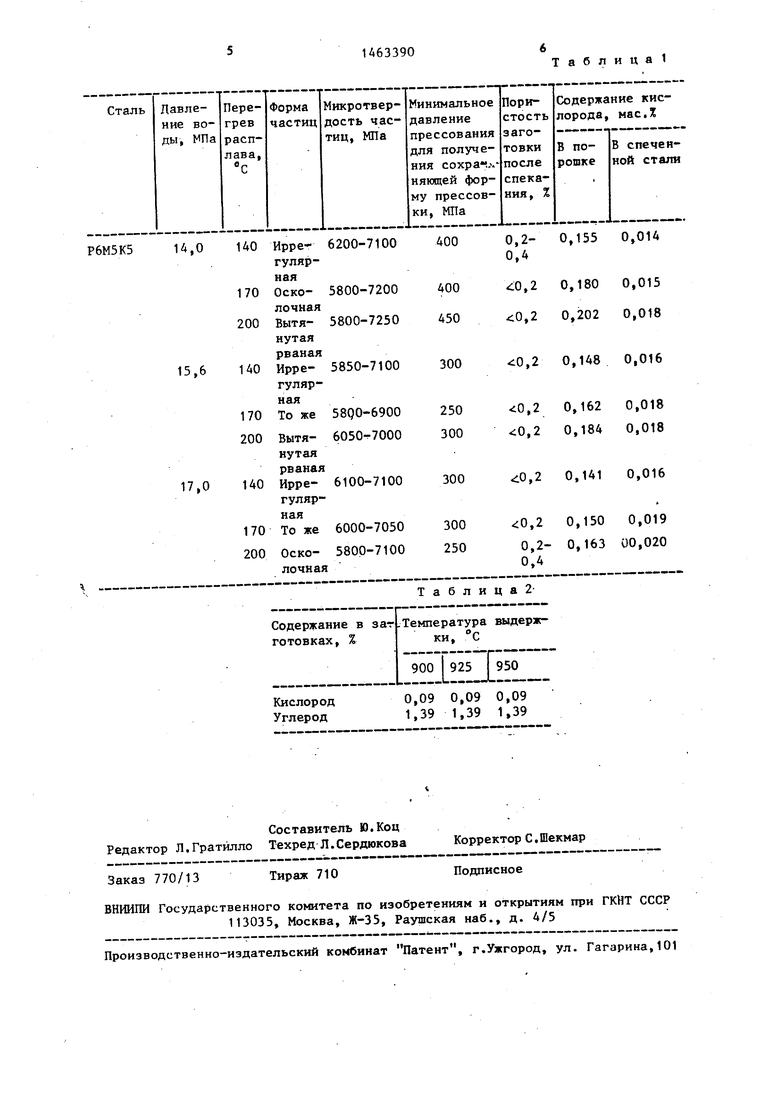

Расплав быстрорежущих сталей Р6М5К5 распыляют водой давлением 13,6 - 17,4 МПа при перегреве расплава 120 - . Во всех случаях полу- ченный порошок обезвоживают и осуши- вают в вакууме при 150°С. Измерения микротвердости частиц (как характеристики пластичности) проводили на

различных фракциях порошка всех партий и определяли диапазон ее значений для каждой плавки.

Порошок с виброуплотнением засыпают в эластичные оболочки из мате- риала Пластизол и прессуют гидроста- . тически при давлениях в интервале 150 - 900 МПа (с шагом 50 МПа).Внутренняя полость оболочек имеет форму цилиндра диаметром 35 мм и высотой 50 мм. Спрессованные заготовки спекают в вакууме по режиму: нагрев до 950°С, выдержка 3 ч; нагрев до 1130 С, выдержка 1 ч; нагрев до 1215 С, выдержка 1,5 ч. Заготовки, имеющие-тре- щины и расслоения вследствие пере- прессовки, спеканию не подвергались. . Пористость материала после -.спекания

вленных шлифах при увеличении 100, Содержание кислорода в порошке и спеченной стали определяли методом горя чей экстракции в ва(ууме.

Результаты приведены в табл.1. Увеличение производительности проиллюстрировано данными, представленными в .

Анализ результатов.показывает, jчто холодное прессование порошков, полученных распылением при .перегреве расплава 120 С, обуславливает ...нали- Iчие значительного упругого последей- Iствйя и перепрессовки, которые прояв- iляются в образовании трещин в заго- ;товке. Это связано с высокой микротвердостью и отсутствием пластичности

:частиц. Распьшение при .перегреве рас- iплава 220 ,С приводит .к перепрессов- Iке заготовок.(при низких давлениях jраспыляющей воды менее 16,1 МПа) вследствие повьшенной микротв«рдости iчастиц и приближения их формы-к сфе- |рической. Кроме того, наблюдается неравиомерная усадка заготовок при спекании, остаточная пористость спеченной стали значительно превышает допустимьй уровень 0,5% (п.п.п. 20, 25). Это является следствием отклонения функции распределения частиц получаемого порошка по размерам от нормальной из-за высокого содержания частиц мелких фракций. Повьш1енное содержание кислорода в полученном при таком перегреве расплава порошке обусловливает высокий уровень содержания кислорода (более 0,025 мас.%) в спеченной стали.

Уменьшение давления распыления ниже 14,0.МПа или его повьшение боле 17,0 МПа об5гсловливает высокую микротвердость частиц и низкую пластичность, что приводит к перепрессовке при холодном прессовании. Увеличение содержания крупных (давление воды 13,6 МПа) или мелких (давление воды 17,4 МПа) фракций в порошке приводит к неравномерной усадке заготовок при спекании и наличию остаточной пористости вследствие отклонения функции распределения частиц исходного порошка по размерам от нормальной.

давлении воды 14,0-17,0 МПа и перегреве расплава 140-200°С обеспечивает получение порошка с разветвлен ной формой частиц, достаточно низкой микротвердостью (5800-7250 МПа), низким содержанием кислорода (0,14 - 0,21 мас.%). Сочетание хорошей пластичности материала частиц и их неправильной формы позволяет осуществлять холодное пр ессование порошка при низких давлениях прессования 250-450 МПа без предварительного смягчающего от- жига .-и введения пластификатора. При этом полностью исключаются возможная перепрессовка и связанные с ней неблагоприятные явления: растрескивание, расслоение и разрушение пресг совки.

Влияние температуры промежуточной вьщержки на качество спеченной заготовки отражено в табл.2, включающей результаты анализов прессовок, под- вергнутых 3-часовому нагреву в вакууме 1,3-10-2 МПа.

При температурах ниже 900 С содержание кислорода в заготовках оста- ется высоким. Увеличение температуры изотермической выдержки более 950 С не способствует снижению содержания кислорода, но при этом наблюдается усиление обезуглероживания материала.

Вследствие исключения операций вакуумного отжига порошка после рас- пыления длительность технологического цикла сократилась от 56,4 до 26,3 ч, что в два раза увеличило производительность процесса изготовления заготовок.

Формула изобретения

Способ изготовления заготовок из порошков быстрорежущей стали, включающий распыление расплава водой, сушку, прессование и спекание заготовки в вакууме с промежуточной выдержкой при 1100-1250°С, о т л и - ч ающий с я тем, что, с целью

увеличения производительности и снижения трудоемкости, распьшение проводят при перегреве расплава на 140- 200°С под давлением воды 14-17 МПа, а спекание проводят с дополнительной

вьщержкой при 900-950 С.

5,6

7,0

170 200

140

170 200

140

170 200

ная

ОсколочнаяВытянутаярваная ИррегулярнаяТо же

Вытянутаярваная ИррегулярнаяТо же

Осколочная

5800-7200 400 5800-7250 450

5850-7100

300

58QO-6900 250 6050-7000 300

6100-7100

300

6000-7050 300 5800-7100 250

го,20,1800,015

:0,20,2020,018

:0,20,1480,016

0,20,1620,018

0,20,1840,018

0,20,1410,016

0,150 0,019 0,163 00,020

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок из спеченной быстрорежущей стали | 1991 |

|

SU1759553A1 |

| Способ получения изделий из порошка быстрорежущей стали | 1989 |

|

SU1677081A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2008 |

|

RU2364469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ГОРЯЧИМ ИЗОСТАТИЧЕСКИМ ПРЕССОВАНИЕМ КАРБИДОСТАЛЕЙ ИЗ СТРУЖКОВЫХ ОТХОДОВ МЕТАЛЛОРЕЖУЩЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2775243C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ Al2O3 - TiCN | 2020 |

|

RU2741032C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2020 |

|

RU2739774C1 |

| Способ получения композиционного материала Ti/TiB | 2019 |

|

RU2711699C1 |

| Способ получения нанокомпозита никель-графен с повышенной пластичностью | 2022 |

|

RU2803865C1 |

| Способ получения композиционного материала AlO-Al | 2022 |

|

RU2799462C1 |

Изобретение относится к области порошковой металлургии, а именно. к спо.собам изготовления изделий из быстрорежущей стали. Цель изобретения - повышение производительности и снижение трудоемкости процесса, Это достигается путем распыления . расплава, перегретого на 140-200 С, водой под давлением 14-17 МПа. Спекание заготовок из порошка, спрессован-; ного без пластификатора непосредственно после сушки, проводят с дополнительной вьщержкой при 900-950 С. Указанные параметры распыпения позволяют получить пластичный порошок с разветвленной формой частиц и тенитной структурой, что дает возьюж- ность исключить операции восстановительного отжига, смешивания с пластификатором и его разложение. 1 табл. . СО

Содержание в заг готовках, %

Кислород Углерод

Таблица 2.Температура выдержки.

900

I 925 950

0,09 0,09 0,09 1,39 1,39 1.39

| Патент | |||

| США .IS 4063940, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Патент Великобритании № 1590953, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1989-03-07—Публикация

1986-06-03—Подача