Изобретение относится к способам изготовления режущего инструмента из быстрорежущей стали и может быть использовано в автомобильной, авиационной, станкостроительной и др. отраслях машиностроительного комплекса.

Работоспособность режущего инструмента определяется его износостойкостью, твердостью, прочностью и теплостойкостью.

Известны способы химико-термической обработки с целью повышения работоспособности режущего инструмента за счет поверхностного насыщения режущих кромок инструмента соответствующим элементом (С, N, AC, Cr, Si и др.) путем его диффузии в атомарном состоянии из внешней среды при высокой температуре. (Ю.М.Лахтин Металловедение и термическая обработка металлов. Издание 3-е, М., Металлургия, 1983, с.300).

Недостатками этих способов являются их высокие трудоемкость, энергоемкость и загрязнение окружающей среды, а также значительная продолжительность производственного цикла.

Известен способ повышения износостойкости и твердости режущего инструмента путем нанесения на рабочие поверхности покрытий нитридов (карбидов) титана, молибдена и других тугоплавких соединений. (Ю.М.Лахтин Металловедение и термическая обработка металлов, Издание 3-е, Металлургия, 1983, с. 360).

Недостатком этого способа является малая толщина покрытия (несколько мкм), что вызывает необходимость его повторного нанесения после переточки инструмента:

V|

О

ел ю

помимо этого т.к. данный способ осуществляется в вакууме его продолжительность и стойкость высокие.

Известен способ повышения стойкости и прочности инструмента за счет предварительной подготовки структуры материала перед термообработкой путем импульсного электровоздействия при плотности тока 2,0-5,0 кА/мм2 и длительностью импульса 0,01-0,02 с (см. А.С. СССР № 933745, Кл. С 21 D 9/22, 1980). Известный способ реализуется за счет диффузионного растворения карбидов, что повышает легированность твердого раствора без увеличения размера его зерна. Недостаток данного способа состоит в том, что стойкость режущего инструмента ограничена степенью растворения карбидов в импульсном режиме обработки и возрастанием трудоемкости процесса за счет введения дополнительной операции.

Известен также способ изготовления режущего инструмента из быстрорежущей стали согласно которому заготовку обрабатывают импульсом тока при температуре, соответствующей а-у превращению стали, что обеспечивает повышение износостойкости инструмента.

Согласно данного способа заготовку для инструмента из быстрорежущей стали подвергают нагреву электрическим током до температуры аллотропического а -у перехода конкретной марки стали, затем, в момент этого перехода производят ее обработку импульсом электрического тока плотностью 2,0-5,0 кА и длительностью импульса 0,01-0,02 с, после чего заготовку подвергают закалке, отпуску и механической обработке по режиму, оптимальному для конкретной марки стали и вида инструмента (см. А.С.СССР № 1025739 кл. С. 21 D 9/22, 1983 г)- прототип.

Существенным недостатком прототипа является нерегламентируемый электронагрев перед импульсным электровоздействием, который приводит к обезуглероживанию поверхности, а следовательно, к снижению ее твердости и износостойкости. Длительный электронагрев перед импульсным воздействием приводит к снижению механической прочности готовых изделий. Кроме того, введение дополнительных операций по предварительной обработке материала приводит к увеличению технологического маршрута изготовления инструмента, в результате чего существенно возрастает его трудоемкость.

Целью предлагаемого, изобретения является повышение износостойкости режущего инструмента из быстрорежущей стали, например, Р6М5, при снижении трудоемкости процесса его изготовления.

Указанная цель достигается благодаря

тому, что в способе изготовления режущего инструмента из быстрорежущей стали, включающем термическую и механическую обработку с использованием ступенчатого электронагрева, осуществляют импульс0 ный электронагрев заготовки до температуры 830-850°С со скоростью (1-5) х 10 °С/с, изотермическую выдержку при этой температуре в течение 4-6 с и последующий нагрев с той же скоростью до температуры

5 1230-1250°С, с выдержкой при этой температуре в течение 2-3 с и охлаждении в масле.

Отличительные признаки заявляемого технического решения позволяют получить

0 при осуществлении изобретения положительный эффект, заключающийся в повышении износостойкости инструмента из быстрорежущей стали Р6М5 при одновременном сокращении трудоемкости процес5 са.

Электронагрев со скоростью (1-5) х 104 °С/с до температуры 830-850°С и изотермическая выдержка при этой температуре в течение 4-6 с позволяют создать равновес0 ную, мягкую аустенитную структуру с сферо- дизированными карбидами.

Повышение температуры предварительного нагрева и температуры закалки по сравнению со стандартами обусловлено

5 высокой скоростью нагрева, в результате чего точка начала и конца аллотропического превращения смещаются в область более высоких температур.

Высокая скорость нагрева способствует

0 аномальному процессу тепловыделения, концентрации энергии в местах с выраженным отличием тепло-и электропроводности, т.е. на крупных карбидах. Аномальное тепловыделение на карбидах приводит к значи5 тельным градиентам температур, которые, в свою очередь, способствуют аномальной термодиффузии, т.е. растворению карбидов в матрице. Благодаря этому снижается карбидная неоднородность, повышается ле0 гирование твердого раствора сферодизированными мелкими карбидами. Для стабилизации процессов создания равновесной мягкой аустенитной структуры достаточно сделать выдержку на

5 данной ступени в течение 4-6 с.

Изотермическая выдержка при этой температуре способствует выравниванию температуры по объему заготовки и образованию однородной структуры. Минималь- ное время выдержки 4 с выбрано из учета

выравнивания температуры при скорости 5x10 °С/с, а временная выдержка 6 с - для скоростей порядка 104°С/с.

По истечении указанного времени осуществляют вторую стадию электронагрева (нагрев под закалку) с той же скоростью до температуры 1230-1250°С и изотермическую выдержку при данной температуре в течение 2-3 с. Изотермическая выдержка при температуре нагрева под закалку в течение 2-3 с необходима для более полного растворения карбидов, обеспечивающего насыщение аустенита, увеличение содержания легирующих компонентов в твердом растворе. Высокая износостойкость и высокие режущие свойства создаются растворением, главным образом, вторичных карбидов, а первичные карбиды препятствуют росту аустенитного зерна.

Повышение температуры нагрева при закалке требует резкого сокращения времени выдержки при этой температуре, т.к. может произойти увеличение зерна, что снижает механические свойства стали, вследствие чего время выдержки при электронагреве под закалку не должно превышать 2-3 с.

Кроме того, работа разрушения при изгибе образцов, характеризующая ударную вязкость материала, значительно уменьшается с увеличением времени выдержки. Выдержка менее 2 с недостаточна для завершения процесса растворения карбидов и насыщения аустенита.

Выдержка свыше 3 с может привести также к местному расплавлению что вызывает охрупчивание стали. Охлаждение режущего инструмента после выдержки при нагреве под закалку осуществляется в масле по типовой технологии.

Диапазон скоростей нагрева определен экспериментально. При скоростях электронагрева ниже 104 °С/с снижается локальная концентрация физического поля на карбидах и как следствие этого снижается легиро- вание матрицы. При скоростях превышающих 5х104 °С/с имеет место значительный локальный перегрев и как следствие этого местные пережоги, которые приводят к резкому снижению прочности и износостойкости инструмента.

Способ осуществляется следующим образом. Электронагрев заготовок инструмента производится на технологической установке, состоящей из захватов для фиксации заготовки, системы питания -сварочного трансформатора мощностью 100 кВт, система формирования и синхронизации электрических импульсов, собранной на базе ПКТ-1500 и системы контроля параметров обработки. Скорость нарастания температуры оценивали оптическим пирометром. Заготовку помещали в захваты электроконтактной установки, включали систему питания и формирования импульса тока. При достижении температуры нагрева заготовки, соответствующей первой стадии нагрева, сигнал от пирометра поступал на прерыватель, отключал запрограммирован0 ную скорость нагрева и через контакторы ПКТ-1500 включал временную задержку (4- 6)с, в течение которой трансформатор работал врежиме, обеспечивающем компенсацию температурных потерь за счет

5 охлаждения в воздушной среде.

После завершения изотермической выдержки включался цикл, обеспечивающий вторую ступень электронагрева, по окончании которой сигнал подавался на захваты и

0 заготовка, через определенный промежуток времени, попадала в ванну с маслом для охлаждения.

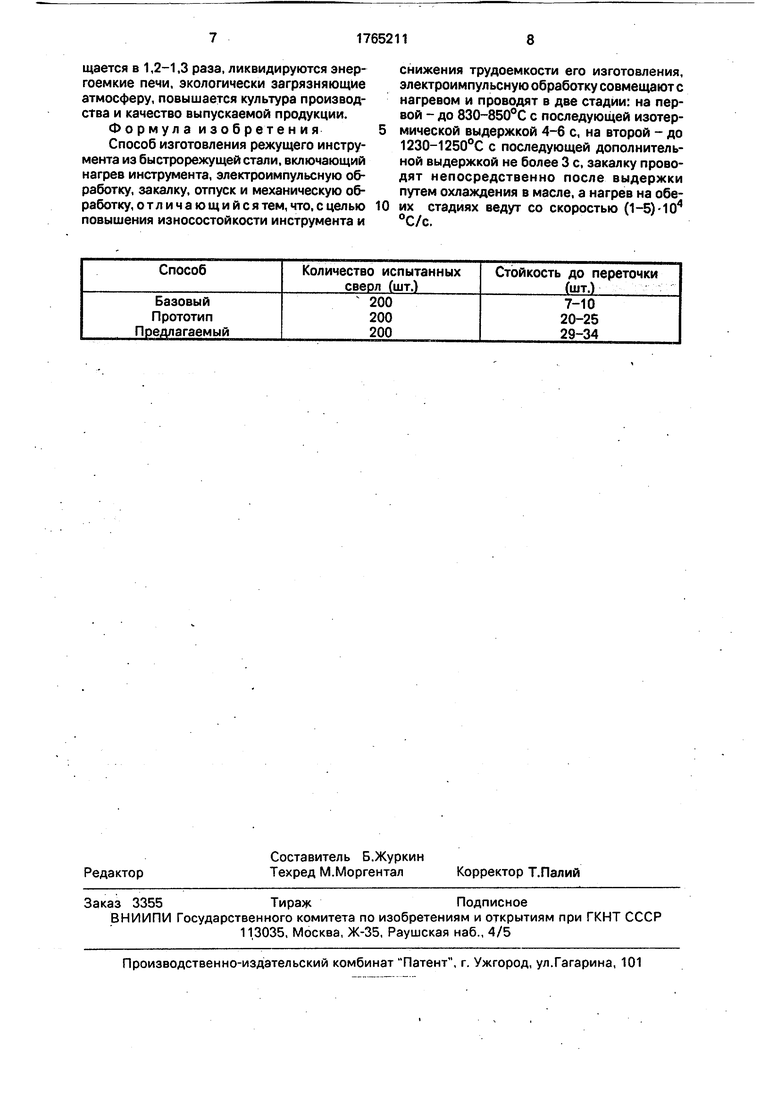

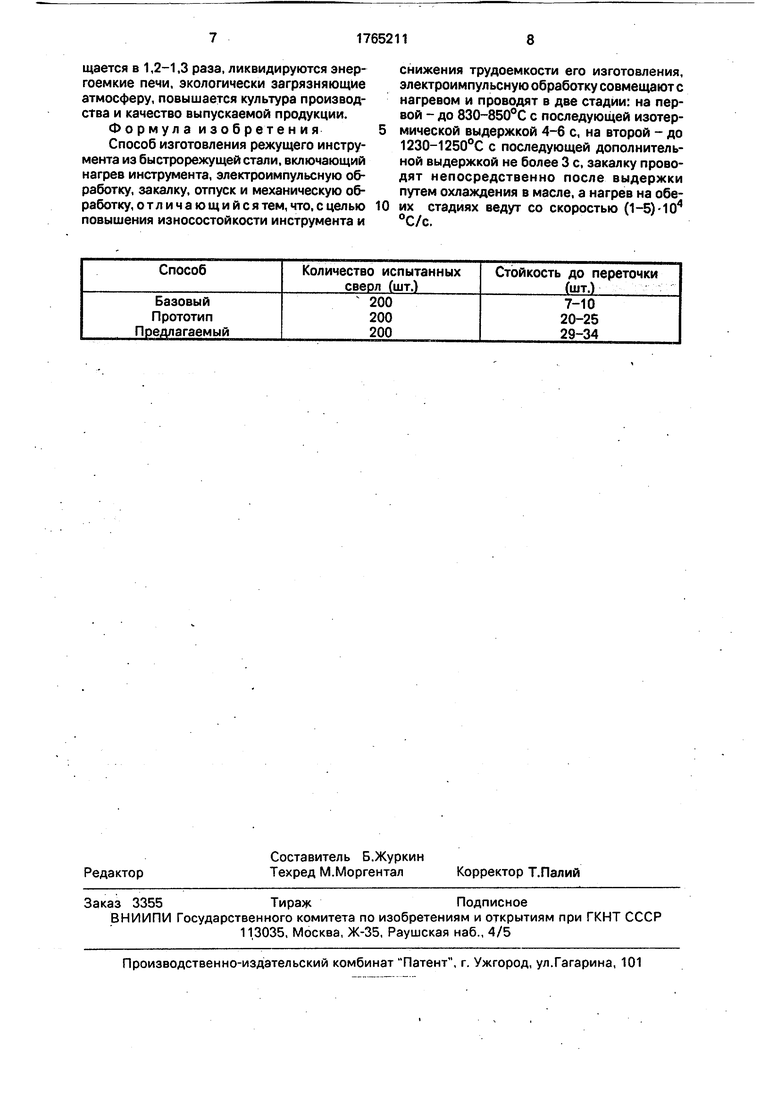

Для оценки эффективности предлагаемого способа по сравнению с прототипом

5 обеими способами обрабатывали цилиндрические заготовки сверл диаметром 2,65 мм из быстрорежущей стали Р6М5 одной плавки. Длина обрабатываемой части заготовки 30 мм. По каждому способу обработа0 но по 200 заготовок, из которых затем изготовлены сверла по одной и той же технологии. В этих же условиях изготовлено 200 сверл по базовой технологии.

Охлаждение после закалки во всех слу5 чаях проводили в масле, после чего осуществляли двукратный отпуск при 560°С. Продолжительность каждого отпуска 60 мин.

Испытания на стойкость производили

0 по стандартной методике - путем сверления листового сплава 36НХТЮ толщиной 7,0 мм. Испытания проводили при числе оборотов 1400 , скорости сверления 9,01 м/мин и подаче сверла 0,02 мм/об, глубина свер5 ления составляла 6,15 мм. Охлаждение сверла в процессе работы осуществляли олеиновой кислотой (параметры обработки выбраны из прототипа).

Результаты испытаний представлены в

0 таблице. Стойкость инструмента определялась количеством обработанных деталей одним сверлом до переточки.

Результаты испытаний показывают повышение стойкости сверл, изготовленных

5 по предлагаемому способу, в 1,5 раза по сравнению с прототипом и в 2,5-3 раза по сравнению с базовой технологией. Кроме того, за счет совмещения отжига и закалки при электроипульсной обработке трудоемкость изготовления одного сверла сокращается в 1,2-1,3 раза, ликвидируются энергоемкие печи, экологически загрязняющие атмосферу, повышается культура производства и качество выпускаемой продукции. Формула изобретения Способ изготовления режущего инструмента из быстрорежущей стали, включающий нагрев инструмента, электроимпульсную обработку, закалку, отпуск и механическую обработку, от л и ч а ю щ и и с я тем, что, с целью повышения износостойкости инструмента и

0

снижения трудоемкости его изготовления, электроимпульсную обработку совмещают с нагревом и проводят в две стадии: на первой - до 830-850°С с последующей изотермической выдержкой 4-6 с, на второй - до 1230-1250°С с последующей дополнительной выдержкой не более 3 с, закалку проводят непосредственно после выдержки путем охлаждения в масле, а нагрев на обеих стадиях ведут со скоростью (1-5)-104 °С/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки быстрорежущих сталей | 1991 |

|

SU1788980A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| Способ термической обработки инструмента из быстрорежущей стали | 1982 |

|

SU1148883A1 |

| Способ изготовления инструмента из быстрорежущей стали | 1982 |

|

SU1186661A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ ШТАМПОВЫХ ИНСТРУМЕНТОВ ИЗ ОТХОДОВ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 2009 |

|

RU2406590C1 |

| Способ термомеханической обработки быстрорежущей стали | 1978 |

|

SU876747A2 |

| Способ изготовления режущего инструмента из быстрорежущей стали | 1980 |

|

SU933745A1 |

| Способ изготовления режущего инструмента из быстрорежущей стали | 1982 |

|

SU1025739A2 |

| Способ обработки литого режущегоиНСТРуМЕНТА из быСТРОРЕжущЕйСТАли | 1979 |

|

SU850703A1 |

| Сталь | 1979 |

|

SU872591A1 |

Изобретение относится к металлургии, в частности к технологии производства сверл и др. инструмента. Цель изобретения - повышение износостойкости инструмента и снижение трудоемкости его изготовления. Способ заключается в следующем. Через заготовку инструмента пропускают импульсный ток, разогревающий ее до 830-850°С со скоростью (1-5) 104 °С/с, выдерживают 4-6 с и сно ва пропускают импульсный ток, разогревающий заготовку до 1230-1250°С со скоростью (1-5) -104 °С/с, выдерживают не более 3 с, охлаждают в масле, отпускают и проводят механическую обработку. Изготовление инструмента по предложенному способу позволяет повысить стойкость инструмента в 1,5 раза при сокращении трудоемкости изготовления в 1,2-1,3 раза. 1 табл. fe

| Способ изготовления режущего инструмента из быстрорежущей стали | 1980 |

|

SU933745A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления режущего инструмента из быстрорежущей стали | 1982 |

|

SU1025739A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-30—Публикация

1989-03-29—Подача