00

Изобретение относится к способам переработки расплавов цветных металлов газом в слое и может использоваться для переработки других распла- ВОВ.

Целью нзобретения является повышение производительности окислительных и окислительно-восстановительных процессов и снижение брызгоуноса

Пример 1с Проверяется ведение процесса продувки жидкого штейна по известному способуо Расстояние между струями воздуха составляет 500 мм при диаметре фурмы 50 мм, т.е. lOd. В конвертер заливают 4,4 м штейна при 1050 с (плотность штейна 4,5т/м) содержащего,%: свинец 20,Oj медь 22,O цинк 13,0; сера 21,OJ железо 22,0.

При расходе воздуха, определенном по соотношению и равном 5805 мЗ/ч, глубине расплава h #: 0,35 м конвертер ставят под дутье о Расход воздуха вьщерживают на уровне 5800 Загружают кварцевую руду, содержащую

70% SiO в количестве 4,24 т. Через 4,5 ч продувки сливают шлак объема

3.4м при П75°С. .

Заливают новую порцию штейна объемом 3,4 м при 1040°С. Загружают порцию кварцевой руды 3,2 т, через

3.5ч продувки снова сливают шлак в объеме 2,6 м при 1180°С.

Для восстановления объема расплава до 4,4 мЗ и поддержания h./d 7(h,j. 0,35 м) загружают семь блоков штейна печи обезмеживания. В течение 45 мин плавят блоки. Ломко- вая проба показьшает богатую массу. Конвертер ставят под дутье. Через 2,5 ч получают черновую медь. Время работы конвертера под дутьем составляет 11,25 ч. Расход воздуха на процесс 65306

После разлива и охлаждения масса черновой меди составляет 10,9 т. После уборки рабочих площадок от выброшенной из горловины конвертера и застьюшей массы расплава и взвешивания ее брызгоунос составляет 5 То

Удельная производительность процесса составляет 0,17 кг/м.

Пример2. В конвертер заливают 6,3 м жидкого штейна при содержащего %: свинец 20,0; медь 22,0; цинк 13,0, сера 21,Oi железо 22,0.

При расходе воздуха, определенном по соотношению и равном 7100

г

5

0

5

0

5 0

5 п

глубине расплава h .j 0,75 м конвертер ставят под дутье Расход воздуха выдерживают на уровне 7100 м /чм загружают кварцевую руду, содержащую 70% SiOrj в количестве 6,0 т. Через

3.8ч продувки сливают шлак объема

4.9м при 1205°С. Заливают новую порцию штейна объемом 4,9 м при 1055 Cj загружают порцию кварцевой руды 4,6 т, через 2,45 ч продувки снова сливают шлак в объеме 3,8 м при 1215 Со

Для восполнения объема расплава до 6,3 м и поддержания h,,./d 15 (h.(j 0,75 м) загружают 11 блоков штейна печи обезмеживания, В течение 1 ч плавят блоки, ломковая проба пока зьгоает богатую массу, которую продол жают продувать воздухом, В конвертере начинают варить медь. Через 2,3 ч получают черновую медь. Время работы конвертера под дутьем составляет 9,35 Чо Расход воздуха на процесс 69935

После розлива и охлаждения масса черновой меди составляет 18,4. т. После уборки рабочих площадок от выбро - шенной из горловины конвертера и застьшшей массы расплава и взвешивания ее брызгоунос составляет 2,7 То

Удельная производительность процесса составляет 0,26 кг/м. I П р и м е р 3. Проверяется ведение процесса продувки жидкого шлака по известному способу. Расстояние между струями воздуха (фурмами) составляет 450 мм при диаметре фурмы 40 мм, т.е. ll,25d. В конвертер заливают 3,8 мЗ шлака (плотность шлака 2,8 т/мЭ) содержащего, %: свинец 2,0; цинк 12,0; медь 0,6; железо 20,0; оксид кальция 12,0, диоксид кремния 25,0, Магнетит в шлаке не обнаружен.

При расходе воздуха, определенном по соотношению и равном 2191 , глубине расплава h ;; 0,28 м конвертер ставят под дутье. Продувку ведут в течение 20 мин. Расход воздуха выдерживают на уровне 2200 .

В конце операции содержание магнетита в шлаке составляет 2,5%. Шлак вьшивают из конвертера и перерабатывают в шлаковозгоночной печи После уборки рабочих площадок от выброшенной из горловины конвертера и застывшей массы расплава и взвешивания ее брызгоунос составляет 1,5 т.

ют

П р 6,4

е р 4. В

и м

м жидкого ишака,

конвертер залива содержащего %: свинец 2,5j цинк 12,2j медь 0,6; железо 21,6; оксид кальция 12,0, ди- оксид кремния 24,0 Магнетит в шлаке не обнаружен.

При расходе воздуха, определенном по соотношению и равном 3609 , глубине расплава h 0,76 м конвер- тер ставят под дутье. Продувку ведут в течение 20 мин. Расход воздуха выдерживают на уровне 3600 м /Чо

В конце операции содержание магнетита в шлаке составляет 4,7%. Шлак выливают из конвертера и перерабатывают в шлаксвозгоночной печи. После уборки рабочих площадок от выброшенной из горловины конвертера и застывшей массы расплава и взвепжвания ее брызгоунос составляет 795 кг.

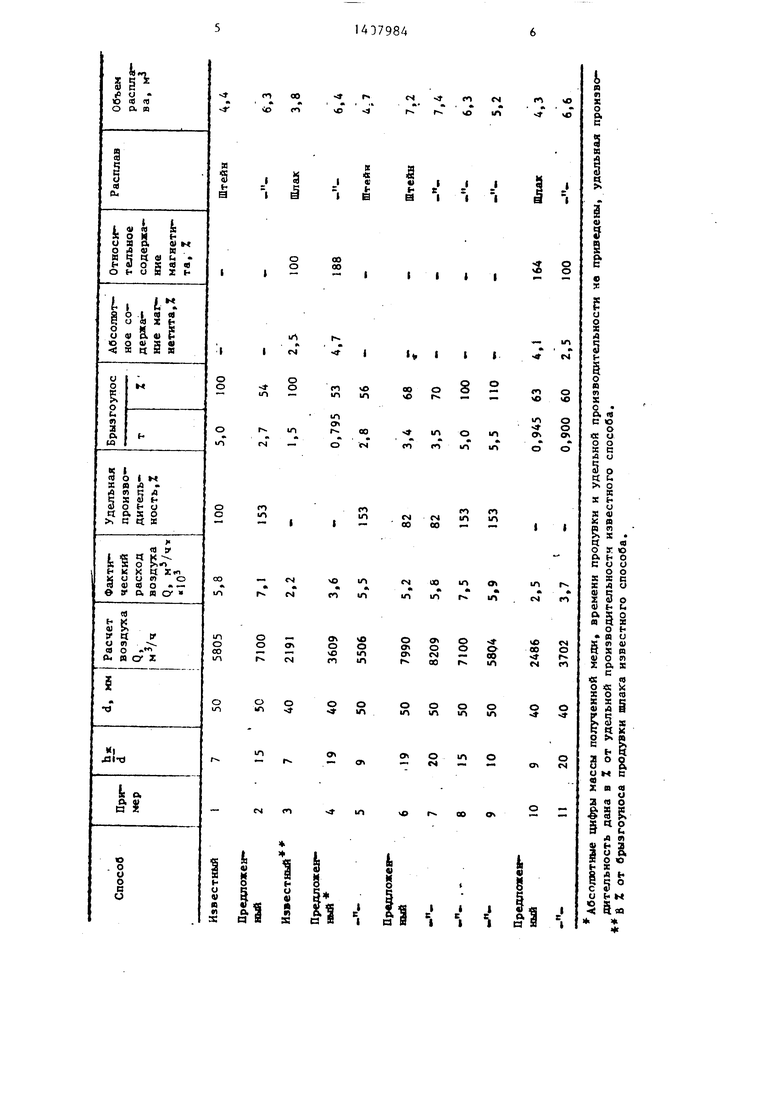

Подобным образом и в аналогичных условиях проведена проверка способа пределах предложенных параметров и приемов.

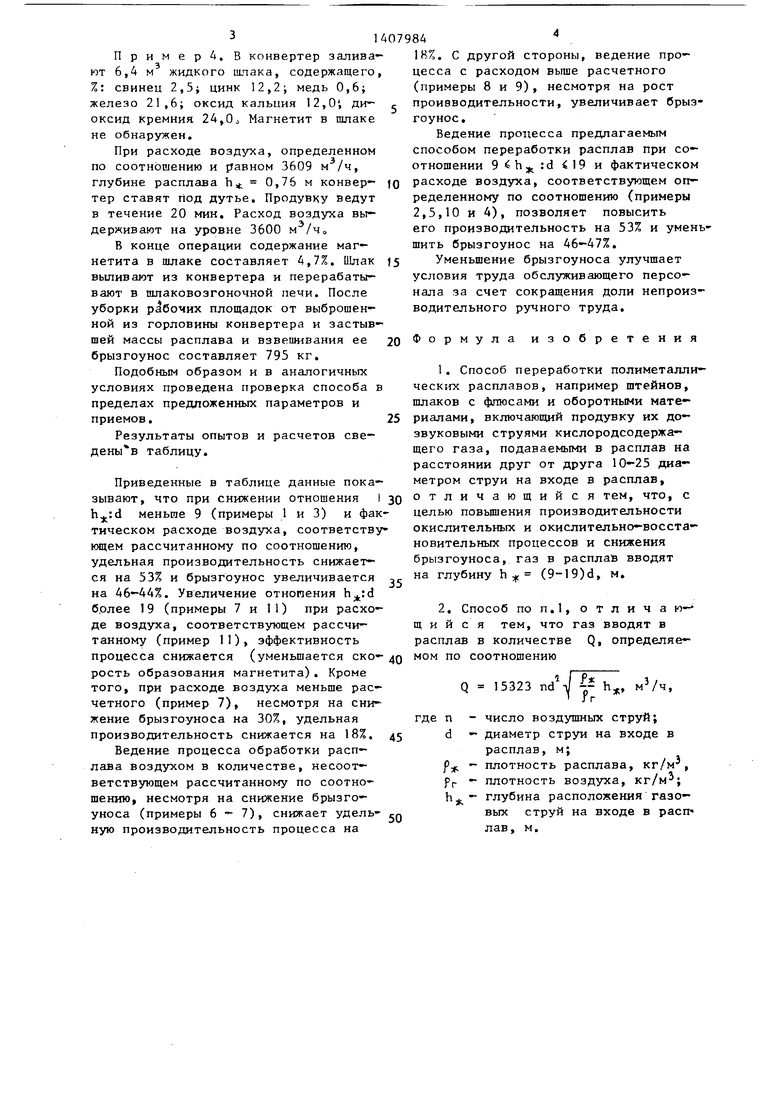

Результаты опытов и расчетов све- таблицу.

Приведенные в таблице данные показывают, что при снижении отношения h.:d меньше 9 (примеры 1 и 3) и фактическом расходе воздуха, соответствующем рассчитанному по соотношению, удельная производительность снижается на 53% и брызгоунос увеличивается на 46-44%. Увеличение отноиения б.олее 19 (примеры 7 и II) при расходе воздуха, соответствующем рассчитанному (пример 11), эффективность процесса снижается (уменьшается ско- рость образования магнетита). Кроме того, при расходе воздуха меньше расчетного (пример 7), несмотря на снижение брызгоуноса на 30%, удельная производительность снижается на 18%.

Ведение процесса обработки расплава воздухом в количестве, несоответствующем рассчитанному по соотношению, несмотря на снижение брызгоуноса (примеры 6-7), снижает удельную производительность процесса на

18%. С другой стороны, ведение процесса с расходом выше расчетного (примеры 8 и 9), несмотря на рост производительности, увеличивает брызгоунос.

Ведение процесса предлагаемым способом переработки расплав при соотношении .:d 19 и фактическом расходе воздуха, соответствующем определенному по соотношению (примеры 2,5,10 и 4), позволяет повысить его производительность на 53% и уменшить брызгоунос на 46-47%.

Уменьшение брызгоуноса улучшает условия труда обслуживающего персонала за счет сокращения доли непроизводительного ручного труда.

Формула изобретения

1.Способ переработки полиметаллических расплавов, например штейнов, шлаков с флюсами и оборотными материалами, включающий продувку их дозвуковыми струями кислородсодержащего газа, подаваемыми в расплав на расстоянии друг от друга 10-25 диаметром струи на входе в расплав, отличающийся тем, что, с целью повышения производительности окислительных и окислительно-восстановительных процессов и снижения брызгоуноса, газ в расплав вводят

на глубину b.f (9-19)d, м.

2.Способ по П.1, о тлич а ю- щ и и с я тем, что газ вводят в расплав в количестве Q, определяемом по соотношению

15323 nd

If

MV4,

где п d

f Pr

.

число воздушных струй; диаметр струи на входе в расплав, м;

плотность расплава, кг/м , плотность воздуха, глубина расположения газовых струй на входе в расп- лав, м.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| Способ конвертирования полиметаллических штейнов | 1990 |

|

SU1723165A1 |

| Способ конвертирования полиметаллических штейнов | 1989 |

|

SU1752801A1 |

| Способ конвертирования никелевых ,медных и медно-никелевых штейнов | 1980 |

|

SU845486A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ ЦИНКОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2364640C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНВЕРТИРОВАНИЯ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2071982C1 |

| ГОРИЗОНТАЛЬНЫЙ КОНВЕРТЕР И СПОСОБ СОВМЕЩЕННОЙ ПЛАВКИ-КОНВЕРТИРОВАНИЯ | 2019 |

|

RU2734613C2 |

| Способ конвертирования медных штейнов | 1986 |

|

SU1413152A1 |

| Способ ковертирования свинецсодержащих медных штейнов | 1981 |

|

SU947211A1 |

| Способ получения черновой меди из медной руды | 1979 |

|

SU1128844A3 |

Изобретение относится к способам переработки расплавов цветных металлов газом в слое и может использоваться для переработки других расплавов. Целью изобретения является по- вьппение производительности окислительных и окислительно-восстановительных процессов и снижение брызгоуноса. Воздух в расплав вводят в количестве определяемом (Соотношением Q 15323 . hjj/ ppi , и выдерживают количество расплава, определяемое глубиной расположения воздушных струй на входе в расплав, по соотношению: h . (9-19)d, где п - число воздушных струй; d - диаметр струи на входе в расплав, м; р,| - плотность расплава, кг/м ; h- - глубина расположения воздушных струй на входе в расплав, м; Р|. - плотность воздуха, кг/м , 1 з.п. Ф--ЛЫ, 1 табл. с (Л

| Авторское свидетельство СССР 1032804,.кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-07-07—Публикация

1986-08-04—Подача