Изобретение относится к пайке, в частности к способам контактно-реактивной пайки, и может быть использовано при изготовлении изделий в электронной, агрегатной и других отраслях промышленности.

Целью изобретения является повышение качества паяных соединений путем формирования галтелей при контактно-реактивной пайке и обеспечения контроля процесса пайки.

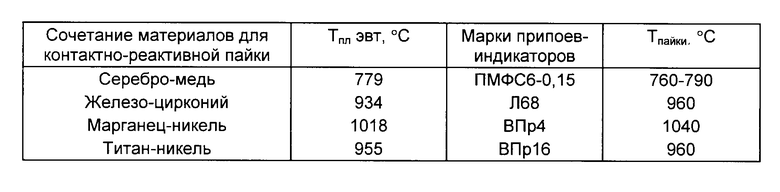

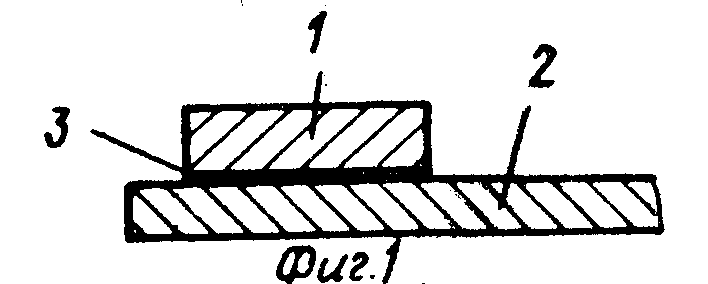

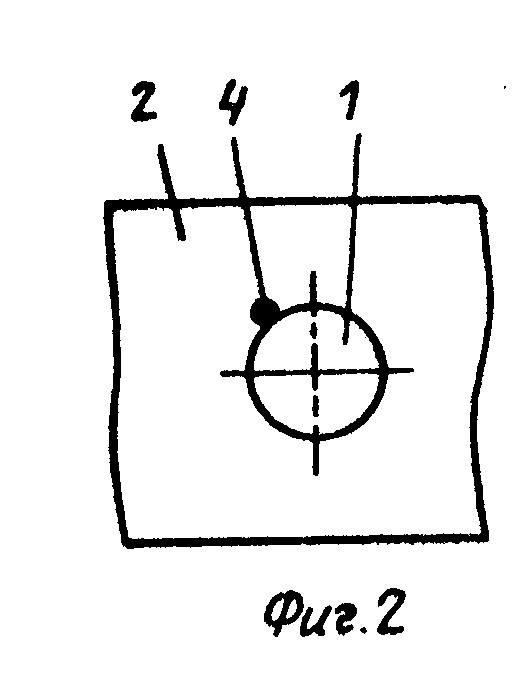

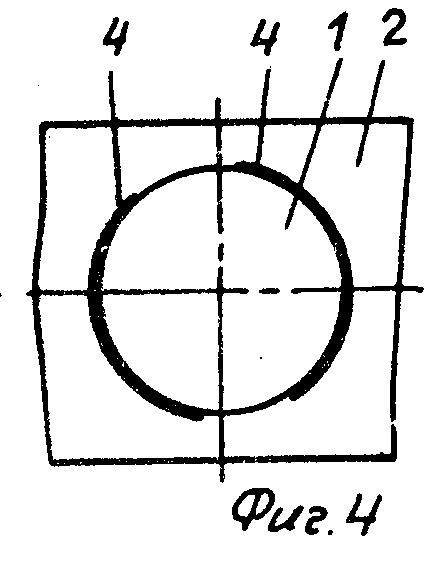

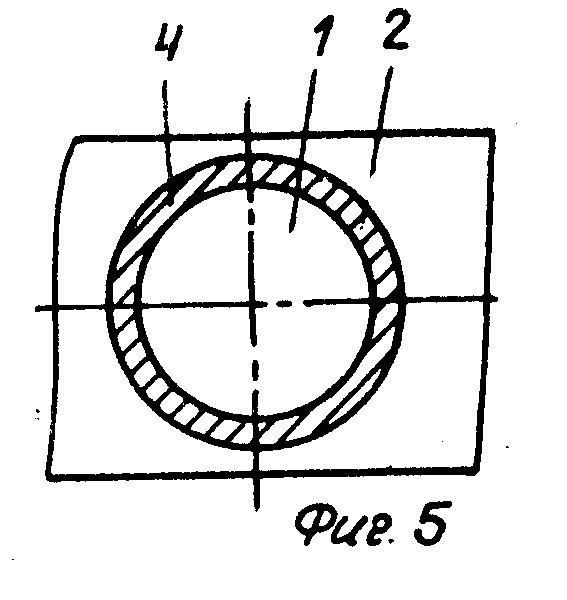

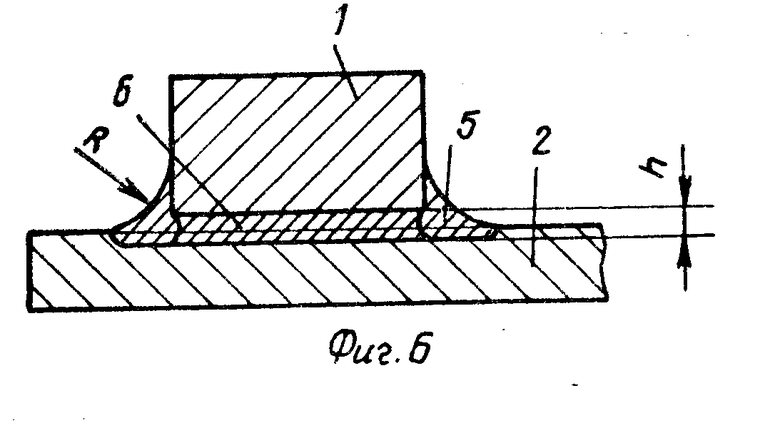

На фиг. 1 представлен паяный узел в разрезе; на фиг. 2 5 варианты укладки припоя, вид сверху; на фиг. 6 паяное соединение в разрезе.

Способ осуществляется следующим образом. Паяемые детали 1 и 2 с нанесенным на места, подлежащие пайке, промежуточным покрытием 3 из материала, вступающего в контактное плавление с материалом деталей, соединяют между собой и фиксируют известными способами. Рядом с паяемым зазором размещают припой-индикатор 4 с температурой пайки, соответствующей температуре контактно-реактивной пайки, в количестве, обеспечивающем образование галтели с радиусом R, равным 1-10 толщинам h паяного соединения. В связи с тем, что пасты обладают клеящими свойствами, они могут использоваться и для фиксации деталей.

После нанесения припоя-индикатора 4 детали 1 и 2 помещают в зону нагрева и наблюдают за формированием паяного соединения.

Нагрев может производиться сопротивлением, световым лучом и т.п. Преимущество следует отдавать нагреву сопротивлением, так как при этом способе нагрева большее количество тепла выделяется непосредственно в месте пайки.

При плавлении припоя-индиктаора 4 по контуру паяного соединения образуется галтель 5, что позволяет контролировать процесс формирования паяного соединения по всей паяемой поверхности и гарантирует образование припоя 6 при контактно-реактивном плавлении покрытия 3 и металла детали 2. В связи с тем, что паяемый зазор заполняется припоем 6, образующимся при контактно-реактивном плавлении, припой-индикатор практически не проникает в зазор, а весь расходуется на образование галтели.

Соотношение между толщиной h паяного соединения и радиусом R галтели R/h=1-10 определено, исходя из следующих предпосылок.

Если R<h, то в месте спая двух деталей будет образовываться подрез, который уменьшает площадь контакта и является концентратором напряжений, следовательно, нижним пределом соотношения является случай, когда

R=h, т.е. R/h=1.

Величина соотношения будет наибольшей при минимальной высоте паяного соединения и максимальной величине галтели. При малых величинах паяемого зазора (<0,07 мм) и при малых величинах нахлестки практически трудно уложиться в соотношение, меньшее 10, так как количество наносимого припоя измеряется миллиграммами, а при большем соотношении радиус галтели выходит за габаритные пределы паяемых узлов, что приводит к нерациональному расходу припоя. Излишки припоя приходится зачищать это увеличение трудоемкости, особенно ощутимой в условиях массового производства.

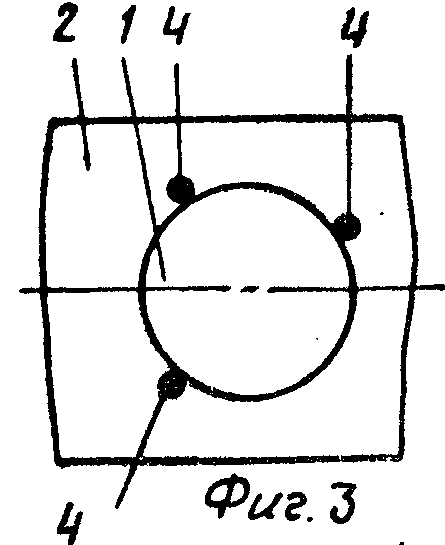

Примеры применения предлагаемого способа для некоторых покрытий и припоев показаны в таблице.

Пример. Паяли шинки контактора, состоящие из серебросодержащего контакта марки CpOM-907 толщиной 2,2 мм, к медной шинке. Паяемые поверхности покрывали слоем серебра толщиной до 70 мкм, а в качестве припоя-индикатора брали сплав ПМФС6-0,15. Припой-индикатор наносили по контуру по схеме, показанной на фиг. 2-5. Нагрев проводили проходящим током. Припой при нагреве является индикатором достижения в зазоре температуры контактно-реактивного плавления, а с другой стороны образует галтель на паяном соединении.

Величина радиуса галтели составляла 0,6-0,9 мм, а реальная величина зазора в паяном соединении находилась в пределах 0,07-0,1 мм.

Данный способ позволяет повысить качество пайки путем обеспечения контроля формирования припоя между соединяемыми поверхностями и, кроме того, образовавшаяся галтель повышает прочность паяного соединения, а использование в качестве припоя-индикатора припоя, не содержащего серебра, обеспечивает экономию драгоценного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК | 2003 |

|

RU2252846C1 |

| СПОСОБ ПАЙКИ ЭЛЕКТРОСОПРОТИВЛЕНИЕМ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ С ДЕРЖАТЕЛЯМИ | 2008 |

|

RU2379165C1 |

| СПОСОБ ПАЙКИ ЛИТОГО ИНСТРУМЕНТАЛЬНОГО СПЛАВА С КОНСТРУКЦИОННОЙ СТАЛЬЮ | 2006 |

|

RU2297307C1 |

| СПОСОБ ПАЙКИ СЕТОК С ФОЛЬГОЙ | 1996 |

|

RU2096144C1 |

| СПОСОБ РЕМОНТА ГРЕБЕШКОВ ЛАБИРИНТНЫХ УПЛОТНЕНИЙ РАБОЧИХ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2354523C1 |

| Способ пайки керамики с металлами и неметаллами | 1984 |

|

SU1260124A1 |

| Способ капиллярной пайки | 1979 |

|

SU863208A1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1998 |

|

RU2156182C2 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2285593C1 |

Изобретение относится к пайке и может быть использовано при изготовлении изделий электронной техники и машиностроения. Цель изобретения - повышение качества паяных соединений. Это достигается путем контроля процесса контактно-реактивной пайки и формирования галтелей. После сборки деталей с размещением в паяемом зазоре прослойки из материала, вступающего с контактное плавление с материалом хотя бы одной из паяемых деталей, рядом с зазором укладывают припой-индикатор с температурой пайки, соответствующей температуре контактно-реактивной пайки деталей. Количество припоя должно обеспечивать образование галтели с радиусом, равным 1-10 толщинам паяного соединения. Припой-индикатор практически не проникает в зазор и весь расходуется на образование галтели. Образовавшаяся галтель повышает прочность паяного соединения. 6 ил., 1 табл.

Способ контактно-реактивной пайки преимущественно шинок контакторов, при котором в паяемом зазоре размещают прослойку из материала, вступающего с материалом хотя бы одной из паяемых деталей в контактное плавление, и производят нагрев до температуры пайки образующимся в зазоре расплавом, отличающийся тем, что, с целью повышения качества паяных соединений путем контроля процесса пайки и формирования галтелей, по контуру соединения укладывают припой-индикатор с температурой пайки, соответствующей температуре контактно-реактивной пайки, в количестве, обеспечивающем образование галтели с радиусом, равным 1 10 толщинам паяного соединения.

| Лашко Н.Ф., Лашко С.В | |||

| Пайка металлов | |||

| М.: Машиностроение, 1977, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

| Способ изготовления многослойных тонкостенных изделий из титановых сплавов | 1978 |

|

SU859065A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-08-20—Публикация

1986-09-25—Подача