Изобретение относится к пищевой промьшшенности, преимущественно к мясной, и может быть использовано для получения замороженных полуфаб- рикатов,

Цель изобретения - сохранение качества сырья и интенсификация процесса изготовления полуфабрикатов.

Измельчение сырья и шприцевание его в оболочку в замороженном виде позволяет исключить размораживание сырья и сохранить его качество

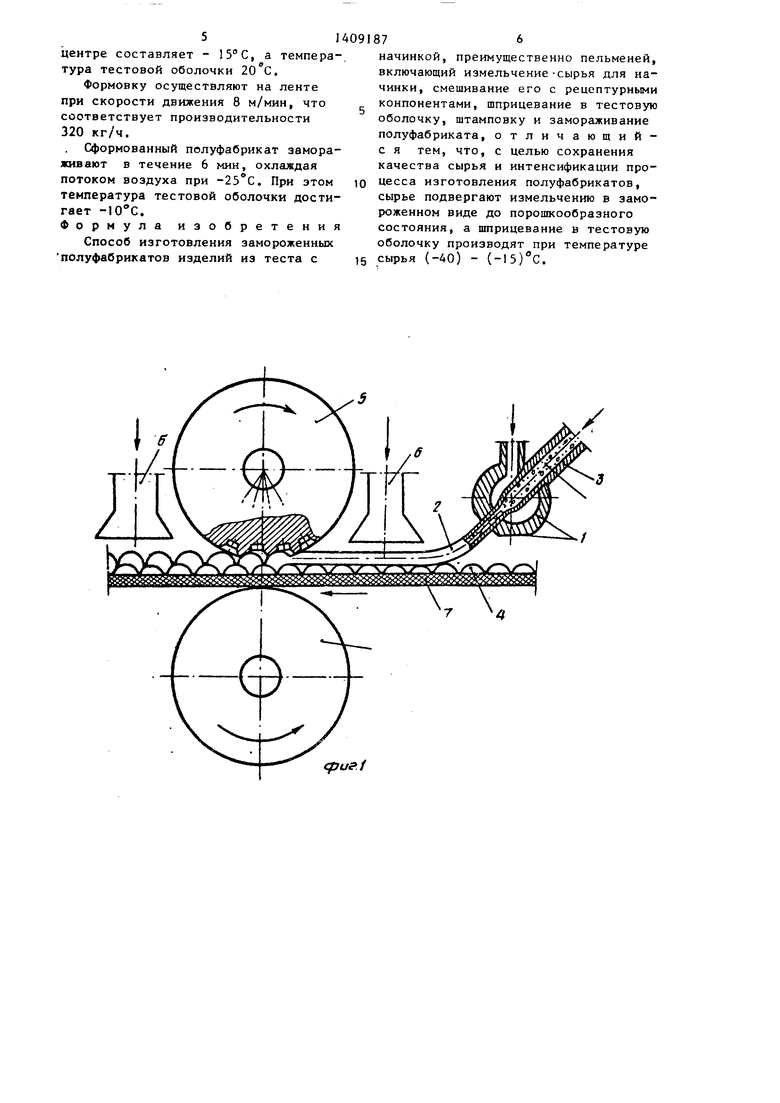

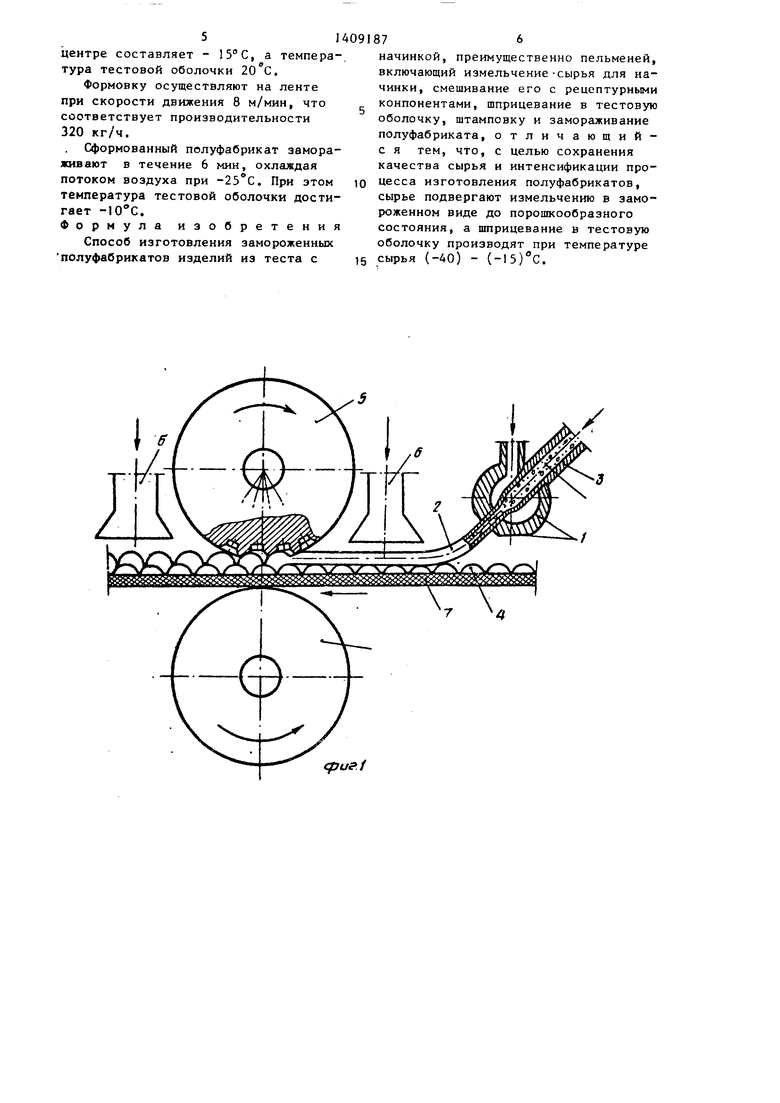

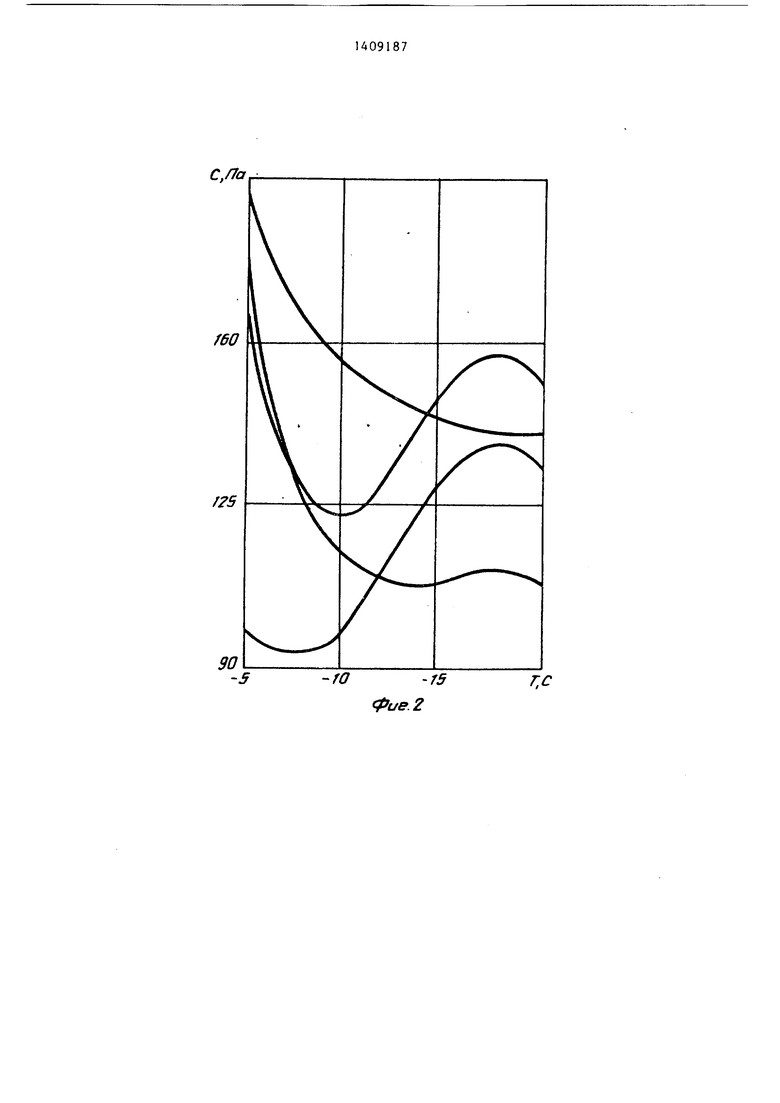

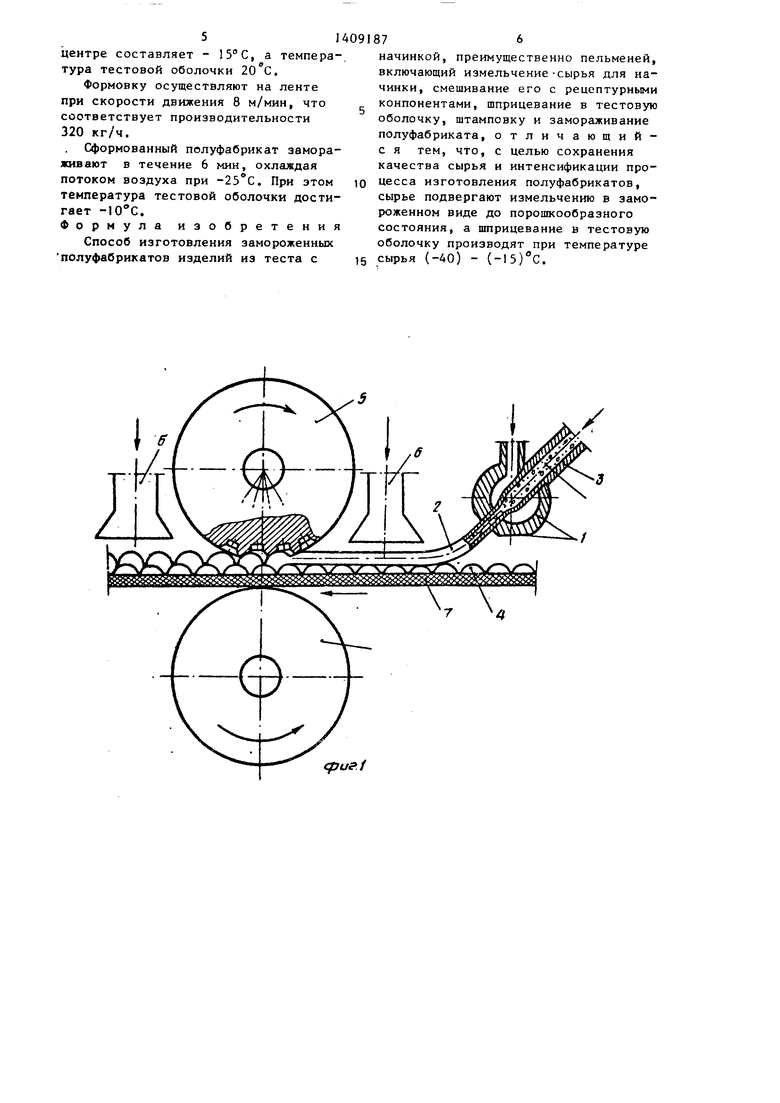

На фиг.1 изображена схема расположения оборудования, используемого при осуществлении способа; на фиг,2 зависимость прочности сцепления частичек порошкообразного мясного сырья и его компонентов размером 1-0,5 мм от температуры; на фиг 3 - зависи- мость прочности сцепления частичек порошкообразного мясного сырья и его компонентов от гранулометрического состава при стабилизации температуры на уровне (-18) - (-20) с.

Сущность способа заключается в сле дующем.

Производят измельчение сырья в замороженном виде до порошкообразного состояния, смешивают сырье с рецеп- турнь1ми компонентами о Формующая головка вытесняет из сопла 1 овальную оболочку 2 из незамороженного теста, заполненную замороженной порошко- образной начинкой, подаваемой через фторопластовую трубку 3, Шприцевание в тестовую оболочку начинки производят при температуре сырья (-40) - (-15).

Тестовая оболочка с начинкой укладывается на специальные лотки 4, которые подают эту оболочку под формующий безотходный штампующий барабан 5. Для предотвращения прилипания теста к штампам и лоткам последние смазывают жиром. Для исключения конденсации влаги из окружающей среды на поверхности тестовой оболочки и для подсушки ее оболочку обдувают сухим холодным воздухом, нагнетаемым в раструб 6. Штампующий барабан приводится в действие лентой 7. Масса барабана достаточна для штампования и склеивания теста„ Один барабан штампует два ряда полуфабрикатов. На ленте может быть установлено несколько формующих головок и соответствующее им число барабанов

5 0 5

о 0

0

5

После штамповки полуфабрикаты дополнительно охлаждают и запоражива- ют, обдувая поверхность их потоком . охлажденного воздуха.

Экспериментально установлено, что рациональная температурная область процесса транспортировки и технологической обработки криоизмельченного порошкообразного мясного сырья должна быть не выше -15 с, При температуре -14 С происходит комкование сырья, что резко ухудшает как процесс межоперационной транспортировки, так и процесс интенсивного смешивания с ингредиентами (коьшонентами), что безусловно резко снижает качество продукта,

Как видно из фиг.2, с понижением температуры от -5°С до -20°С прочность сцепления частичек мышечной ткани уменьшается на 27%, жировой ткани - на 37%,, Для хрящевой ткани характерно уменьшение прочности сцепления в интервале температур от до -7 С, что можно объснить уменьшением влияния капиллярных сил взаимодействия частиц с понижением температуры. Дальнейшее увеличение прочности сцепления от -5 С до -18°С идет за счет увеличения числа контактов и цементирующего свойства образующихся при этом кристаллов льда. Уменьшение количества несвязанной влаги и увеличение твердости кристаллов льда ослабляют прочность сцепления частичек хрящевой ткани, увеличивают подвижность порошкообразного сырья. Интегральные сыпучие свойства многокомпонентной смеси определяются в целом свойствами отдельных компонентов.

На фиг, 3 видно, что с увеличением размера частиц от 0,36 до 3,9 мм прочность сцепления частиц мясного сырья и его компонентов снижается, так как число контактов между частицами и прочность этих контактов уменьшается Так, для мышечной ткани прочность сцепления частичек уменьшается на 19%.

Экспериментально установлено,что при температуре порошкообразного сырья ниже -40°С, начиная с -4l C, в процесс формирования продукта, например путем шприцевания в,тестовую трубку замороженного фаршевого жгута, наблюдаются два неожиданных отрицательных эффекта; быстрое замораживание тестовой трубки ведет к обра3I4

зованию микро- и макротрещин в ней, что существенно снижает качество продукта, а также невозможность после- .дующей штамповки тестовой трубки с целью придания ей заданной формы о

Визуально быЛо установлено, что растрескивание тестовой оболочки наступает при температурном градиенте более на 1 мм толщины.

Процесс образования трещин в тестовой оболочке при совместном термическом и Механическом воздействии на нее объясняется тем, что при замораживании происходит потеря пласти- ческих свойств тестовой оболочки Механические свойства замороженного продукта подчиняются закону Гуна, и По мере охлаждения каждый участок (слой) продукта по тодщике начина- йт сокращаться на 4 1 , Однако, принимая во внимание, что каждый слой связан с остальными, ко- торьпч соответствует другое сокращение, вследствие неравенства их тем- ператур он сокращается только на длину 4 1 , т,е„ только частично, а 1збы ток сокращения позволяет вычислить напряжение по известной формуле

6 Е

4lv - Д1и

где Е - модуль упругости;

f - коэффициент линейного расю; рения;

1у - начальный размер слоя. Как только возникающее напряжение б становится больше допускаемого напряжения 6, происходит растрески- ванне. Экспериментально установлено, что для тестовой оболочки напряжения превышающие допускаемые, наступают при температурном градиенте j)t более 40°С в области субкриоскопичес- ких температур

-Приме plo Берут 20 кг нежило- ванной говядины и свинины, замороженных в блоках, в соотношении 1:1. Мясо измельчают на специальных криоизмель- чителях, например, типа роторньос молотковых дробилок до размеров менее 1 мМо Измельчение осуществляют таким образом, чтобы после измельчения был получен сыпучий порошкообразный про- дукт с температурой (-40) - (-30) С, Поскольку процесс дробления сопровождается интенсивным вьделением тепла (практически вся энергия, подводимая

4

5 5 0

0

5

S

Q g

на процесс измельчения, переходит в тепловую) необходимо KOMneHCHpOB -tb это тепловыделение интенсивным тепло- отводомо В связи с этим начальная температура сырья до замораживания составляла (-180) - (-190) с. Такое замораживание достигалось за счет использования жидкого азота (температура кипения которого при атмосферном давлении составляет - 9Ь°С}.

После криоизмельчения порошкообразное сырье перемешивают с криоизмель- ченными специями и солью,

По окончании перемешивания готовую порошкообразную замороженную (в сыпучем состоянии) начинку - фарщ -направляют в промежуточный бун- ,кер-питатель, а оттуда, не допуская локальной оттайки, смерзания и слеживания, непрерывным потоком подают в формующую головку, температура начинки (фаршевого жгута) в геометрическом центре составляет -25 С. При этом тесто для тестовой оболочки готовят по традиционной технологии и тоже подают в формующую головку при 20°С.

Формовку осуществляют на ленте при скорости движения 10 м/мин, что соответствует производительности около 400 кг/ч о Сформованный полуфабрикат замораживают в течение 3 мин, охлаждая потоком воздуха при .

При этом температура тестовой оболочки достигает -10 С, а сформированная начинка смерзается с тестовой оболочкой, обеспечивая сохранение формы в последующих процессах транспортирования, закалки, готовки и фасовки,

П р и м е р 2. Порошкообразный замороженный фарш-начинку подготавливают по примеру 1. Однако замораживание исходного сырья осуществляют до (-40) - (-35)°С. Для компенсации теп- ловьщеления и исключения комкования сырья за счет локальной оттайки его .осуществляют интенсивное охлаждение корпуса и зоны измельчения дробилки путем принудительной подачи газа-хла-. доносителя в зону измельчения.

Подготовленный таким образом фарш-начинку с помощью системы пневмотранспорта подают в форьгуняцую головку шприца. При этом температура порошкообразного сырья и шприцуемого фаршевого жгута в геометрическом

центре составляет - 15°С, а температура тестовой оболочки .

Формовку осуществляют на ленте при скорости движения 8 м/мин, что соответствует производительности 320 кг/ч.

Сформованный полуфабрикат замораживают в течение 6 мин, охлаждая потоком воздуха при -ZS c. При этом температура тестовой оболочки достигает -Ю С. Формула изобретения

Способ изготовления заморожеиных полуфабрикатов изделий из теста с

начинкой, преимущественно пельменей, включающий измельчение-сырья для начинки, смешивание его с рецептурными конпонентамн, шприцевание в тестовую оболочку, штамповку и замораживание полуфабриката, отличающий- с я тем, что, с целью сохранения качества сырья и интенсификации процесса изготовления полуфабрикатов, сырье подвергают измельчению в замороженном виде до порошкообразного состояния, а шприцевание в тестовую оболочку производят при температуре

сырья (-АО) - () С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПЕЛЬМЕНЕЙ НА ПАРУ | 2020 |

|

RU2747865C1 |

| Способ формования изделий из теста с начинкой | 1982 |

|

SU1097251A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАМОРОЖЕННЫХ ГОТОВЫХ ВТОРЫХ БЛЮД | 2021 |

|

RU2794767C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОТОВЫХ ВТОРЫХ БЛЮД ЗАМОРОЖЕННЫХ С ПОКРЫТИЕМ | 2018 |

|

RU2693254C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ТЕСТА С НАЧИНКОЙ | 1997 |

|

RU2137370C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕЛЬМЕНЕЙ "СЧАСТЛИВЫЕ" | 1998 |

|

RU2140157C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОТОВЫХ ЗАМОРОЖЕННЫХ ВТОРЫХ БЛЮД В ТЕСТЕ «ДВОЙНОЙ ЧЕБУРЕК» | 2022 |

|

RU2794573C1 |

| Способ производства пельменей | 1984 |

|

SU1253562A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕСТА С НАЧИНКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262232C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОТОВЫХ ЗАМОРОЖЕННЫХ ВТОРЫХ БЛЮД В ТЕСТЕ ТИПА РУЛЕТ | 2022 |

|

RU2794316C1 |

Изобретение относится к ntotCBofl промьшшенности, преимущественно к мясной, и может быть использовано для получения замороженных полуфабри- iCaTOB. Цель изобретения - сохранение качества сырья и интенсификация процесса изготовления полуфабрикатов. Производят измельчеиие сырья для начинки в замороженном виде до порошкообразного состояния, смешивают его с рецептурными компонентами, а затем производят шприцевание начинки в тестовую оболочку при температуре сырья (-40) - (-15) С. 3 ил. (Л

f

C,f7a..

С.Па

/J7

Л

| Пелеев А.И | |||

| Технологическое оборудование предприятий мясной промышленности | |||

| - М.: Пищевая промьшшен- ность, 1971, с | |||

| Ветроэлектрическая силовая установка | 1921 |

|

SU378A1 |

| Способ изготовления замороженных пельменей и тому подобных изделий и устройство для осуществления этого способа | 1952 |

|

SU95710A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-15—Публикация

1986-01-30—Подача