т 1

СО СП ел

оо

Изобретение относится к лесной промышленности, в частности к технологии формирования лесосплава и выгрузки на берег хлыстового пучка.

Цель изобретения - расширение технологических возможностей.

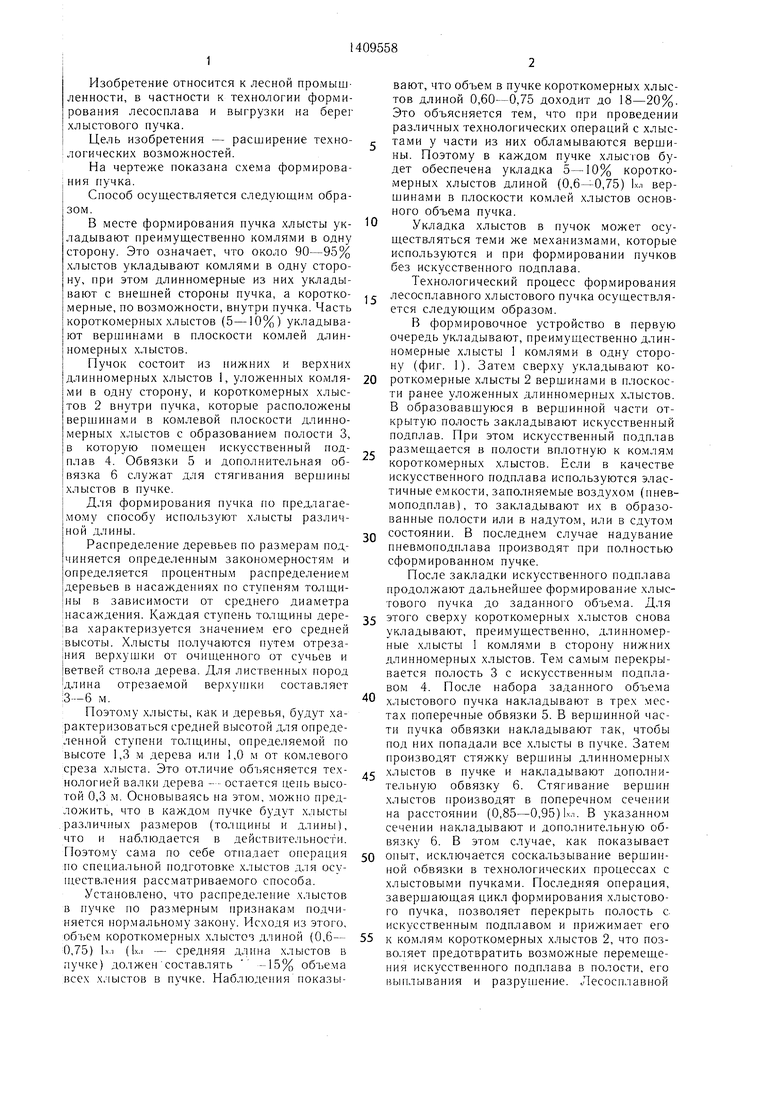

На чертеже показана схема формирования пучка.

Способ осушествляется следуюидим образом.

В месте формирования пучка хлысты укладывают преи.муш,ественно комлями в одну сторону. Это означает, что около 90-95% хлыстов укладывают комлями в одну сторону, при этом длинномерные из них укладывают с внешней стороны пучка, а коротко- мерные, по возможности, внутри пучка. Часть короткомерных хлыстов (5-10%) укладывают вершинами в плоскости комлей длинномерных хлыстов.

Пучок состоит из нижних и верхних длинномерных хлыстов 1, уложенных комлями в одну сторону, и короткомерных хлыстов 2 внутри пучка, которые расположены вершинами в комлевой плоскости длинномерных хлыстов с образованием полости 3, в которую помещен искусственный подплав 4. Обвязки 5 и дополнительная обвязка 6 служат для стягивания вершины хлыстов в пучке.

Для формирования пучка по предлагаемому способу используют хлысты различной длины.

Распределение деревьев по размерам подчиняется определенным закономерностям и определяется процентным распределением деревьев в насаждениях по ступеням толши- ны в зависимости от среднего диаметра насаждения. Каждая ступень толщины дерева характеризуется значением его средней высоты. Хлысты получаются путе.м отрезания верхушки от очип енного от сучьев и ветвей ствола дерева. Для лиственных пород Длина отрезаемой верхуи1ки составляет 3-6 м.

Поэтому хлысты, как и деревья, будут характеризоваться средней высотой для определенной ступени толщины, определяемой по высоте 1,3 м дерева или 1,0 м от комлевого среза хлыста. Это отличие об ьясняется технологией валки дерева -- остается цепь высотой 0,3 м. Основываясь на этом, можно предложить, что в каждом пучке будут хлысты различных размеров (толщины и длины), что и наблюдается в действительности. Поэтому са.ма по себе отпадает операция по специальной подготовке хлыстов для осуществления рассматриваемого способа.

Установлено, что распределение хлыстов в пучке по размерным признакам подчиняется нор.мально.1у закону. Исходя из этого, объем короткомерных .хлыстоз длиной (0,6- 0,75) Ix.i (Ix.i - средняя длина хлыстов в пучке) должен составлять -15% всех хлыстов в нучке. Наблюдения показывают, что объем в пучке короткомерных хлыстов длиной 0,60-0,75 доходит до 18-20%. Это объясняется тем, что при проведении различных технологических операций с хлыс- 5 тами у части из них обламываются вершины. Поэтому в каждом пучке хлыстов будет обеспечена укладка 5-10% коротко- мерных хлыстов длиной (0,,75) 1хл вершинами в плоскости комлей хлыстов основного объема пучка.

0 Укладка хлыстов в пучок может осуществляться теми же механизмами, которые используются и при формировании пучков без искусственного подплава.

Технологический процесс формирования

лесосплавного ХЛЬЕСТОВОГО пучка осуществляется следующим образом.

В формировочное устройство в первую очередь укладывают, преимущественно длинномерные хлысты 1 комлями в одну сторону (фиг. 1). Затем сверху укладывают ко0 роткомерные хлысты 2 вершинами в плоскости ранее уложенных длинно.мерных хлыстов. В образовавшуюся в вершинной части открытую полость закладывают искусственный подплав. При этом искусственный подплав

- размещается в полости вплотную к ко.мля.м короткомерных хлыстов. Если в качестве искусственного подплава используются эластичные емкости, заполняемые воздухом (пнев- .моподплав), то закладывают их в образованные полости или в надутом, или в сдуто.м

Q состоянии. В последнем случае надувание пневмоподнлава производят при полностью сформированном пучке.

После закладки искусственного подплава продолжают дальнейщее формирование хлыстового пучка до заданного объема. Для

5 этого сверху короткомерных хлыстов снова укладывают, преимущественно, длинномерные хлысты 1 комлями в сторону нижних длинномерных хлыстов. Тем самым перекрывается полость 3 с искусственны.м подплавом 4. После набора заданного объема

0

хлыстового пучка накладывают в трех местах поперечные обвязки 5. В вершинной части пучка обвязки накладывают так, чтобы под них попадали все хлысты в пучке. Затем производят стяжку вершины длинномерных

г хлыстов в пучке и накладывают дополнительную обвязку 6. Стягивание вершин хлыстов производят в поперечном сечении на расстоянии (0,85-0,95)lx. i. В указанном сечении накладывают и дополнительную обвязку 6. В этом случае, как показывает

0 опыт, исключается соскальзывание верщин- ной обвязки в технологических процессах с хлыстовыми пучками. Последняя операция, завершающая цикл формирования хлыстового пучка, позволяет перекрыть полость с искусственным подплавом и прижимает его

5 к комлям короткомерных хлыстов 2, что позволяет предотвратить возможные перемещения искусственного подплава в полости, его вьшлывания и разру пение. Лесосплавной

хлыстовой пучок готов к водной транспортировке.

Возможен и другой вариант формирования хлыстового пучка по предлагаемому способу. Он заключается в том, что при укладке хлыстов у наиболее длинных из них, выступающих за средний габарит по длине пучка, обрезается верхняя часть. Длина обрезаемой верхней части хлыстов определяется условием: оставшаяся основная часть хлыста соответствует средней длине корот- комерных хлыстов в пучке и равна 0,6- 0,75) 1х..

Аналогично, как и короткомерные хлысты, наиболее длинномерные хлысты составляют около 10% объема хлыстов в пучке. Обрезанные вершинные части наиболее длинномерных хлыстов укладывают в серел,инной части пучка торцом с меньшим диаметром в сторону комлей хлыстов пучка. Торец с большим диаметром обрезанных верхних частей длинномерных хлыстов распОотагают в плоскости вершинных частей короткомер- ных хлыстов пучка. В полученную таким образом полость закладывают искусственный подплав, сверху, закрывая полость, докладывают хлысты до нужного объема пучка, накладывают обвязки, стягивают вершины хлыстов в пучке и накладывают дополнительную обвязку, т. е. повторяют рассмотренные операции по формированию лесосплавного хлыстового пучка.

У обоих вариантов закладка искусственного подплава в образовавшуюся полость может осушествляться и после наложения обвязок на пучок, но при непроведенной дополнительной стяжке вершин хлыстов. В этом случае полости рассмотренными аналогичными методами, только искусственный подплав закладывают в них не в процессе формирования пучка, а после наложения на него основных обвязок. При этом пневмоподплав затаскивают в ранее образовавшиеся полости в надутом или сдутом состоянии. В последнем случае его надувают уже в полости 3, после чего вершины хлыстов в пучке стягивают.

В случае необходимости укрупнить хлыстовой пучок связывают при помощи трех пучковых обвязок несколько полученных таким способом пучков. Пучковые обвязки накладывают с усилием равномерно по длине укрупненного пучка. При этом схемы установки таких.отдельных хлыстовых пучков в укрупненные ниче.м не отличаются от применяемых схем формирования хлысто0

8ЫХ пучков без пнев.моподплава, которые в основном используются при лесосплаве хлыстов ели и осины, обладающих хорошей плавучестью.

Полость под искусственный подплав в

предлагаемом способе формируют вершинной части пучка. При этом имеется в виду, что вершинная часть пучка - часть Пучка, расположенная на расстоянии от комлевого сечения, большем 0,61.x.i, (Ix.i. - средняя длина пучка). В этой части пучка могут отсутствовать короткомерные .хлысты, длина которых находится в установленных пределах (0,6-0,75)1.4.1. Здесь имеется в виду Ix.i Ix.i, что и наблюдается в действитель5 ности у натурных пучков.. Обрезание торцов в вершинной части пучков обычно проводят в плоскости средней длины хлыстов при условии нахождения комлей хлыстов в одной плоскости.

Выбор места формирования полостей под

0 пнев.моподплавы в вершинной части хлыстового пучка объясняется рядом причин.

В вершинной части формирование полости менее трудоемко, чем в любой другой части пучка. Это объясняется образованием

5 консолей от конических хлыстов, плотно стянутых в комлевой части пучка. В результате этого в вершинной части образуются свободные пространства. Кроме того, вершинная часть хлыстов и в целом пучка, уложенных -ХЛЫСТОВ комлями в одной плоскости,

0 обладает меньшей плавучестью, чем более толстомерная комлевая часть, а поэтому и тонет быстрее. Это явление наблюдается в натурных условиях. Такие пучки плавают с утопленными вершинами и, теряя остойчивость, опрокидываются.

35

Формула изобретения

0

Способ формирования лесос п,лавного хлыстового пучка заключающийся в том, что в процессе формирования хлыстового пучка образуют полость под искусственный подплав и обвязывают пучок, отличающийся тем, что, с целью ния технологических возможностей, первоначально укладывают длинномерные хлысты - комлями в одну сторону, сверху укладывают короткомерные хлысты вершинами в плоскости комлей нижележащих хлыстов, на короткомерные хлысты укладывают длинномерные хлысты до заданного объема пучка, а после закладки искусственного подплава и 0 обвязки пучка производят стяжку вершин хлыстов в пучке дополнительной обвязкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лесосплавный хлыстовой пучок | 1986 |

|

SU1350094A1 |

| Способ формирования лесосплавного пучка | 1981 |

|

SU1039845A1 |

| ПЛОТ | 1991 |

|

RU2028267C1 |

| Способ формирования пучка бревен | 1986 |

|

SU1312039A1 |

| Способ сплотки лесосплавного пучка и устройство для его осуществления | 1982 |

|

SU1130518A1 |

| Способ формирования пучка из бревен разной длины | 1976 |

|

SU583066A1 |

| Способ формирования лесосплавного пучка | 1979 |

|

SU874545A2 |

| Способ формирования лесосплавного пучка | 1978 |

|

SU765167A1 |

| Способ сплотки хлыстовых пучков из двух пакетов конической формы и устройство для его осуществления | 1977 |

|

SU695936A1 |

| Способ формирования лесосплавного пучка | 1980 |

|

SU992374A2 |

Изобретение относится к лесной промышленности. Цель изобретения - расширение технологических возможностей. В листе формирования пучка хлысты укладывают преимушественно комлями в одну сторону, при этом длинномерные хлысты 1 из них укладывают с внешней стороны пучка, а корот- комерные хлысты 2 внутри пучка. Часть ко- роткомерных хлыстов укладывают вершинами в плоскости комлей длинномерных хлыстов, при этом образуют в пучке полость 3 для искусственного подплава 4, после чего на пучок накладывают обвязки 5 и допо.чи тельные обвязки 6, стягиваюшие вершнны хлыстов в пучке. 1 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-07-15—Публикация

1986-02-21—Подача