Изобретение относится к составу моющего средства и способу его получения и может быть использовано в процессах очистки технологических у лов печатных машин, лакокрасочного, текстильного и другого оборудования и изделий для удаления с их поверхности красок на основе модифицирован ных фенольных смол, эфиров, канифоли, нефтяных растворителей, алкидных смол и растительных масел.

Цель изобретения - улучшение качества моющего средства за счет снижения набухания офсетных резиноткане вых пластин и снижения степени защиты элементов печатной формы от воздействия моющего средства.

На чертеже приведен способ получения указанных составов моющих средств.

Способ осуществляют следующим образом,

Полиоксиэтиленгликолевый эфир синтетических первичных жирных спиртов подают по трубопроводу 1 через вентиль 2 в емкость 3 и по трубопроводу 4 через вентиль 5 в емкость 6, через колонку 7 в емкость 3 подают лимоннокислый натрий, а через воронку 8 в емкость 3 подают метасиликат натрия. По трубопроводу 9 через вентиль 10 в емкость 3 подают воду. По трубопроводу 11 через вентиль 12 в емкость 6 подают сложный эфир пента- эритрита и олеиновой кислоты, по тру бопроводу 13 через вентиль 14 в емкость 6 подпют сорбитанолеат, по тру бопроводу 15 через вентиль 16 в емкость 6 подают углеводородный раст- воритель. В емкостях 3 и 6 происхо- ;дит растворение компонентов моющего Средства. Готовые растворы из емкости 3 и 6 подают в емкость 17 через :вентш1ь 18 по трубопроводу 19 и че- рез вентиль 20 по трубопроводу 21. IB промежуточной 17 емкости происходит предварительное эмульгирование.

Из емкости 17 через вентиль 22 по трубопроводу 23 рабочая смесь подается в эмульгатор 24, из которого композиция поступает через вентиль 25 по трубопроводу 26 в емкость 27. Готовую эмульсию подвергают многократной обработке в эмульсаторе по следующей схеме: перекрывают вентили 2,5,9,11,14,16,22. Открывают вентиль 28 и по трубопроводу 29 подают моющее средство из емкости 27 в

15

20

эмульгатор 24, из которого моющее средство поступает через вентиль 25 по трубопроводу 26 в емкость 27.

с После многократной обработки вентиль 28 перекрывают и, когда последняя порция моющего средства попадает из эмульгатора 24 в емкость 27, перекрывают вентиль 25, эмульгатор 24

jQ выключают, открывают вентиль 30 и по трубопроводу 31 подают моющее средство в тару 32.

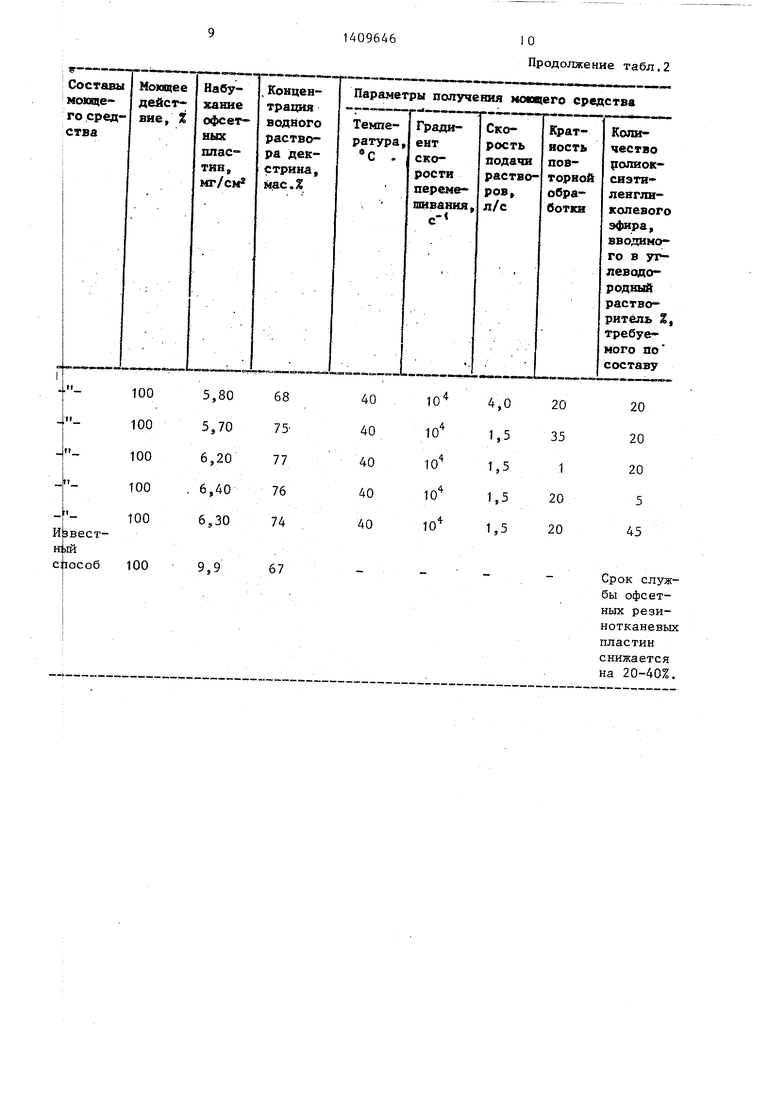

В табл. 1 приведен состав полученных моющих средств. Экспериментальные данные по их испытанию представлены в табл. 2. В табл. 2 приведены также данные по осуществлению способа получения при различных параметрах на примере композиции состава 1 .

Набухание пластин определяют следующим образом. Из пластин вырезают полоску щириной не менее 60 мм, из которой затем вырезают образец диа25 метром 45 мм. Образец взвешивают на аналитических весах и помещают в металлический стакан высотой 30 мм и внутренним диаметром 36 мм с крьшкой, вставленной в подставку в виде рамки, в верхней части которой имеется прижимной винт со штурвалом диаметром, равным диаметру крыщки. Стакан наполовину его объема заполняют исследуемым моющим средством и переворачивают на 180. Через 1 ч, придав прибору первоначальное положение, образец вынимают, промокают фильтровальной бумагой и не п озднее, чем через 1 мин взвешивают на аналитических весах. Набухание определяют отношением разности веса образца после и до набухания к площади образца и выражают в мг/см.

Расход декстрина, используемого в процессе защиты пробельных элементов печатной формы при удалении краски с печатающих элементов, оценивают следующим образом. Стальные пластины, подготовленные таким же образом, как и для оценки моющей способности, об50 рабатывают водным раствором декстрина различной концентрации и затем выдерживают в сосуде с перемешиваемым моющим средством 20 мин. Образец затем промывают водой и накатывают

55 на его поверхность офсетную краску. Если краска накатывается, это озна-. чает, что защита достаточна. Расход декстрина при этом определяют как

30

35

40

45

концентрацию его водного раствора, обеспечиванлцего достаточную защиту пробельных элементов при обработке моющим средством.

Моющую способность средства определяют следующим образом. Берут стальные пластины размером 50 100 мм и выдерживают их в супшльном щкафу при 80-100 Cj после чего охлаждают в эксикаторе и взвешивают на аналитических весах. На поверхность подготовленных таким образом образцов (3-5 параллельно) наносят ту или иную краску, по отношению к которой испытывают моющее средство. После структурирования краски каждый образец с нанесенной краской обрабатывают в ряде последовательно расположенных сосудов (5-20), заполненных непрерывным перемещиваемым моющим средством, в каждом из которых обра- ,зец находится 1 мин. При визуальном определении конца отмывки краски образец подсушивают на воздухе и высушивают в сушильном щкафу при 80 - до постоянного веса, охлаждают в эксикаторе и взвешивают на аналитических весах. По разности веса образцов до и после промьшки определяют количество отмытой краски, а по числу сосудов, в которых обрабатывался образец, определяют скорость отмывки отношением веса отмытой краски ко времени отмывки.

Составы 1-9 представляют собой эмульсию вода в масле и могут быть применены при очистке технологически узлов рулонных машин и листовых. Использование известного состава снижает срок службы офсетных резинотканевых пластин на 20-40%.

Из анализа приведенных данных следует, что использование предлагаемых составов позволяет снизить набухание офсетных резинотканевых пластин в 14-37 раз и снизить в 1,5 раза расход декстрина в процессе отливки, поскольку при смывке краски предлагаемым составом снижается степень необходимой защиты пробельных элементов офсетной печатной формы от воздействия моющего средства, печатные элементы при этом не подвергаются воздействию моющего вещества, поскольку на их поверхность декстрин не ложится. Формула изобретения

1. Моющее средство для офсетных резинотканевых пластин, включающее

полиоксиэтиленгликолевый эфир синтетических первичных жирных спиртов фракции C,o-C,g со степенью оксиэти- лирования 3-10, углеводородный растворитель, метасиликат натрия и воду, отличающееся тем, что, с целью улучшения качества средства, оно дополнительно содержит лимоннокислый натрий и сложный эфир пента- эритрита и олеиновой кислоты и/или сорбитанолеат при следующем соотношении компонентов, мас.%: Полиоксизтиленглико- левый эфир синтетических первичных жирных спиртов фракции

0

5

0

5

0

0

5

C,o-C,g со степенью

0,005-2,5

41,0-69,0 0,01-5,0 0,005-1,0

0,05-2,5 До 100

оксиэтилирования 3-10

Углеводородный растворитель

Метасиликат натрия

Лимоннокислый натрий

Сложный эфир пентаэритрита и олеиновой

кислоты

и/или

Сорбитанолеат

Вода

2. Способ получения моющего средства для офсетных резинотканевых пластин, содержащего полиоксиэтиленгликолевый эфир синтетических первичных жирных спиртов фракции С, -С со степенью оксиэтилирования 3-10, углеводородньш растворитель метасиликат натрия, лимоннокислый натрий, сложный эфир пент аэритрита и олеиновой кислоты И/-ИЛИ сорбитанолеат и воду, путем смешивания водного раствора полиоксиэтиленгликолевого эфира синтетических первичных жирных спиртов фракции С10-С,в со степенью оксиэтилирования 3-10, метасиликата натрия и лимоннокислого натрия с раство- 5 ром сложного эфира пентаэритрита и олеиновой кислоты и/или сорбитанолё- ата в углеводородном растворителе при перемешивании и нагреве, отличающийся тем, что, с целью улучшения качества моющего средства, в углеводородный растворитель дополнительно вводят полиоксиэтиленгликолевый эфир cинтeтичecкиk первичных жирных спиртов фракции С,д-С, со степенью оксиэтилирования 3-10 в количестве 10-40 мас.% от его общего содержания в моющем средстве, смешение ведут при температуре 30-60 С, градиенте скорости перемешивания 10 514096466

10 , скорости подачи растворов подвергают 2-30-кратной повторной 0,1-3,0 л/с, а полученную эмульсию обработке в эмульсаторе.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Моющее средство для очистки твердой поверхности от красок | 1982 |

|

SU1067030A1 |

| Моющее средство для удаления красок с твердой поверхности | 1981 |

|

SU1004465A1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ ОРГАНИЧЕСКИХ ЗАГРЯЗНЕНИЙ | 1999 |

|

RU2157404C1 |

| Состав для обработки рабочей поверхности офсетных резинотканевых пластин | 1989 |

|

SU1680580A1 |

| Моющее средство для очистки металлической поверхности от смазочных,жировых и консервирующих веществ | 1983 |

|

SU1143771A1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ | 1994 |

|

RU2079550C1 |

| Моющее средство для очистки красочного аппарата ротационных печатных машин | 1975 |

|

SU709671A1 |

| Моющее средство для очистки молочного оборудования | 1987 |

|

SU1509396A1 |

| ПЕЧАТНАЯ КРАСКА ИЛИ ПЕЧАТНЫЙ ЛАК ДЛЯ УПАКОВОК ПИЩЕВЫХ ПРОДУКТОВ ИЛИ ДЛЯ КОНТАКТНЫХ УСТРОЙСТВ, КОТОРЫЕ МОГУТ ВСТУПАТЬ В КОНТАКТ С ПИЩЕВЫМИ ПРОДУКТАМИ | 2008 |

|

RU2470968C2 |

| Моющее средство "анкрас" для очистки металлической поверхности | 1980 |

|

SU910758A1 |

Изобретение касается моющих средств (МС) для офсетных резинотканевых пластин. Цель - улучшение качество МС. Последнее получают смешением водного раствора полиоксизтиленгликолевого эфира синтетических первичных жирных спиртов фракции С, -C,j со степенью этилирования 3-10 (эфир а), метасиликата натрия, лимоннокислого натрия с раствором сложного эфира пентаэритрита и олеиновой кислоты (СЭП) и/или сорбитанолеата в углеводородном растворителе, дополнительно содержащем эфир а в количестве 10-40 мас,% от общего содержания в МС. Смешение ведут при 30 - 60°С, градиенте скорости перемешивания () с , скорости подачи растворов 0,1-3 л/с с последующей 2-30-кратной обработкой в эмульсато- ре. Получение МС имеет следующий состав, мас.%: эфир а 0,005-2,5; растворитель 41-69; метилсиликат натрия 0,01-5; лимоннокислый натрий 0,005-5; СЭП и/или сорбитанолеат 0,05-2,5; вода - до 100. Новое МС позволяет снизить набухание офсетных, резинотканевых пластин в 14-37 раз и снизить в 1,5 раза расход декстрина в процессе отливки. Кроме того, печатные элементы не подвергаются воздействию МС, т.к. на их поверхность декстрин не ложится. 1 ил., 2 табл. (Л со о

Полиоксиэтиленгли- 1 колевый эфир СЖС I фракции C(, со

степенью оксиэтили-

рования 3-10 0,005 2,5 1,0 0,005 2,5 1,0 1,0 0,005 2,5

Дизельное топливо 55 , gg Керосин. - 41,0 - - , - - 41,0 Скипидар - - 69,0 - - - - 55,0

Углеводородный.

jрастворитель

|РПК-240- - - 55,0 - - I Углеводородный растворитель рПК-280- - - - 69,0 - - Газойль- --.- -41,0|Метасиликат натрия 0,01 5,0 2,5 5,02,5 0,01 0,01 5,0 2,5

лимоннокислый нат|рий0,005 0,505 1,0 0,005 1,0 0,5 0,50 1,0 0,005

iСложный эфир пен- таэритрита и олеиновой кислоты0,05 0,025 1,5 -- -1,0 2,5 0,05

|Сорбитанолеат1,00,05 1,5 2,50,05 1,0 ---

{водаДо 100 До 100 До 100 До 100 До 100 До 100 До 100 До 100 До 100

Таблица 2

68 75 77 76 74

67

Продолжение табл,2

Параметры получения моюцего средстве

емпеатура, Ч .

40 40 40 40 40

шиваяия,

10

10-

10

10

ю-

4,0 1.5 1,5 1.5 1,5

Кратностьповторнойобработки

20

35

1

20 20

Количестворолиок- снэтн- ленгли- колевого эфира, вводимого в уг- левадо родный растворитель %« требуемого по составу

20

20

20

5

45

Срок службы офсетных резинотканевыхпластин снижается на 20-40%.

3/ .

| Эмульсия для очистки металлической поверхности | 1981 |

|

SU952933A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Моющее средство для удаления красок с твердой поверхности | 1981 |

|

SU1004465A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Установка для приготовления эмульсии | 1982 |

|

SU1060212A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-07-15—Публикация

1986-12-11—Подача