Изобретение касается контроля качества металлов и сплавов и может быть использовано в любой отрасли машиностроения для создания трещины определенных размеров при испытаниях на ударный изгиб образцов с надрезом.

Ц.елью изобретения является повышение точности изготовления трещины.

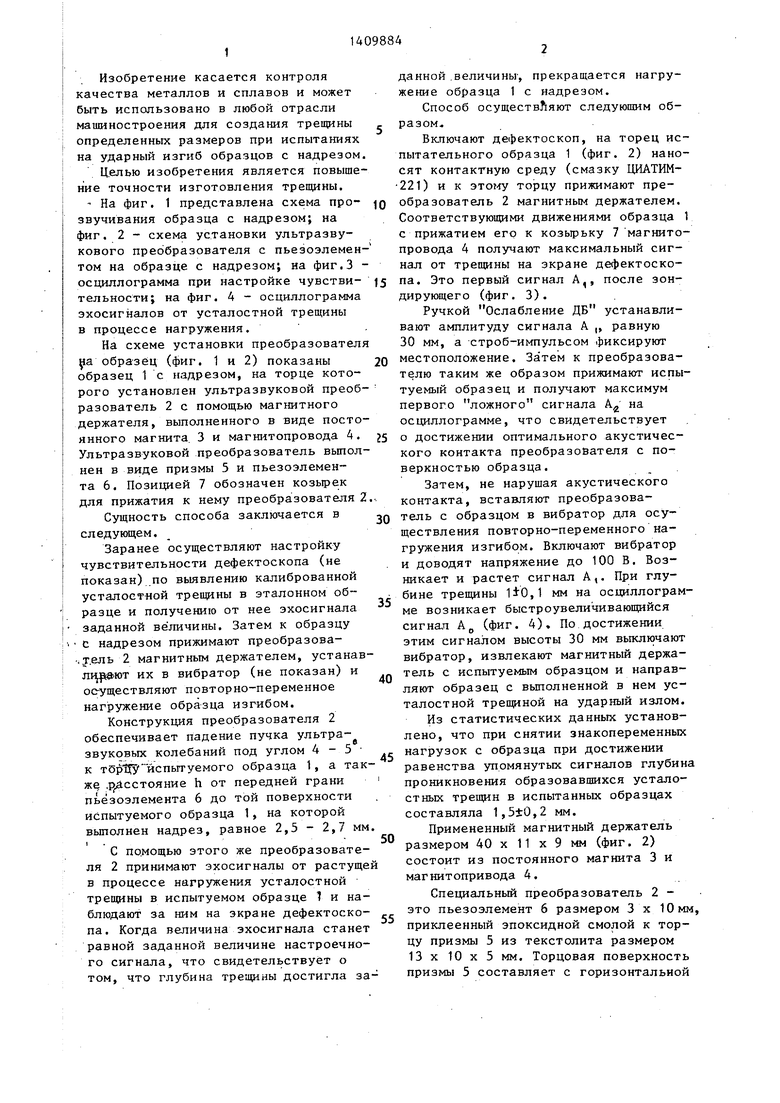

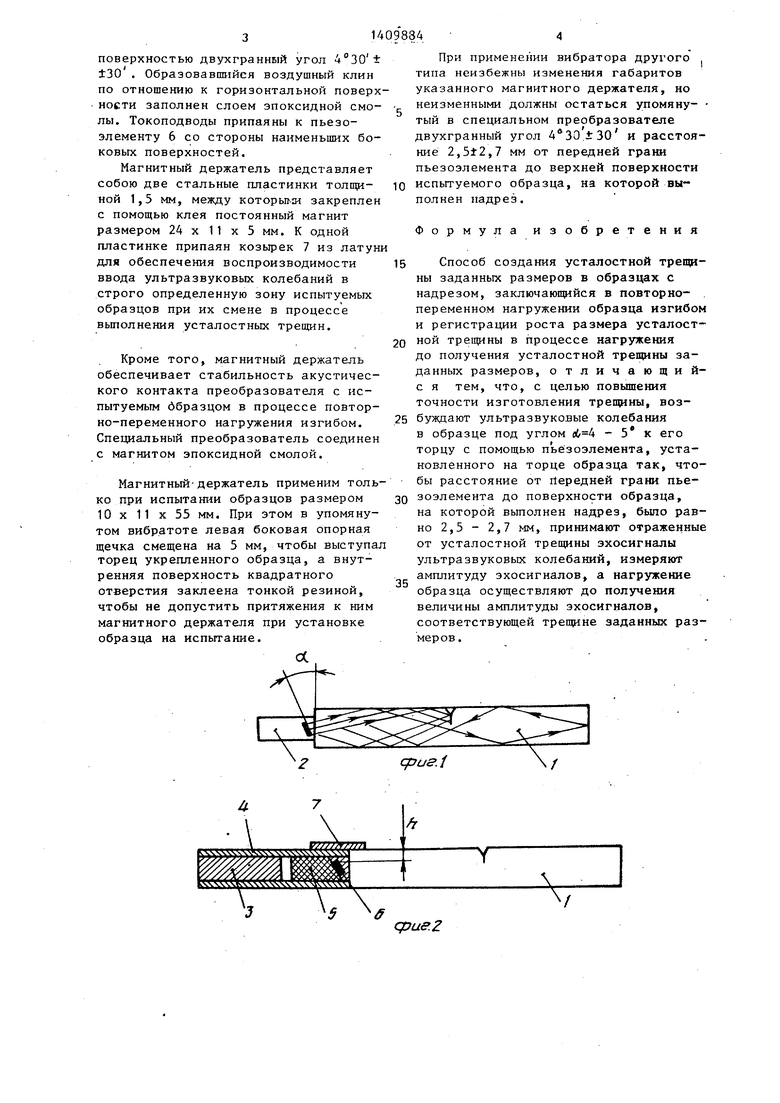

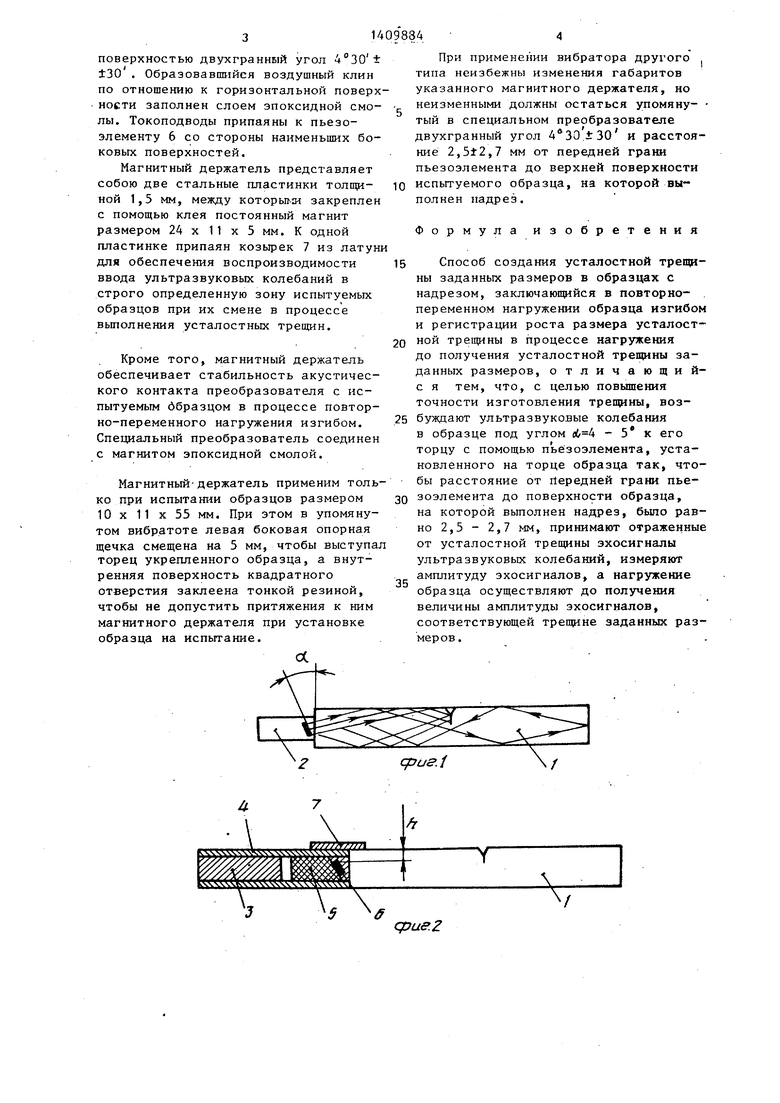

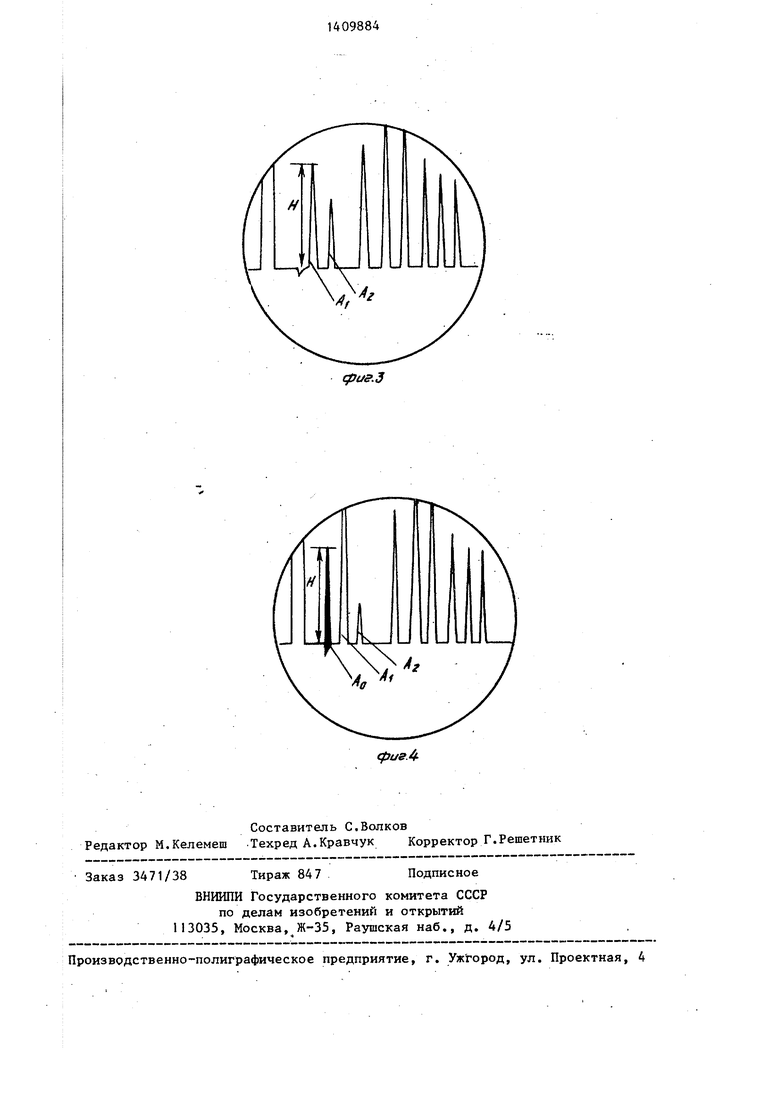

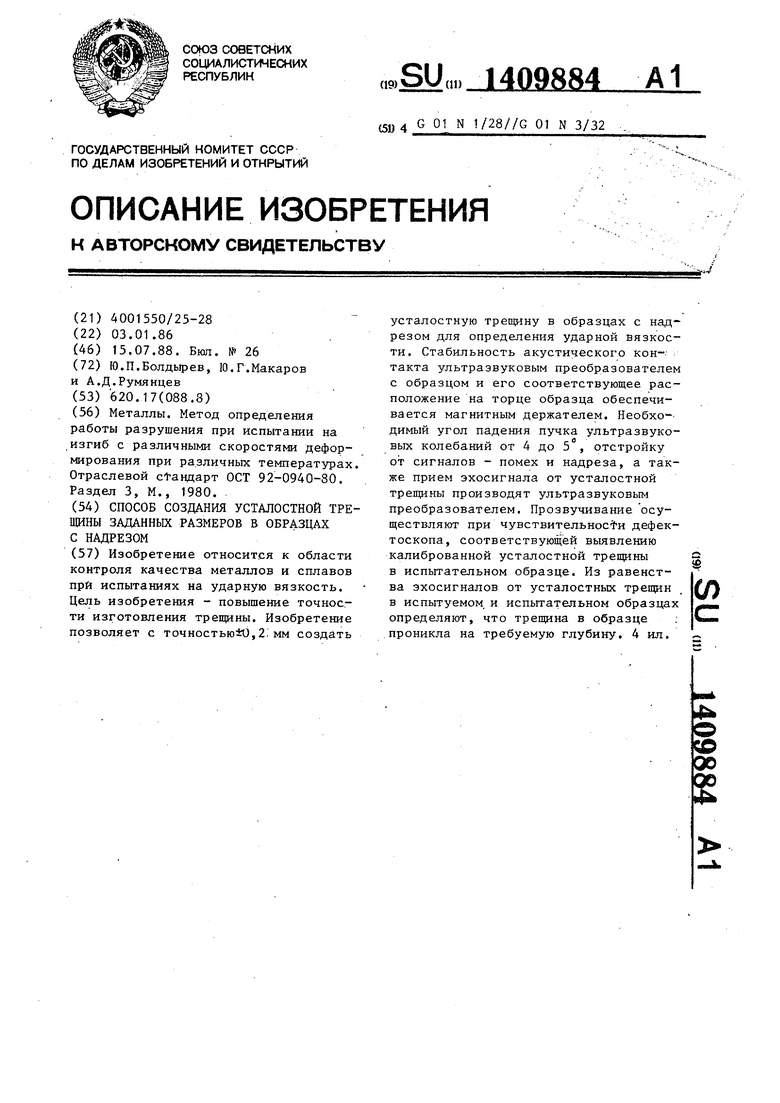

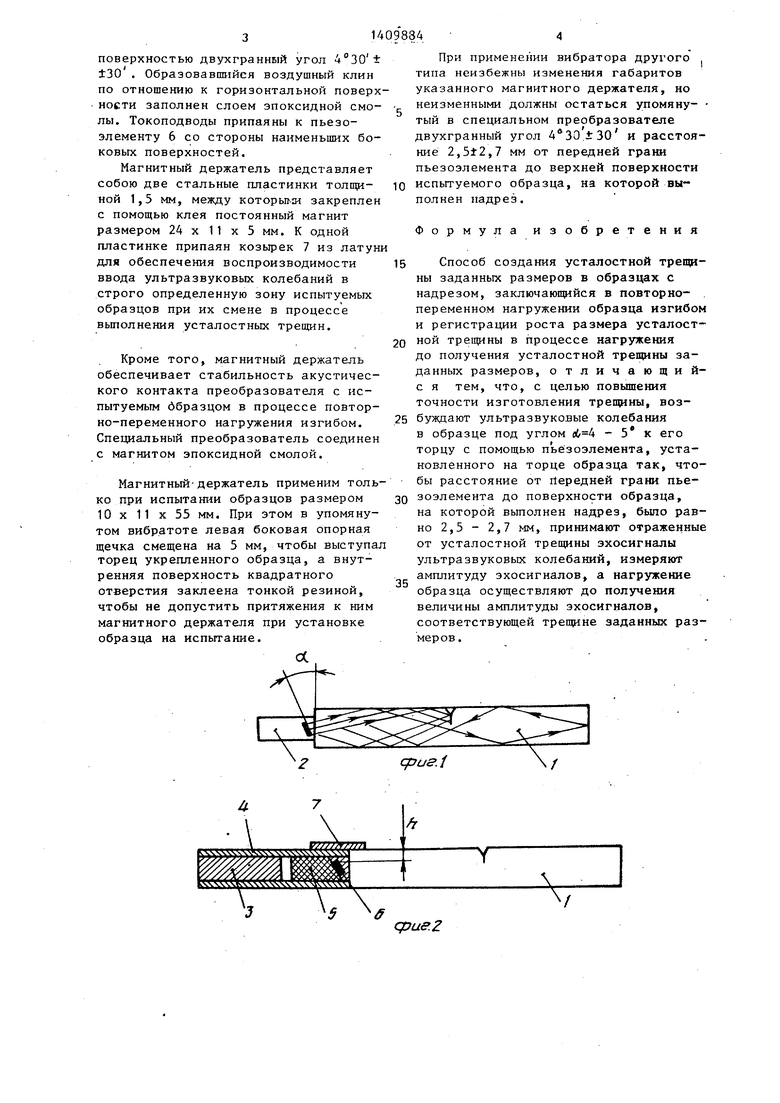

- На фиг. 1 представлена схема про- Q звучивания образца с надрезом; на фиг. 2 - схема установки ультразвукового преобразователя с пьезоэлемен- том на образце с надрезом; на фиг.З - осциллограмма при настройке чувстви- 5 тельности; на фиг. А - осциллограмма эхосигналов от усталостной трещины в процессе нагружения.

На схеме установки преобразователя а образец (фиг. 1 и 2) показаны 20 образец 1 с надрезом, на торце которого установлен ультразвуковой преоб- разователь 2 с помощью магнитного держателя, выполненного в виде постоянного магнита. 3 и магнитопровода 4. 5 Ультразвуковой преобразователь вьшол- нен в виде призмы 5 и пьезоэлемен- та 6. Позицией 7 обозначен козырек для прижатия к нему преобразователя 2.-.

Сущность способа заключается в ,Q следующем.

Заранее осуществляют настройку чувствительности дефектоскопа (не показан) по выявлению калиброванной усталостной трещины в эталонном образце и получению от нее эхосигнала заданной величины. Затем к образцу с надрезом прижимают преобразова- т.ель 2 магнитным держателем, устанав- их в вибратор (не показан) и осуществляют повторно-переменное нагружение образца изгибом.

Конструкция преобразователя 2 обеспечивает падение пучка ультра35

звуковых колебаний под углом 4 - 5 к T6pijy HcnbrryeMoro образца 1, а также .расстояние h от передней грани пьёзоэлемента 6 до той поверхности испытуемого образца 1, на которой выполнен надрез, равное 2,5 - 2,7 мм.

С помощью этого же преобразователя 2 принимают эхосигналы от растущей в процессе нагружения усталостной трещины в испытуемом образце 1 и наблюдают за ним на экране дефектоскопа. Когда величина эхосигнала станет равной заданной величине настроечного сигнала, что свидетельствует о том, что глубина треищны достигла за

Q 5

0 5

Q

5

5

0

5

данной .величины , прекращается нагружение образца 1 с надрезом.

Способ осуществляют следующим образом.

Включают дефектоскоп, на торец испытательного образца 1 (фиг. 2) наносят контактную среду (смазку ЦИАТИМ- 221) и к торцу прижимают преобразователь 2 магнитным держателем. Соответствующими движениями образца 1 с прижатием его к козырьку 7 магнитопровода 4 получают максимальный сигнал от трещины на экране дефектоскопа. Это первый сигнал А, после зондирующего (фиг. 3).

Ручкой Ослабление ДБ устанавливают амплитуду сигнала А ,, равную 30 мм, а строб-импульсом 1})иксируют местоположение. Затем к преобразователю таким же образом прижимают испытуемый образец и получают максимум первого ложного сигнала А на осциллограмме, что свидетельствует о достижении оптимального акустического контакта преобразователя с поверхностью образца.

Затем, не нарушая акустического контакта, вставляют преобразователь с образцом в вибратор для осуществления повторно-переменного нагружения изгибом. Включают вибратор и доводят напряжение до 100 В. Возникает и растет сигнал А,. При глубине трещины ,1 мм на осциллограмме возникает быстроувеличивающийся сигнал Ар (фиг. 4). По достижении этим сигналом высоты 30 мм выключают вибратор, извлекают магнитный держатель с испытуемым образцом и направляют образец с выполненной в нем усталостной трещиной на ударный излом.

Из статистических данных установлено, что при снятии знакопеременных нагрузок с образца при достижении равенства упомянутых сигналов глубина проникновения образовавшихся усталостных трещин в испытанных образцах составляла 1,5±0,2 мм.

Примененный магнитный держатель размером 40 х 11 х 9 мм (фиг. 2) состоит из постоянного магнита 3 и магнитопривода 4.

Специальный преобразователь 2 - это пьезоэлемент 6 размером 3 х 10мм, приклеенный эпоксидной смолой к торцу призмы 5 из текстолита размером 13 X 10 X 5 мм. Торцовая поверхность призмы 5 составляет с горизонтальной

поверхностью двухграннБ1й угол 4 30 ± ±30 . Образовавшийся воздушный клин по отношению к горизонтальной поверхности заполнен слоем эпоксидной смолы. Токоподводы припаяны к пьезо- элементу 6 со стороны наименьших боковых поверхностей.

Магнитный держатель представляет собою две стальные пластинки толщиной 1,5 мм, между которьп-м закреплен с помощью клея постоянный магнит размером 24 х 11 х 5 мм. К одной пластинке припаян козырек 7 из латун для обеспечения воспроизводимости ввода ультразвуковых колебаний в строго определенную зону испытуемых образцов при их смене в процессе выполнения усталостных трещин.

Кроме того, магнитный держатель обеспечивает стабильность акустического контакта преобразователя с испытуемым ббразцом в процессе повторно-переменного нагружения изгибом. Специальный преобразователь соединен с магнитом эпоксидной смолой.

Магнитный-держатель применим только при испытании образцов размером 10 X 11 X 55 мм. При этом в упомянутом вибратоте левая боковая опорная щечка смещена на 5 мм, чтобы выступа торец укрепленного образца, а внутренняя поверхность квадратного отверстия заклеена тонкой резиной, чтобы не допустить притяжения к ним магнитного держателя при установке образца на испытание.

ОС

При применении вибратора другого

I

типа неизбежны изменения габаритов указанного магнитного держателя, но неизменными должны остаться упомяну- тый в специальном преобразователе двухгранный угол .±30 и расстояние 2,5±2,7 мм от передней грани пьезоэлемента до верхней поверхности испытуемого образца, на которой выполнен надрез.

Формула изобретения

Способ создания усталостной трещины заданных размеров в образцах с надрезом, заключающийся в повторно- . переменном нагружении образца изгибом и регистрации роста размера усталостной трещины в процессе нагружения до получения усталостной трещины заданных размеров, отличающий- с я тем, что, с целью повышения точности изготовления трещины, воз- бутвдают ультразвуковые колебания в образце под углом - 5 к его торцу с помощью пьезоэлемента, установленного на торце образца так, чтобы расстояние от йередней грани пьезоэлемента до поверхности образца, на которой выполнен надрез, бьшо равно 2,5 - 2,7 мм, принимают отраженные от усталостной трещины эхосигналы ультразвуковых колебаний, измеряют амплитуду эхосигналов, а нагружение образца осуществляют до получения величины амплитуды эхосигналов, соответствующей трещине заданных размеров .

cpue.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового неразрушающего контроля изделий из нитридной керамики на наличие дефектов | 2023 |

|

RU2812181C1 |

| Средство измерения скорости распространения ультразвуковых колебаний в средах | 1989 |

|

SU1786420A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2015 |

|

RU2596242C1 |

| Способ определения структурных характеристик изделий из полимерных композиционных материалов и устройство для его осуществления | 2023 |

|

RU2809932C1 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1986 |

|

SU1350608A1 |

| Способ определения координаты отражателя в сечении, перпендикулярном сварному соединению по TOFD-эхосигналам | 2020 |

|

RU2740168C1 |

| АКУСТИЧЕСКИЙ ИМПЕДАНСНЫЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПАЯНЫХ И КЛЕЕВЫХ СОЕДИНЕНИЙ ОБШИВКИ С ТОРЦАМИ СОТ В ОДНОСТОРОННИХ СОТОВЫХ КОНСТРУКЦИЯХ | 1992 |

|

RU2069362C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В КЛЕЕВЫХ СОЕДИНЕНИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2451289C2 |

| Способ акустического контроля трубопровода | 2024 |

|

RU2826796C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

Изобретение относится к области контроля качества металлов и сплавов при испытаниях на ударную вязкость. Цель изобретения - повышение точности изготовления трещины. Изобретение позволяет с точностью 0,2; мм создать усталостную трещину в образцах с надрезом для определения ударной вязкости. Стабильность акустического контакта ультразвуковым преобразователем с образцом и его соответствующее расположение на торце образца обеспечивается магнитным держателем. Необхо- димый угол падения пучка ультразвуковых колебаний от 4 до 5 , отстройку от сигналов - помех и надреза, а также прием эхосигнала от усталостной трещины производят ультразвуковым преобразователем. Прозвучивание осуществляют при чувствительнос ( и дефектоскопа, соответствующей выявлению калиброванной усталостной трещины в испытательном образце. Из равенства эхосигналов от усталостных трещин в испытуемом и испытательном образцах определяют, что трещина в образце проникла на требуемую глубину, 4 ил. Ш (Л

/

qyue.Z

(риг.З

pus.

| Металлы | |||

| Метод определения работы разрушения при испытании на изгиб с различными скоростями деформирования при различных температурах | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| . | |||

Авторы

Даты

1988-07-15—Публикация

1986-01-03—Подача