Изобретение относится к области неразрушающего контроля изделий из нитридной керамики, а именно ультразвуковому контролю на наличие дефектов.

Предлагаемое техническое решение предназначено для применения в авиационной и авиакосмической отрасли, а также может быть использовано в других отраслях, использующих изделия из пористой нитридной керамики.

В процессе производства изделий из нитридной керамики неизбежно образуются дефекты в виде нарушений сплошности материала (трещины, раковины, поры), являющиеся концентраторами механических напряжений и существенно уменьшающие прочностные и эксплуатационные характеристики изделий. Для обеспечения высокого качества и гарантированной надежности высоко ответственных изделий, изготовленных из нитридной керамики, необходимо проведение их неразрушающего контроля на наличие несплошностей (трещины, раковины и т.д.). Диэлектрические характеристики нитридной керамики ограничивают или исключают возможность использования для контроля магнитных, электрических и вихретоковых методов контроля.

Известен способ капиллярной дефектоскопии изделий (SU 1300351 A2, МПК G01N 29/00, 30.03.1987), включающий очистку изделия, сушку, пропитку жидкостью, не растворяющейся в пенетранте, которую затем удаляют с поверхности изделия, и пропитывают его пенетрантом под действием ультразвука. Недостатками данного способа являются: невозможность выявления внутренних несплошностей (не выходящих на поверхность) и наличие вредных факторов для человека.

Известен способ неразрушающего контроля дефектности изделий (SU 1670587 A1, МПК G01N 29/04, 15.08.1991), включающий возбуждение в контролируемом объекте резонансных колебаний и регистрацию их параметров, осуществление периодического теплового воздействия на контролируемый объект или его локальный участок и оценку дефектности по скорости изменения резонансной частоты. Недостатками данного способа являются низкая чувствительность контроля, обусловленная невозможностью селекции и регистрации влияния малых дефектов на скорость изменения резонансной частоты на фоне помех сигнала, а также необходимость теплового воздействия на контролируемый объект, что увеличивает время и стоимость контроля, способствует возникновению остаточных механических напряжений. К тому же при реализации данного способа невозможно определение координат, типа и размера дефектов.

Известны способы ультразвукового эхоимпульсного контроля (SU 834501 А1, МПК G01N 29/04, G01N 29/36, 30.05.1981; ГОСТ Р 50.05.02-2018, ГОСТ Р 55805-2013), в общем виде включающие возбуждение ультразвуковых волн в материале контролируемого изделия с последующей регистрацией времени и амплитуды, отраженных от границ раздела сред ультразвуковых волн, позволяющие выявлять несплошности в материале. Однако общим недостатком известных способов является отсутствие возможности обеспечения стабильного акустического контакта при контроле пористых материалов, например, нитридной керамики.

Стоит отметить, что с целью обеспечения стабильного акустического контакта возможно проводить контроль в иммерсионном варианте (при погруженном в воду изделии) (RU 2723368 C1, МПК G01N 29/04, 10.03.2020; RU 2723913 C1, МПК G01N 29/04, 18.06.2020), однако это ухудшает условия работы дефектоскописта при ручном контроле, повышает его трудоемкость и снижает достоверность в связи с влиянием человеческого фактора. Поэтому иммерсионный контроль целесообразно проводить лишь с применением специализированных механизированных или автоматизированных устройств, разработка и изготовление которых существенно удорожают и усложняют контроль.

Наиболее близким по технической сущности является способ ультразвукового контроля поверхности кварцевых керамических изделий на наличие царапин (RU 2789244 C1, G01N 29/04, 31.01.2023), заключающийся в том, что в контролируемом изделии из кварцевой керамики излучают и принимают ультразвуковые волны через наклонную призму из оргстекла, установленную под углом 35-45 градусов к поверхности изделия, и контролируют амплитуду однократно отраженных от шероховатостей поверхности эхосигналов в установленном временном интервале, а единичное увеличение амплитуды эхосигнала указывает на наличие царапины. Недостатком данного изобретения, взятого в качестве прототипа, является невозможность проведения достоверного ультразвукового контроля в связи с нестабильным акустическим контактом, обусловленным интенсивным впитыванием контактной жидкости пористой нитридной керамикой.

Техническим результатом предлагаемого изобретения является повышение надежности изделий из нитридной керамики за счет повышения достоверности результатов неразрушающего ультразвукового контроля изделий на наличие несплошностей (трещины, раковины и т.д.) без ухудшения их эксплуатационных (диэлектрических) характеристик.

Указанный технический результат достигается тем, что предложен:

1. Способ ультразвукового неразрушающего контроля изделий из нитридной керамики на наличие дефектов, заключающийся в том, что в контролируемом изделии излучают и принимают ультразвуковые волны через наклонную призму из полимерного материала, сканирование изделия выполняют одним ультразвуковым преобразователем поперечными ультразвуковыми волнами, трансформированными от излучаемых продольных ультразвуковых волн, при этом контролируют амплитуду отраженных эхосигналов в установленном временном интервале, а единичное увеличение амплитуды эхосигнала указывает на наличие дефекта, отличающийся тем, что перед проведением контроля проводят пропитку изделия и контрольного образца путем их помещения в жидкость не менее чем на 10 минут, контролируют изделие через сменную наклонную призму, обеспечивающую угол ввода ультразвуковых волн в нитридной керамике от 30° до 60°, при этом во время сканирования ультразвуковой преобразователь останавливают и поворачивают на углы от -30° до +30° относительно заданного направления.

2. Способ по п.1, отличающийся тем, что перед проведением контроля изделие и контрольный образец для пропитки помещают в ванну с водой.

3. Способ по п.1, отличающийся тем, что шаг сканирования устанавливают не более половины размера пьезоэлемента ультразвукового преобразователя.

4. Способ по п.1, отличающийся тем, что в качестве полимерного материала наклонной призмы используют рексолит 4210, либо сшитый прозрачный полистирол, либо оргстекло.

5. Способ по п. 1, отличающийся тем, что используют ультразвуковые преобразователи резонансной частотой от 3,5 до 10 МГц.

Пропитка контролируемого изделия из пористой (как правило, более 20%) нитридной керамики позволяет прекратить интенсивное впитывание контактной жидкости, например, воды, что обеспечивает постоянный и стабильный акустический контакт. К тому же заполнение пор нитридной керамики водой приводит к уменьшению затухания ультразвуковых волн, что позволяет повысить чувствительность контроля за счет возможности использования ультразвуковых волн большей частоты (от 3,5 до 10 МГц). По результатам проведенных экспериментальных работ установлено, что пропитку изделий из нитридной керамики необходимо проводить путем их помещения в жидкость не менее чем на 10 минут.

Использование для контроля сменной наклонной призмы из полимерного материала обеспечивает ряд преимуществ:

– используя один пьезоэлектрический преобразователь путем замены призмы обеспечивается оптимальный для проведения контроля угол ввода в нитридную керамику, составляющий от 30° до 60°;

– в процессе контроля происходит износ сменной призмы, а не дорогостоящего пьезоэлектрического преобразователя, что существенно повышает экономическую эффективность контроля;

– исключается вероятность попадания металла на поверхность изделия из нитридной керамики в процессе проведения контроля, что позволяет избежать ухудшения диэлектрических характеристик изделия.

Шаг сканирования не более половины размера пьезоэлемента ультразвукового преобразователя и его повороты на углы от -30º до +30º относительно заданного направления сканирования обеспечивают оптимальное соотношение между оперативностью и достоверностью контроля.

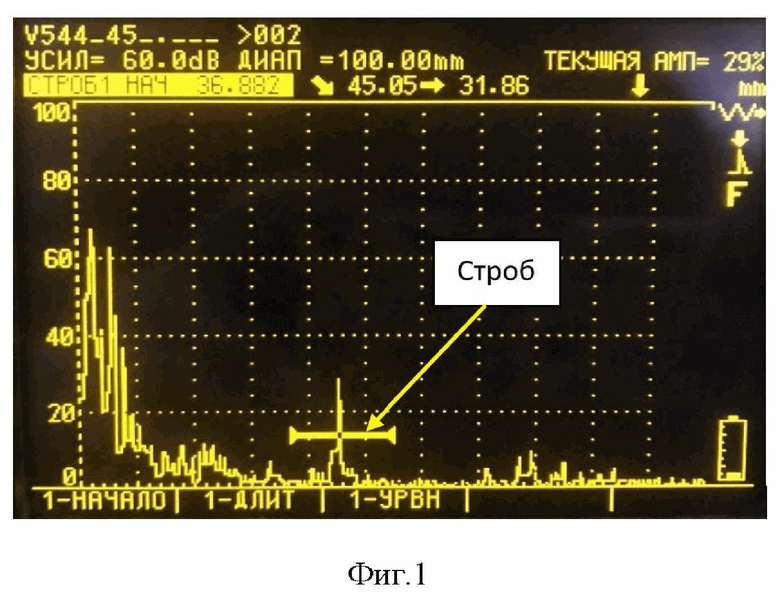

На фигуре 1 представлена осциллограмма с экрана дефектоскопа при наличии дефектов в изделиях из нитридной керамики, идентифицируемых по превышению уровня эхосигналов в стробе контроля (временном интервале).

Осуществление заявленного способа подтверждается следующими примерами.

Пример 1. Контролируемое изделие и настроечный образец из нитридной керамики предварительно опускают в наполненную водой ванну до полного погружения и выдерживают под водой в течении 10 минут. Затем изделие поднимают из ванны до тех пор, пока над поверхностью воды не оказывается часть изделия для проведения контроля. Далее по пропитанному водой настроечному образцу проводят настройку чувствительности и развертки ультразвукового дефектоскопа OmniScan MX. Контроль проводят с использованием ультразвукового пьезоэлектрического преобразователя V543 фирмы Olimpys резонансной частотой 10 МГц, установленного на сменную наклонную призму из полимерного материала - рексолит 4210, обеспечивающую угол ввода ультразвуковых волн в нитридной керамике, равный 45 градусам. По настроечному образцу устанавливают строб контроля. Затем перемещают ультразвуковой преобразователь по поверхности контролируемого изделия с шагом сканирования, равным половине размера пьезоэлемента ультразвукового преобразователя. Во время сканирования ультразвуковой преобразователь останавливают и поворачивают на углы от -30° до +30° относительно заданного направления. При этом на экране дефектоскопа следят за отраженными эхосигналами, превышающими установленный строб контроля. Как показано на фиг. 1, при появлении эхосигнала, превышающего по амплитуде уровень строба контроля, фиксируют наличие дефекта в контролируемом изделии.

Пример 2. Способ ультразвукового контроля выполняют аналогичным образом, приведенном в примере 1. При этом пропитку изделия осуществляют в течение 20 минут. При проведении контроля используют ультразвуковой пьезоэлектрический преобразователь резонансной частотой 5 МГц и устанавливают его на сменную призму из оргстекла, обеспечивающую угол ввода ультразвуковых волн в нитридной керамике, равный 30 градусов.

Пример 3. Способ ультразвукового контроля выполняют аналогичным образом, приведенном в примере 1. При этом пропитку изделия осуществляют в течение 30 минут. При проведении контроля используют ультразвуковой пьезоэлектрический преобразователь резонансной частотой 3,5 МГц и устанавливают его на сменную наклонную призму из сшитого прозрачного полистирола, обеспечивающую угол ввода ультразвуковых волн в нитридной керамике, равный 60 градусов.

Предлагаемый способ имеет следующие преимущества:

1. Повышение надежности и достоверности ультразвукового неразрушающего контроля изделий из нитридной керамики за счет обеспечения стабильного акустического контакта в связи с прекращением интенсивного впитывания контактной жидкости.

2. Исключение вероятности ухудшения диэлектрических характеристик в связи с попаданием металла на поверхность нитридной керамики после проведения контроля.

3. Повышение экономической эффективности в связи с отсутствием механического износа дорогостоящего пьезоэлектрического преобразователя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения структурных характеристик изделий из полимерных композиционных материалов и устройство для его осуществления | 2023 |

|

RU2809932C1 |

| Способ ультразвукового неразрушающего контроля | 2023 |

|

RU2820460C1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2015 |

|

RU2596242C1 |

| Способ неразрушающего контроля полимерного композиционного материала в многослойных конструкциях | 2023 |

|

RU2816684C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| Способ ультразвукового контроля затесненных участков изделий из стеклопластика | 2023 |

|

RU2816862C1 |

| Способ неразрушающего контроля керамических изделий ультразвуковым методом | 2022 |

|

RU2787645C1 |

| Устройство для контроля качества продольных сварных швов зубчатых колес | 2020 |

|

RU2751149C1 |

| Способ акустического контроля трубопровода | 2024 |

|

RU2826796C1 |

Изобретение относится к области неразрушающего контроля изделий из нитридной керамики, а именно к ультразвуковому контролю на наличие дефектов. Способ ультразвукового неразрушающего контроля изделий из нитридной керамики на наличие дефектов, заключающийся в том, что в контролируемом изделии излучают и принимают ультразвуковые волны через наклонную призму, сканирование изделия выполняют ультразвуковым преобразователем поперечными ультразвуковыми волнами, при этом контролируют амплитуду отраженных эхосигналов, а единичное увеличение амплитуды эхосигнала указывает на наличие дефекта. При этом перед проведением контроля проводят пропитку изделия и контрольного образца путем их помещения в жидкость не менее чем на 10 минут, контролируют изделие через сменную наклонную призму, обеспечивающую угол ввода ультразвуковых волн в нитридной керамике от 30° до 60°, а во время сканирования ультразвуковой преобразователь останавливают и поворачивают на углы от -30° до +30° относительно заданного направления. Технический результат - повышение надежности изделий из нитридной керамики за счет повышения достоверности результатов неразрушающего ультразвукового контроля изделий на наличие несплошностей (трещины, раковины и т.д.). 4 з.п. ф-лы, 1 ил., 3 пр.

1. Способ ультразвукового неразрушающего контроля изделий из нитридной керамики на наличие дефектов, заключающийся в том, что в контролируемом изделии излучают и принимают ультразвуковые волны через наклонную призму из полимерного материала, сканирование изделия выполняют одним ультразвуковым преобразователем поперечными ультразвуковыми волнами, трансформированными от излучаемых продольных ультразвуковых волн, при этом контролируют амплитуду отраженных эхосигналов в установленном временном интервале, а единичное увеличение амплитуды эхосигнала указывает на наличие дефекта, отличающийся тем, что перед проведением контроля проводят пропитку изделия и контрольного образца путем их помещения в жидкость не менее чем на 10 минут, контролируют изделие через сменную наклонную призму, обеспечивающую угол ввода ультразвуковых волн в нитридной керамике от 30° до 60°, при этом во время сканирования ультразвуковой преобразователь останавливают и поворачивают на углы от -30°до +30° относительно заданного направления.

2. Способ по п.1, отличающийся тем, что перед проведением контроля изделие и контрольный образец для пропитки помещают в ванну с водой.

3. Способ по п.1, отличающийся тем, что шаг сканирования устанавливают не более половины размера пьезоэлемента ультразвукового преобразователя.

4. Способ по п.1, отличающийся тем, что в качестве полимерного материала наклонной призмы используют рексолит 4210, либо сшитый прозрачный полистирол, либо оргстекло.

5. Способ по п. 1, отличающийся тем, что используют ультразвуковые преобразователи резонансной частотой от 3,5 до 10 МГц.

| Способ неразрушающего контроля керамических изделий ультразвуковым методом | 2022 |

|

RU2787645C1 |

| Способ ультразвукового контроля поверхности кварцевых керамических изделий на наличие царапин | 2022 |

|

RU2789244C1 |

| DE 102005051925 A1, 03.05.2007 | |||

| FR 3057180 B1, 12.10.2018 | |||

| JP 63243753 A, 11.10.1988 | |||

| US 4907455 A1, 13.03.1990. | |||

Авторы

Даты

2024-01-24—Публикация

2023-04-12—Подача