Изобретение относится к акустичес- КИМ методам неразрушающего контроля может быть использовано при ультразвуковой (УЗ) де фектоскопии стыковых свайных соединений с подкладкой

Цель изобретения - повышение прозводительности контроля за счет адежного выявления дефектов и опрееления их местонахождения при проз- JQ учивании сварного шва за один проход

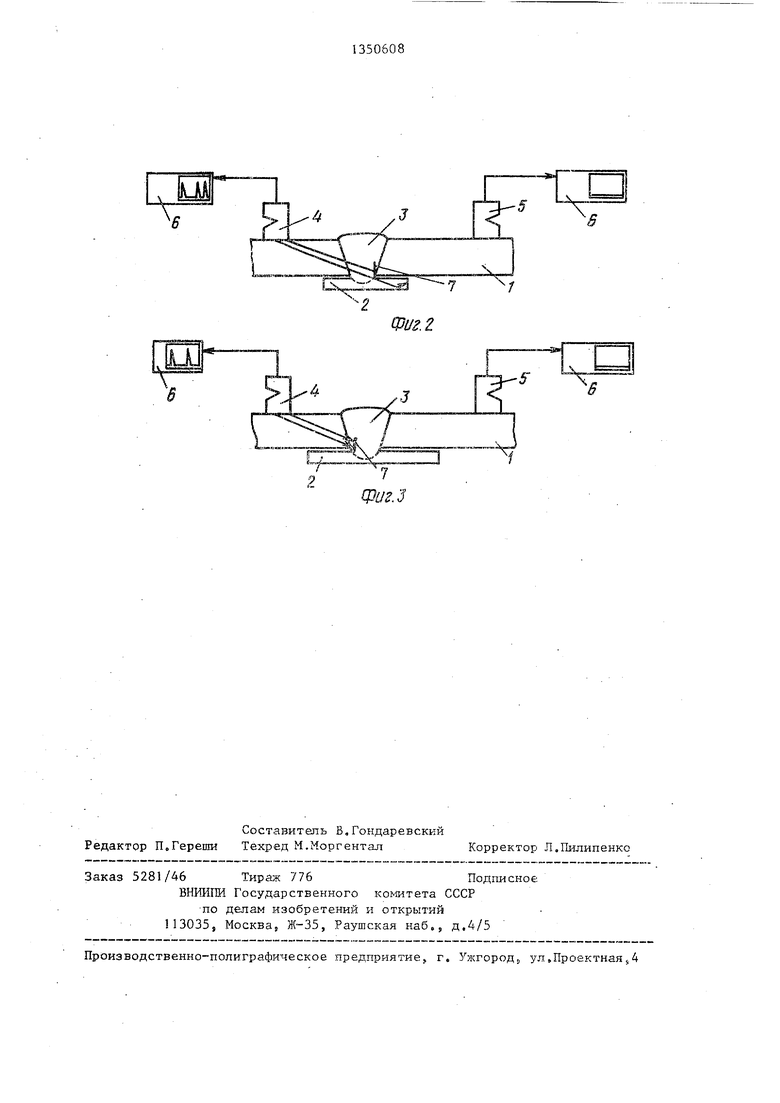

На фиГр схематично представлен способ УЗ контроля бездефектного стыового сварного соединения с подкладой; на фиго2 - то же, при расположе- 15 ИИ излучателя УЗ колебаний и дефекта по разные стороны от оси шва; на фиГоЗ - то же, при расположении излучателя УЗ колебаний и дефекта по одну сторону от оси шва о 20

Способ УЗ контроля стыковых свар- ных соединений с подкладкой заключается в следующем

Устанавливают на поверхность соединения друг напротив друга по раз- 25 ные стороны от шва совмещенный и при- емньш наклонные УЗ преобразователи и излучают поперечные УЗ колебания в сварное соединение в направлении корня сварного шва о Принимают совме- 30 щенным преобразователем эхоимпульсы, отраженные от дефектов корня шва и кромки подкладки, а приемным преобразователем - эхосигналы, однократно отраженные от донной поверхности 35 соединения, прилегающей к корню шва состороны расположения приемного преобразователя Наличие дефектов определяют по отсутствию донного эхо- сигнала, а местоположение дефектов - 40 по н.аличию эхоимпульсов, отраженных от дефектов и кромки подкладки„

Способ УЗ контроля стыкового сварного соединения с подкладкой осуществляют следуюш 1м образоМо45

При контроле стыкового сварного соединения 1 с подкладкой 2 толщл- ной 5 мм (толщина сварного шва 3 рав- ца 15 мм) в качестве излучателя 4 и приемника 5 УЗ колебаний частотой gg 2,5 МГц и-спользуют стандартные наконные преобразователи с углом накона призмы 55 и стандартные УЗ дефектоскопы 6, Такой угол наклона призмы излучателя 4 и приемника 5 gc обеспечивает прозвучивание корневой части шва 3 прямым УЗ лучом под углом 70°, что является наиболее оптимальным при данной толщине шва.

Частота УЗ колебаний выбрана исходя из необходимости выявления недопустимых 7 в корне шва 3 высотой от 1,5 мм и вьшге. Точка ввода излучателя 4, соединенного с дефектоскопом 6 таким образом, что осуществляется работа в совмещенном режиме, отстоит от оси сварного шва 3 на расстоянии 1, 34 мм Точка ввода приемника 4„ соединенного с дефектоскопом 6 таким образом, что осуществляется работа в режиме приема, отстоит от точки ввода излучателя 4 на расстоянии 1 81 мм и располагается по другую сторону от оси сварного DJBa 3.

Расстояние Л выбирается расчетным образом равным длине горизонтальной проекции хода прямого и зеркально отраженного УЗ- луча на поверхность ввода сварного соединения 1 или подбирается экспериментально по максимуму сигнала, принимаемого приемником 5, Расстояние 1, выбирается с соблюдением соотношения 1, 1, в результате чего обеспечивается попадание излученных УЗ колебаний и в зону корня шва 3, и на донную поверхность соединения 1, примыкающую к корню шва 3 и расположенную на противоположной от оси шва 3 стороне относительно точки ввода излучателя 4

Излучатель 4 и приемник 5 устанавливают так, что их акустические оси ориентированы друг навстречу другу. Излучатель 4 излучает УЗ колебания в сварное соединение I и принимает отраженные им в обратном направлении сигналы, а приемник 5 только принимает однократно зеркально отраженные донной поверхностью соединения сигналы. Принятые сигналы регистрируются УЗ дефектоскопами 6, при помош которых и осуществляется измерение амплитуды принятых сигналов.

При контроле бездефектного участк соединения 1 излучатель 4 регистрирует эхоимпульс, отраженный кромкой подкладки 2, а приемник 5 - зхоим- пульс, зеркально отраженный донной поверхностью соединения. При контроле участка соединения 1 с трещиной 7 в корне шва 3, расположенной по одну сторону относительно оси шва 3 с приемником 5, излучатель 4 регистрирует зхоимпульс, отраженный кромкой подкладки 2, и зхоимпульс, отраженный 7, а на приемник 5 сигналы

не по.ступают, поскольку отражающая донная поверхность соединения 1 экранируется трещиной 7

При контроле участка соединения 1 с трещиной 7 в корне шва 3, расположенной по одну сторону относительно оси шва 3 с излучателем 4, излучатель 4 регистрирует эхоимпульс, отраженный трещиной 7 (эхоимпульс от кромки подкладки 2 отсутствует, поскольку последняя экранируется трещиной 7), а на приемник 5 сигналы опять не поступают, поскольку отражающая донная поверхность соединения 1 также экранируется трещиной 7 Сканируя вдоль шва 3 сварного соединения 1 систему излучатель 4 - приемник 5 на заданном расстоянии друг от друга осуществляют отбраковку дефектных участков по отсутствию эхосигнала на приемнике 5 и определяют местоположение трещины 7 (у правой или у левой кромки корневой части шва З) по количеству эхосигналов на излучате ле 4о

Способ УЗ контроля стыковых сварных адединений с подкладкой позволяет осуществить контроль за один проход сварного шва и упрощает рас- шифровку дефектоскопической информации, что создает более благоприятные условия для автоматизации процесса контроля.

Формула изобретения

Способ ультразвукового контроля стыковых сварных соединений с подкладкой, заключающийся в том, что устанавливают на поверхности соединения совмещенный наклонный ультразвуковой преобразователь, излучают совмещенным преобразователем импульсы ультразвуковых колебаний в направлении кор ня сварного шва .принимают совмещенным преобразователем отраженные от дефектов корня шва и кромки подкладки эхоимпульсы, по которым определяют дефектность соединения, отличающийся тем, что, с целью повышения производительности контроля, дополнительно устанавливают на поверхности соединения приемный преобразователь напротив совмещенного преобразователя по другую сторону шва сварного соединения , принимают приемным преобразователем однократно отраженные эхосигналы от донной поверхности соединения, прилегающей к корню шва со стороны расположения приемного преобразователя, наличие дефектов определяют по отсутствию донного эхосингала, а местоположение дефектов определяют по наличию эхоимпульсов, отраженных от дефектов и кромки прокладки.

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2057331C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В КЛЕЕВЫХ СОЕДИНЕНИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2451289C2 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1988 |

|

SU1548749A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ | 1989 |

|

SU1604002A1 |

| Способ ультразвуковой дефектоскопии | 1986 |

|

SU1355925A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ТОМОГРАФИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2458342C1 |

| УЛЬТРАЗВУКОВАЯ АНТЕННАЯ РЕШЁТКА | 2016 |

|

RU2629894C1 |

| Ультразвуковой дефектоскоп | 1987 |

|

SU1499223A2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБОПРОВОДА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629896C1 |

Изобретение относится к акустическим методам неразрушающего контроля Целью изобретения является по- вьшение производительности контроля вследствие надежного выявления дефектов и определения их местоположения при прозвучивании сварного шва за один проход благодаря использованию в качестве информативного параметра наличия донного эхосигнала, отраженного областью, прилегающей к корню шва. По разные стороны шва 3 устанавливают совмещенный преобразователь 4 и, приемный преобразователь 5, Преобразователем 4 излучают в направлении корня шва 3 импульсы ультразвуковых колебаний и принимают эхо- импульсы, отраженные дефектом и кромкой подкладки 2 о Преобразователь 5 принимает донный эхосигнал, однократно отраженный донной поверхностью соединения 1, прилегающей к корню сварного шва 3 со стороны преобразователя 5. Наличие дефекта определяют по наличию донного эхосигнала, а местоположение дефекта определяют по наличию эхоимпульсов, отраженных от кромки подкладки 2 и дефекта 3 ил. & СО Сл О а: о 00

| Дефектоскопия, 1983, № 9, Со 36-40 | |||

| Соединения сварные и наплавки оборудования атомных электростанций | |||

| Методы ультразвукового контроля, ОСТ 108,004.108-80, с 36-41. |

Авторы

Даты

1987-11-07—Публикация

1986-04-28—Подача