Изобретение относится к области ультразвукового неразрушающего контроля.

Известен способ обнаружения отражателей в сварном соединении методом Time of Flight Diffraction (TOFD) (Silk M.G., Lidington B.H. The potential of scattered or diffracted ultrasound in the determination of crack depth // Non-Destructive Testing. 1975. Vol. 8, June. P. 146-151.).

Недостатком способа является невозможность определения координат отражателей по ширине сварного соединения при сканировании только вдоль сварного соединения.

Наиболее близким, принятым за прототип, является способ обнаружения отражателей в сварном соединении методом TOFD (Silk M.G., Lidington B.H. The potential of scattered or diffracted ultrasound in the determination of crack depth // Non-Destructive Testing. 1975. Vol. 8, June. P. 146-151.).

Известный способ не позволяет получить информацию о расположении отражателя в сечении перпендикулярном сварному соединению.

Предложен способ определения координаты отражателя в сечении перпендикулярном сварному соединению по TOFD-эхосигналам, заключающейся в том, что по обе стороны сварного соединения устанавливают два пьезопреобразователя и перемещают их вдоль сварного соединения, регистрируют эхосигналы продольной волны, измеренные в теневом режиме, анализируют принятые эхосигналы и определяют качество сварного соединения, анализируя тип обнаруженного отражателя и его высоту, отличающийся тем, дополнительно регистрируют каждым пьезопреобразователем в совмещённом режиме эхосигналы продольной и поперечной волн, отражённых от дна образца, по каждому из трёх эхосигналов, измеренных в совмещённом и теневом режимах, получают набор парциальных изображений отражателя, для чего рассчитывают траекторию распространения импульса от излучателя до каждой точки области восстановления изображения и далее до приёмника для заданной комбинации скоростей звука на каждом участке траектории и помещают в точку значение эхосигнала в момент времени равный времени распространения импульса по рассчитанной траектории, с помощью операции медиана парциальные изображения объединяют в одно изображение, по которому определяется местоположение отражателя в сечении перпендикулярном сварному соединению.

Предлагаемый способ позволяет, используя аппаратуру, предназначенную для ультразвукового контроля по TOFD-технологии, определить координаты отражателей в поперечном сечении сварного соединения. Такой способ сохраняет высокую скорость ультразвукового контроля, характерную для TOFD-технологии, без использования дополнительного дорогостоящего сканирующего устройства для поперечного сканирования.

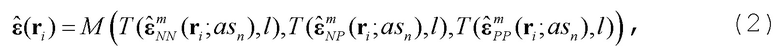

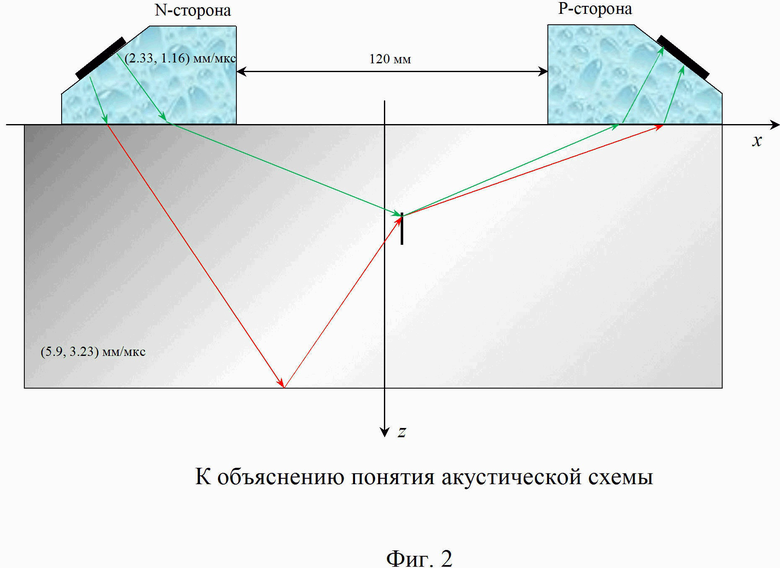

Регистрация эхосигналов происходит двумя пьезопреобразователями, расположенными с N- и P-стороны от сварного соединения, как показано на Фиг. 1. Предполагается, что регистрируются не только эхосигналы по теневому NP-каналу, традиционного для метода TOFD, но и по NN- и PP-каналам, когда преобразователь с каждой стороны работает в совмещённом режиме. Дифрагированные сигналы на продольной волне по NP-каналу, пришедшие от рассеивателей находящихся на эллипсе (показан зелёным цветом на Фиг. 1) с фокусами в точках расположения мнимых пьезоэлементов, имеют одинаковое время задержки, поэтому поперечное сканирование (вдоль оси y) в режиме TOFD не может дать ответ на вопрос, с какой стороны сварного соединения находится отражатель. Если звездой зелёного цвета отметить положение отражателя, то эхосигналы от него и от отражателей, показанных звёздами красного цветом будут иметь одинаковые времена задержек, но будут отличится по амплитуде и по фазе. На Фиг. 1 линиями красного, жёлтого и оранжевого цветов показаны фрагменты эллипсы, образованные УЗ волнами различных акустических схем. Под акустической схемой, которую обозначим как

Если восстановить SAFT-изображения

где

где

Таким образом, идея получить информацию о координатах отражателя по TOFD-эхосигналам заключается в замене сканирования вдоль оси

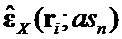

Для проверки предложенного способа использовались эхосигналы, рассчитанные программой CIVA (Официальный сайт фирмы EXTENDE. URL: http://www.extende.com/ (дата обращения: 04.12.2019).) с использованием теории лучевых трубок в твёрдом теле. Предполагалось, что объект контроля толщина 50 мм обладает свойствами перлитной стали Ст20 (скорость продольной и поперечной волны (5.9, 3.23) мм/мкс, плотность 0.0078 г/мм3). Полагались, что призмы сделаны из рексолита (2.33, 1.16 мм/мкс, 0.00105 г/мм3) имеют угол наклона 21.5 градусов, стрелой равной 6.0 мм и расстоянием пробега по призме 4.0 мм. Два ПЭП были расположены симметрично относительно сварного соединения, расстояние между передними гранями призм равно 120 мм (Фиг. 2). Рассчитывались эхосигналы, рассеянные трещиной высотой 5 мм с центром в точке (5, 25) мм. На Фиг. 2 схематически показана схема численного эксперимента, и несколько лучей дифрагированных на верхнем крае трещины. Зелёным цветом обозначаются лучи на продольной волне, а красным на поперечной. Эхосигналы программой CIVA рассчитывались для NN-, NP- и PP-каналов.

Эффективность работы предложенного способа определяется диаграммной направленности ПЭП – чем шире диаграмма направленности, тем больше амплитуда импульсов поперечной волны при преломлении на границе «призма-объект контроля». Поэтому целесообразно использовать ПЭП с размерами пьезоэлемента 3 мм и менее, но чрезмерно уменьшение размеров пьезоэлемента приводит к уменьшению амплитуды отражённых эхосигналов.

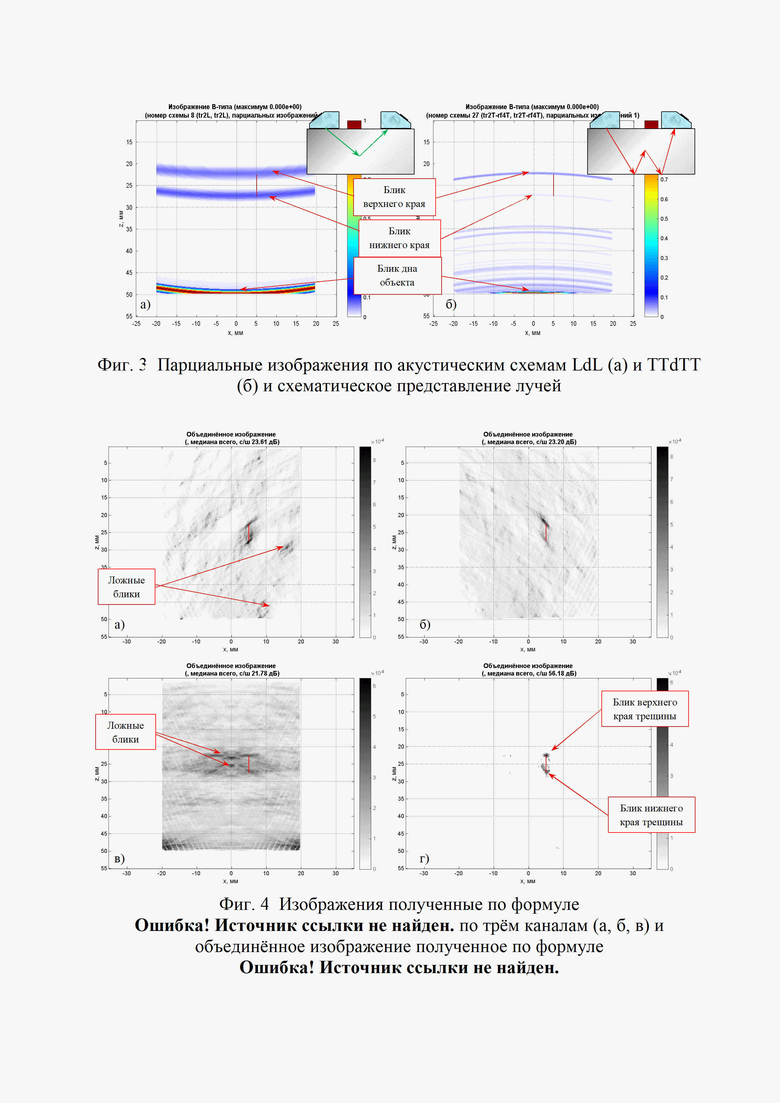

На Фиг. 3 представлены два из тридцати шести парциальных SAFT-изображений, восстановленных по акустическим схемам LdL (а) и TTdTT (б) для NP-канала. Диаметр пьезоэлемента был равен 3 мм. Видно, что в обеих случаях эллипсоидальные блики проходят через вершины трещины, которая показана линией красного цвета.

По рассчитанным эхосигналам восстанавливались парциальные изображения по всем по формулам и с учётом трансформации типа волны на прямом луче и при однократном отражении от дна объекта контроля. Изображение на Фиг. 4в (NP-канал) полученное по формуле позволяет оценить смещение трещины, но из-за симметрии изображения, не позволяет оценить знак смещения. На Фиг. 4б и в показаны изображения полученные по формуле для NN- и PP-каналов. Смещение отражателя от центра сварного соединения можно оценить в пределах от 2.5 до 6 мм. На Фиг. 4г показано изображение полученное по формуле для всех трёх каналов. Точность определения смещения отражателя от центра сварного соединения возрастает до 0.3 мм.

Численное моделирование проводились в предположении, что толщина объекта контроля известна и равна 50 мм. При реальном контроле характерна ситуация толщина объекта контроля известна с некоторой погрешностью. Численные эксперименты показали, что при ошибке определения толщины ±1 мм, предложенный способ позволяет формировать блики отражателей, по которым можно определять координату

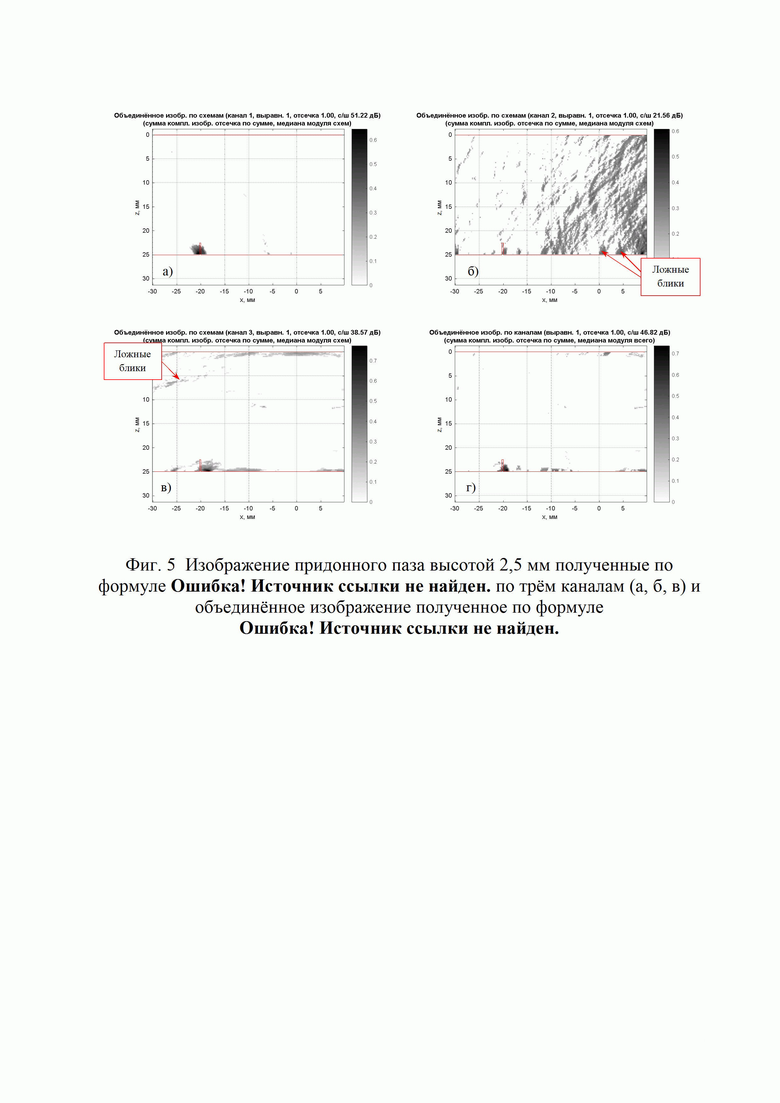

Для проверки в модельном эксперименте работоспособности предложенного способа эхосигналы от придонного паза высотой 2.5 мм в образце толщиной 25 мм, изготовленным из стали Ст20 регистрировались двумя пьезопреобразователями с центральной частотой 5 МГц, углом ввода 50 градусов и диаметром пластины 6 мм. Расстояние между преобразователями было равно 87 мм. На Фиг. 5в показано изображение придонного паза по NP-каналу полученное по формуле . Контуры объекта контроля и паза показаны линиями красного цвета. На Фиг. 5а, б показаны изображения полученные по формуле по эхосигналам NN- и PP-каналам. На Фиг. 5г показано изображение полученное по формуле для всех трёх каналов. Точность определения смещения паза от центра сварного соединения по Фиг. 5г можно оценить ±0.5 мм.

Таким образом, предлагаемый способ определения координаты отражателя по ширине сварного соединения по эхосигналам, полученным только при поперечном сканировании позволяет сохранить высокую скорость регистрации эхосигналов при ультразвуковом контроле сварных соединений при использовании двух пьезоэлектрических преобразователей, характерную для TOFD-технологии, и не использовать сложную и дорогостоящую аппаратуру для поперечного и продольного сканирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой дефектоскопии трубопровода | 2024 |

|

RU2834582C1 |

| Способ акустического контроля трубопровода | 2024 |

|

RU2826796C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБОПРОВОДА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629896C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПРОФИЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ С НЕРОВНЫМИ ПОВЕРХНОСТЯМИ | 2014 |

|

RU2560754C1 |

| Способ определения типа отражателя по амплитуде рассеянных им ультразвуковых импульсов | 2020 |

|

RU2760508C1 |

| Способ увеличения динамического диапазона сигналов измеряемых при проведении ультразвукового контроля | 2016 |

|

RU2649028C1 |

| СПОСОБ И УСТРОЙСТВО ИМИТАЦИИ РАДИОЛОКАЦИОННОЙ ИНФОРМАЦИИ | 2011 |

|

RU2489753C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИАГРАММЫ НАПРАВЛЕННОСТИ ПЬЕЗОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ (ВАРИАНТЫ) | 2009 |

|

RU2415388C2 |

| УЛЬТРАЗВУКОВАЯ АНТЕННАЯ РЕШЁТКА | 2016 |

|

RU2629894C1 |

| СПОСОБ ОБРАБОТКИ ЭХОСИГНАЛА ГИДРОЛОКАТОРА | 2013 |

|

RU2528556C1 |

Использование: для определения координаты отражателя в сечении, перпендикулярном сварному соединению по TOFD-эхосигналам. Сущность изобретения заключается в том, что по обе стороны сварного соединения устанавливают два пьезопреобразователя и перемещают их вдоль сварного соединения, регистрируют эхосигналы продольной волны, измеренные в теневом режиме, анализируют принятые эхосигналы и определяют качество сварного соединения, анализируя тип обнаруженного отражателя и его высоту, дополнительно регистрируют каждым пьезопреобразователем в совмещённом режиме эхосигналы продольной и поперечной волн, отражённых от дна образца, по каждому из трёх эхосигналов, измеренных в совмещённом и теневом режимах, получают набор парциальных изображений отражателя, для чего рассчитывают траекторию распространения импульса от излучателя до каждой точки области восстановления изображения и далее до приёмника для заданной комбинации скоростей звука на каждом участке траектории и помещают в точку значение эхосигнала в момент времени, равный времени распространения импульса по рассчитанной траектории, с помощью операции медиана парциальные изображения объединяют в одно изображение, по которому определяется местоположение отражателя в сечении, перпендикулярном сварному соединению. Технический результат: обеспечение возможности, используя аппаратуру, предназначенную для ультразвукового контроля по TOFD-технологии, определить координаты отражателей в поперечном сечении сварного соединения при высокой скорости ультразвукового контроля, характерной для TOFD-технологии, без использования дополнительного дорогостоящего сканирующего устройства для поперечного сканирования. 5 ил.

Способ определения координаты отражателя в сечении, перпендикулярном сварному соединению по TOFD-эхосигналам, заключающийся в том, что по обе стороны сварного соединения устанавливают два пьезопреобразователя и перемещают их вдоль сварного соединения, регистрируют эхосигналы продольной волны, измеренные в теневом режиме, анализируют принятые эхосигналы и определяют качество сварного соединения, анализируя тип обнаруженного отражателя и его высоту, отличающийся тем, что дополнительно регистрируют каждым пьезопреобразователем в совмещённом режиме эхосигналы продольной и поперечной волн, отражённых от дна образца, по каждому из трёх эхосигналов, измеренных в совмещённом и теневом режимах, получают набор парциальных изображений отражателя, для чего рассчитывают траекторию распространения импульса от излучателя до каждой точки области восстановления изображения и далее до приёмника для заданной комбинации скоростей звука на каждом участке траектории и помещают в точку значение эхосигнала в момент времени, равный времени распространения импульса по рассчитанной траектории, с помощью операции медиана парциальные изображения объединяют в одно изображение, по которому определяется местоположение отражателя в сечении, перпендикулярном сварному соединению.

| Silk M.G., Lidington B.H., The potential of scattered or diffracted ultrasound in the determination of crack depth, Non-Destructive Testing, 1975, Vol | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| ЗАКРЫТАЯ ДИЗЕЛЬНАЯ ФОРСУНКА С ГИДРОМЕХАНИЧЕСКИМ ЗАПИРАНИЕМ ИГЛЫ | 0 |

|

SU195253A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ФАСОК НА ДИСКЕ | 0 |

|

SU177780A1 |

| Способ ремонта продольного шва трубы, нанесенного методом лазерной сварки | 2017 |

|

RU2639182C1 |

| US 2005223807 A1, 13.10.2005 | |||

| CN 103235039 A, 07.08.2013. | |||

Авторы

Даты

2021-01-12—Публикация

2020-03-20—Подача