ОС

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления изделий с лезвиями, преимущественно, типа ра- бочих органов сельскохозяйственных машин.

Цель изобретения - увеличение производительности труда, повышение качества изделия, а также экономия ме- талла и повышение качества изделий.

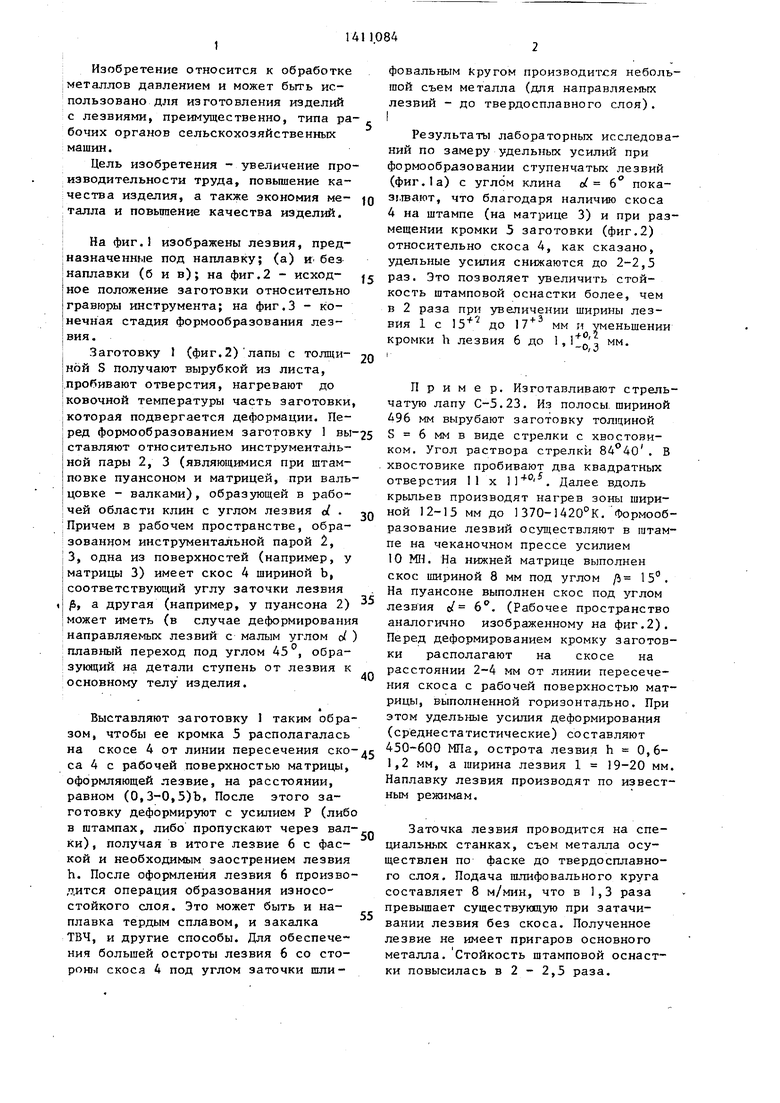

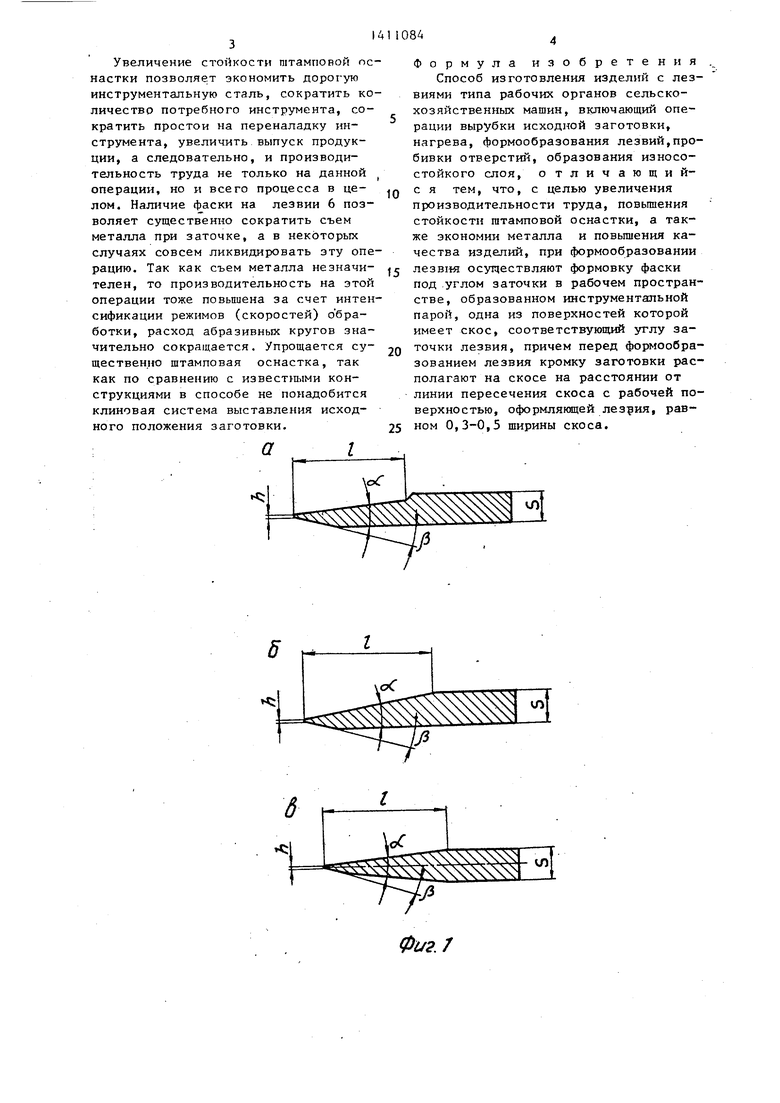

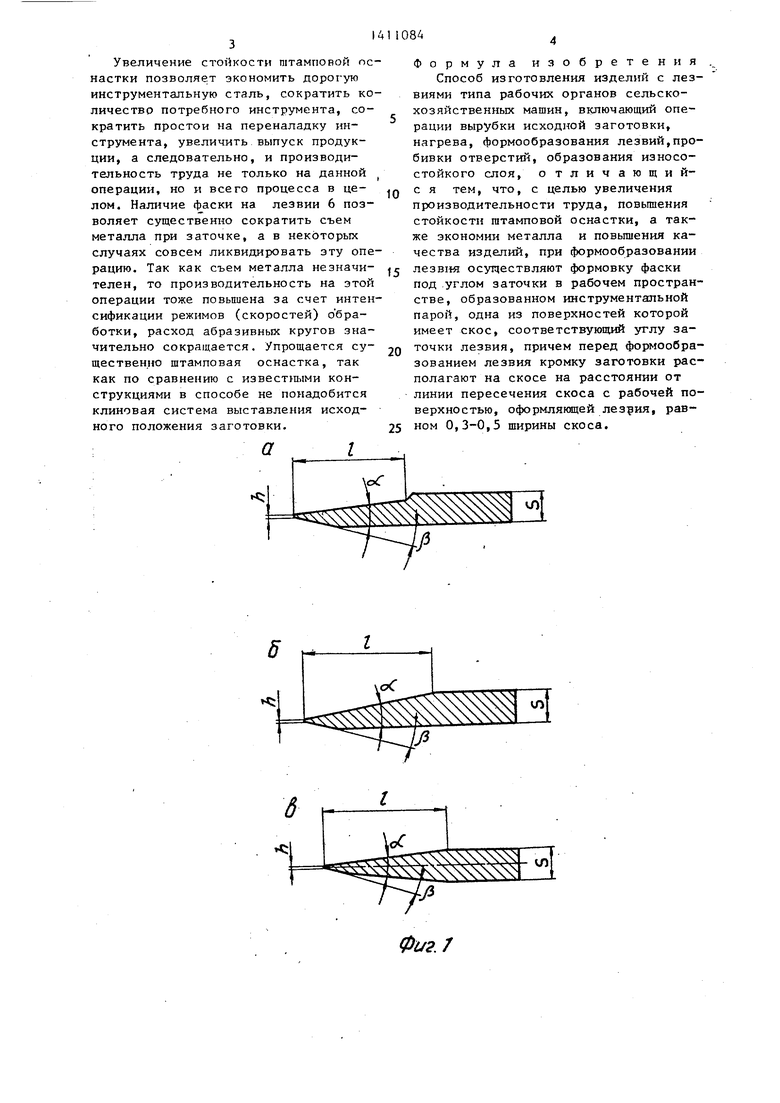

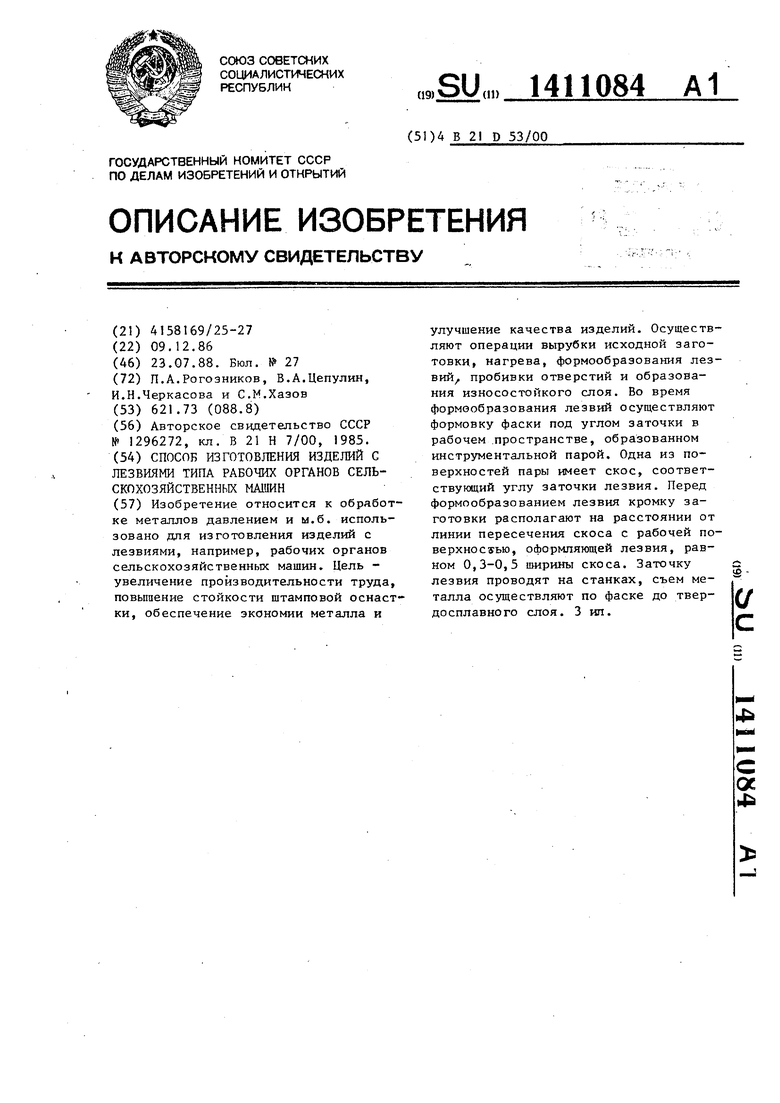

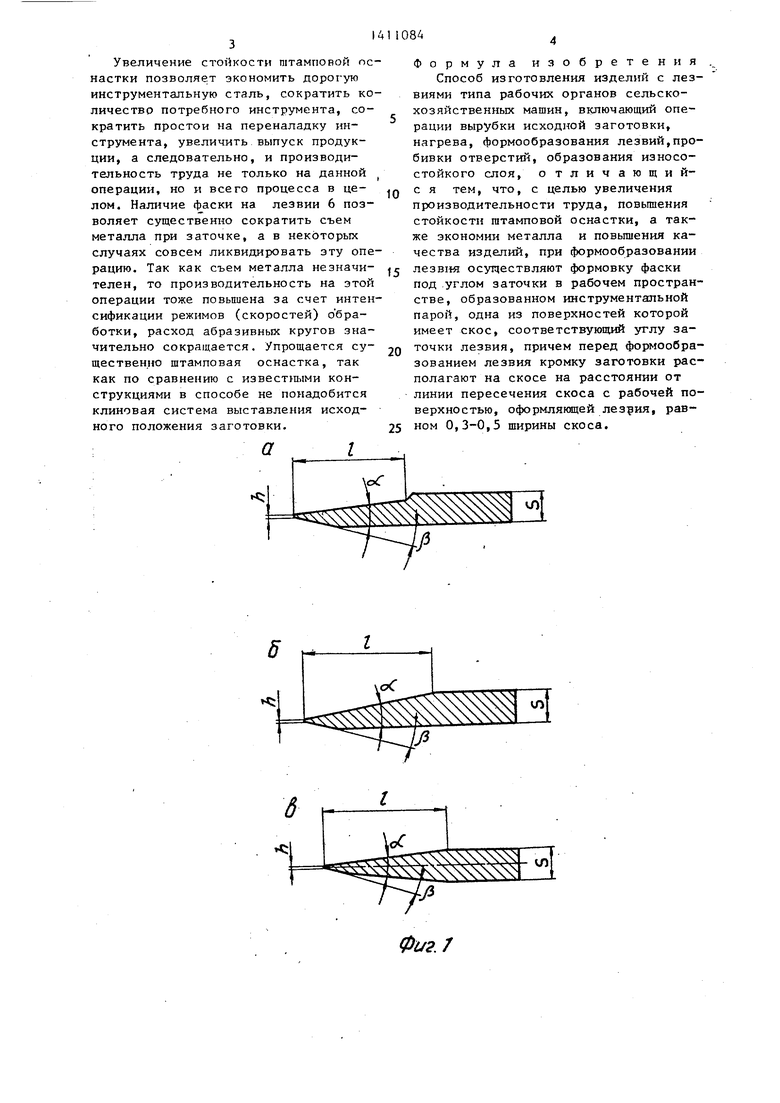

На фиг.1 изображены лезвия, предназначенные под наплавку; (а) к без наплавки (б ив); на фиг.2 - исход- мое положение заготовки относительно гравюры инструмента; на фиг.З - конечная стадия формообразования лезI ВИЯ ,

Заготовку 1 (фиг.2) лапы с толщи- ной S получают вырубкой из листа, пробивают отверстия, нагревают до Iковочной температуры часть заготовки, i которая подвергается деформации. Перед формообразованием заготовку 1 выставляют относительно инструментальной пары 2, 3 (являющимися при штамповке пуансоном и матрицей, при вальцовке - валками), образующей в рабо- I чей области клин с углом лезвия of . :Причем в рабочем пространстве, обра- зованчом инструментальной парой 2, 13, одна из поверхностей (например, у матрицы 3) имеет скос 4 шириной Ь, соответствующий углу заточки лезвия f, а другая (например, у пуансона 2) может иметь (в случае деформирования направляемых лезвий с малым углом с/ плавный переход под углом , обра- ; зукмций на детали ступень от лезвия к основному телу изделия.

Выставляют заготовку 1 таким образом, чтобы ее кромка 5 располагалась на скосе 4 от линии пересечения скоса 4 с рабочей поверхностью матрицы, оформляющей лезвие, на расстоянии, равном (0,3-0,5)Ь, После этого заготовку деформируют с усилием Р (либо в штампах, либо пропускают через валКи), получая в итоге лезвие 6 с фаской и необходимым заострением лезвия h. После оформления лезвия 6 производится операция образования износостойкого слоя. Это может быть и наплавка тердым сплавом, и закалка ТВЧ, и другие способы. Для обеспечения большей остроты лезвия 6 со сто- скоса 4 под углом заточки шлифовальным Кругом производится небольшой съем металла (для направляемых лезвий - до твердосплавного слоя).

I

Результаты лабораторных исследований по замеру удельных усилий при формообразовании ступенчатых лезвий (фиг.1 а) с углом клина of 6° пока- 3.шают, что благодаря наличию скоса 4 на штампе (на матрице 3) и при размещении кромки 5 заготовки (фиг.2) относительно скоса 4, как сказано, удельные усилия снижаются до 2-2,5 раз. Это позволяет увеличить стойкость штамповой оснастки более, чем н 2 раза при увеличении ширины лезвия 1 с до I мм и уменьшении

.л л

кромки h лезвия 6 до 1,1., мм.

U; J

Q

0

-

Пример. Изготавливают стрельчатую лапу С-5.23. Из полосы, шириной 496 мм вырубают заготовку толщиной S 6 мм в виде стрелки с хвостовиком. Угол раствора стрелки . В хвостовике пробивают два квадратных отверстия 11 X . Далее вдоль крыльев производят нагрев зоны шириной 12-15 мм до 1370-1420°К. формообразование лезвий осуществляют в штампе на чеканочном прессе усилием 10 МП. На нижней матрице выполнен скос шириной 8 мм под углом /i 15°. На пуансоне выполнен скос под углом лезвия с/ 6. (Рабочее пространство аналогично изображенному на фиг.2). Перед деформированием кромку заготовки располагают на скосе на расстоянии 2-4 мм от линии пересечения скоса с рабочей поверхностью матрицы, выполненной горизонтально. При этом удельные усилия деформирования (среднестатистические) составляют 450-600 МПа, острота лезвия h 0,6- 1,2 мм, а ширина лезвия 1 19-20 мм. Наплавку лезвия производят по известным режимам.

Заточка лезвия проводится на специальных станках, съем металла осуществлен по фаске до твердосплавного слоя. Подача шлифовального круга составляет 8 м/мин, что в 1,3 раза превышает существующую при затачивании лезвия без скоса. Полученное лезвие не имеет пригаров основного металла. Стойкость штамповой оснастки повысилась в 2 - 2,5 раза.

Увеличение стойкости штамповой оснастки позволяет экономить дорогую инструментальную сталь, сократить количество потребного инструмента, сократить простои на переналадку инструмента, увеличить выпуск продукции, а следовательно, и производительность труда не только на данной операции, но и всего процесса в целом. Наличие фаски на лезвии 6 позволяет существенно сократить съем металла при заточке, а в некоторых случаях совсем ликвидировать эту операцию. Так как съем металла незначителен, то производительность на этой операции тоже повьпиена за счет интенсификации режимов (скоростей) о бра- ботки, расход абразивных кругов значительно сокращается. Упрощается существенно штамповая оснастка, так как по сравнению с известными конструкциями в способе не понадобится клиновая система выставления исходного положения заготовки.

Формула изобретения Способ изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин, включающий операции вырубки исходной заготовки, нагрева, формообразования лезвий,пробивки отверстий, образования износостойкого слоя, отличающий- с я тем, что, с целью увеличения производительности труда, повьппения стойкости гатамповой оснастки, а также экономии металла и повышения качества изделий, при формообразовании лезвия осуществляют формовку фаски под .углом заточки в рабочем пространстве, образованном инструментальной парой, одна из поверхностей которой имеет скос, соответствующий углу заточки лезвия, причем перед формообразованием лезвия кромку заготовки располагают на скосе на расстоянии от линии пересечения скоса с рабочей поверхностью, оформляющей лезвия, равном 0,3-0,5 ширины скоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лап культиваторов | 1985 |

|

SU1296272A1 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ИЗДЕЛИЙ | 1996 |

|

RU2085322C1 |

| Способ изготовления лап культиваторов | 1990 |

|

SU1734912A1 |

| Способ изготовления изделий типа лемехов | 1977 |

|

SU704707A1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1998 |

|

RU2136471C1 |

| Способ получения лезвий для сельскохозяйственных машин | 1980 |

|

SU956119A1 |

| Способ изготовления лап культиваторов | 1991 |

|

SU1819725A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОЛОВОК ТОРЦЕВЫХ КЛЮЧЕЙ | 1995 |

|

RU2071863C1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1996 |

|

RU2103139C1 |

Изобретение относится к обработке металлов давлением и м.б. использовано для изготовления изделий с лезвиями, например, рабочих органов сельскохозяйственных машин. Цель - увеличение производительности труда, повьппение стойкости штамповой оснастки, обеспечение экономии металла и улучшение качества изделий. Осуществляют операции вырубки исходной заготовки, нагрева, формообразования лезвий пробивки отверстий и образования износостойкого слоя. Во время формообразования лезвий осуществляют формовку фаски под углом заточки в рабочем .пространстве, образованном инструментальной парой. Одна из поверхностей пары имеет скос, соответствующий углу заточки лезвия. Перед формообразованием лезвия кромку заготовки располагают на расстоянии от линии пересечения скоса с рабочей поверхностью, оформляющей лезвия, равном 0,3-0,5 ишрины скоса. Заточку лезвия проводят на станках, съем металла осуществляют по фаске до твердосплавного слоя. 3 ип. t и с

а

ж

vn

/уз

Фи2.7

,

4 o..st

Фиг. J

0U9.2

| Способ изготовления лап культиваторов | 1985 |

|

SU1296272A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-23—Публикация

1986-12-09—Подача