тельная номенклатура полос специального профиля.

Цель изобретения - повышение эксплуатационных характеристик получаемых изделий путем гарантированного набора металла в носовой и хвостовой частях и снижение трудоемкости изготовления.

Сущность изобретения заключается в том, что в способе изготовления лап культиваторов с хвостовой частью и двумя крыль- ями с лезвиями, включающем получение заготовки из полосы, прокатку центральной части с оформлением носовой и хвостовой частей с обеспечением ориентации оси симметрии заготовки вдоль направления про- катки, предварительное формообразование лезвий прокаткой и окончательное оформление лезвий, гибку-калибровку, формообразование двух крепежных отверстий на хвостовой части лапы и термообработку, за- готовку получают в виде ромба или квадрата постоянной толщины из полосы, прокатку центральной части осуществляют, совмещая одну из диагоналей ромба или квадрата с направлением прокатки, а формообразо- вание крыльев осуществляют прокаткой с одновременным оформлением лезвий путем перераспределения металла, расположенного в зоне углов при другой диагонали ромба или квадрата. Прокатку центральной части осуществляют с предварительным оформлением наметки под крепежные отверстия. Перед прокаткой центральной части осуществляют обжатие угла под носовую часть лапы, совмещая соответствующую ди- агональ ромба или квадрата с направлением прокатки.

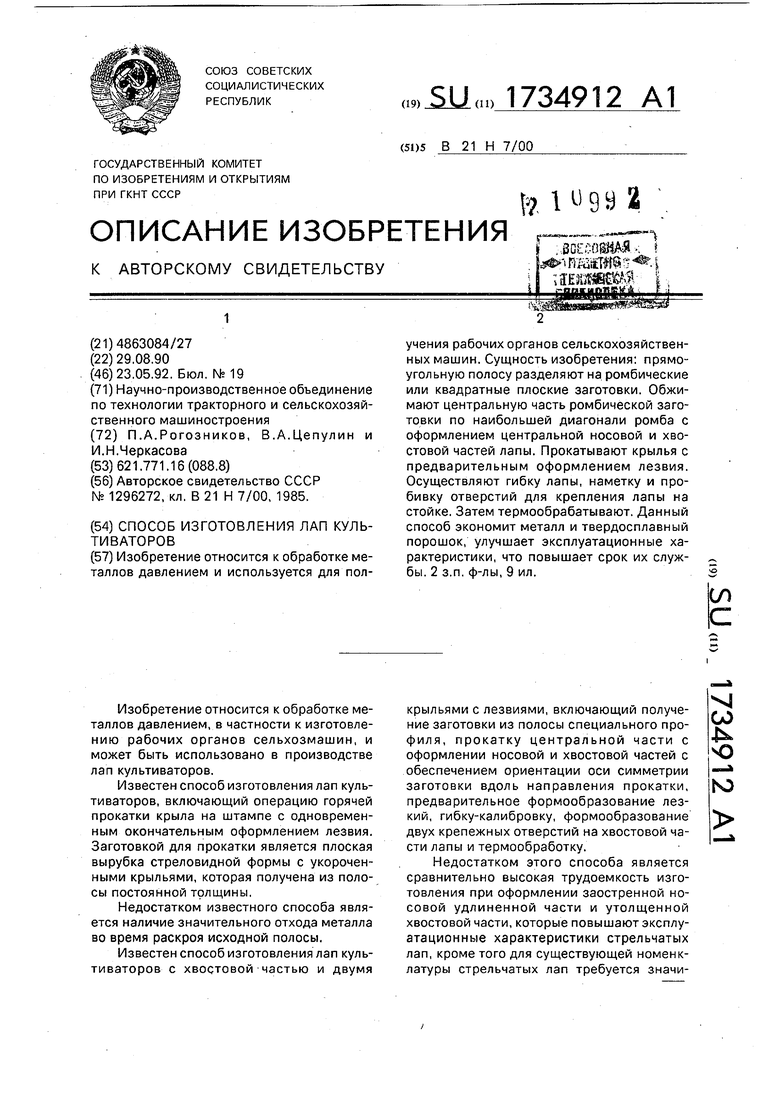

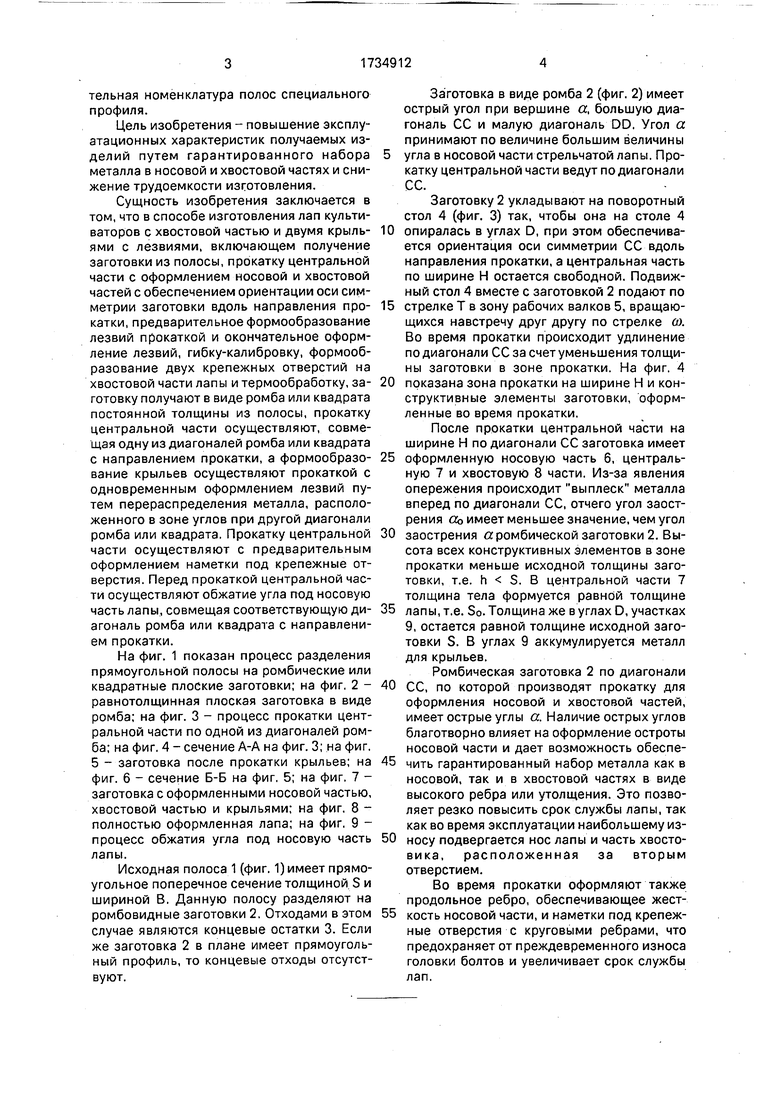

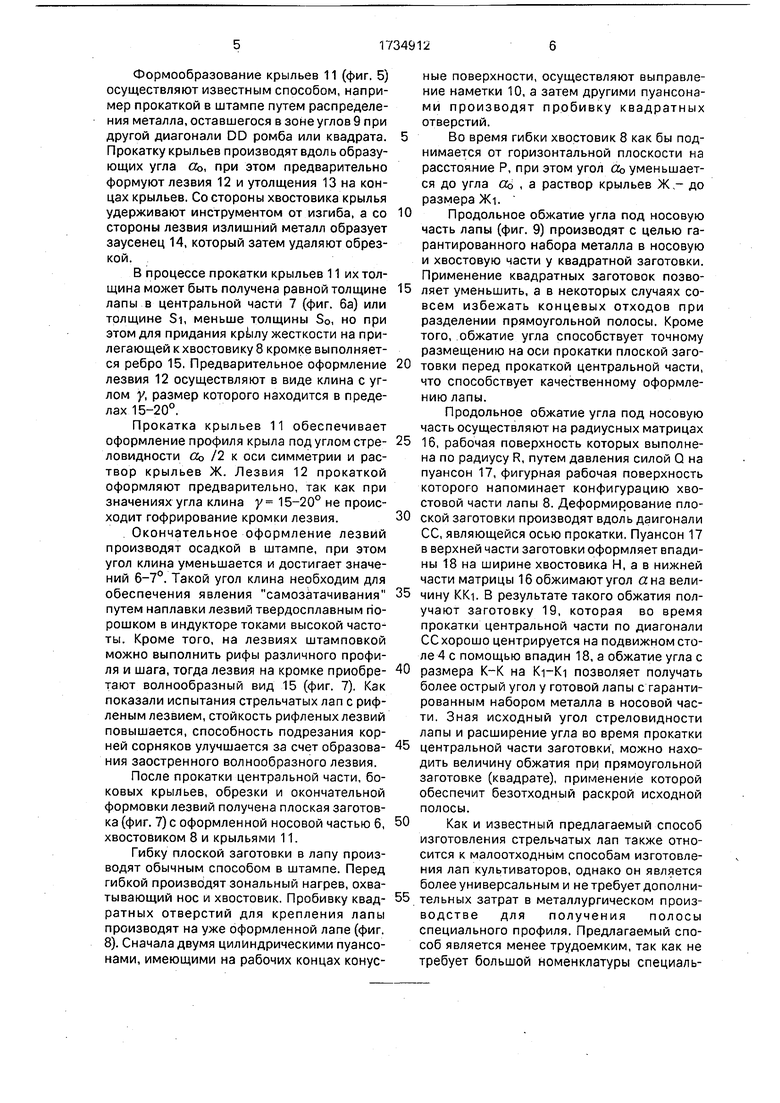

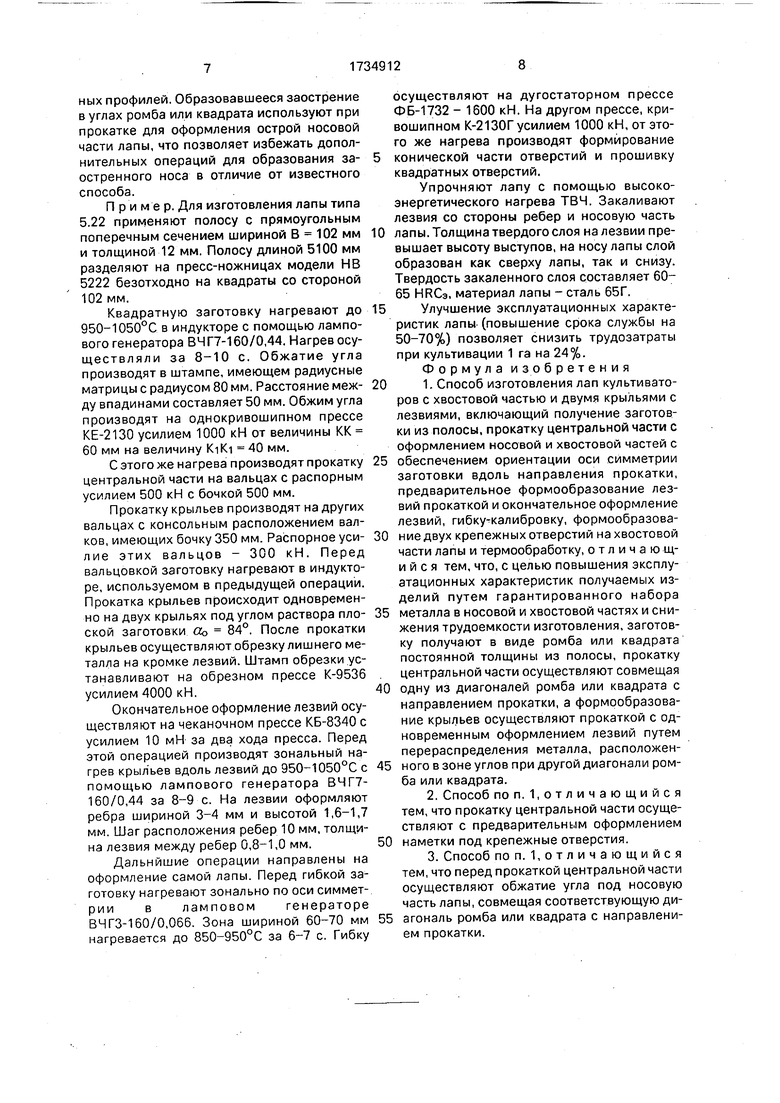

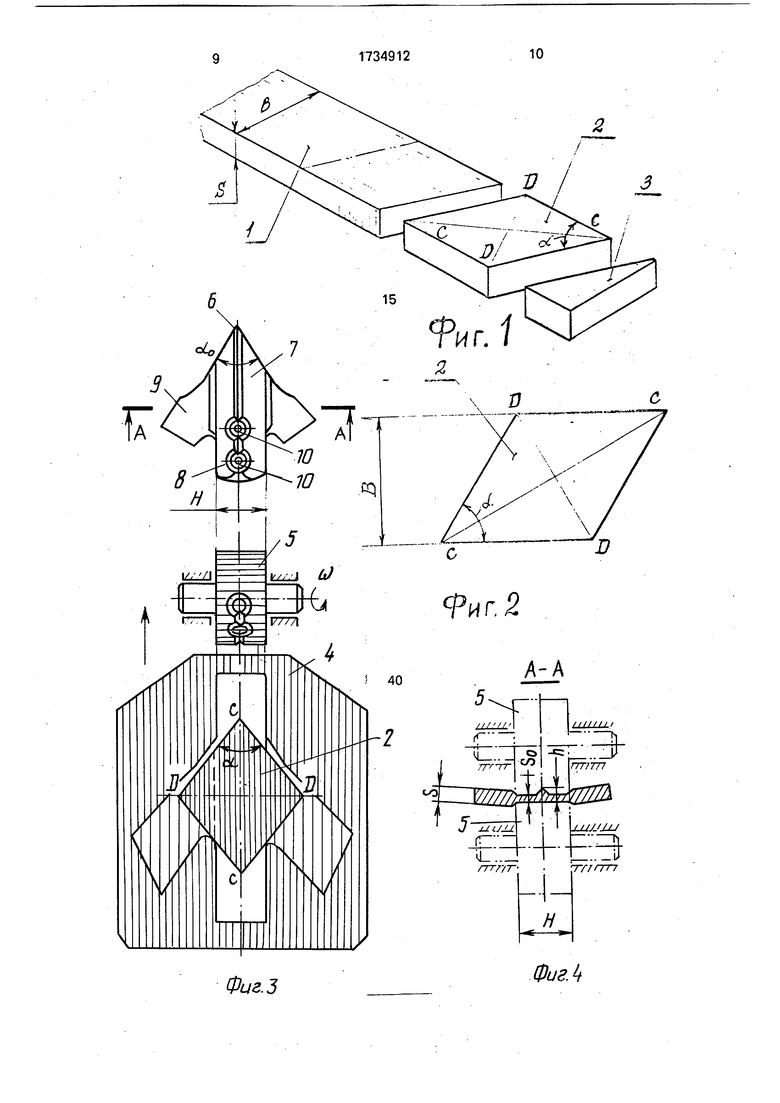

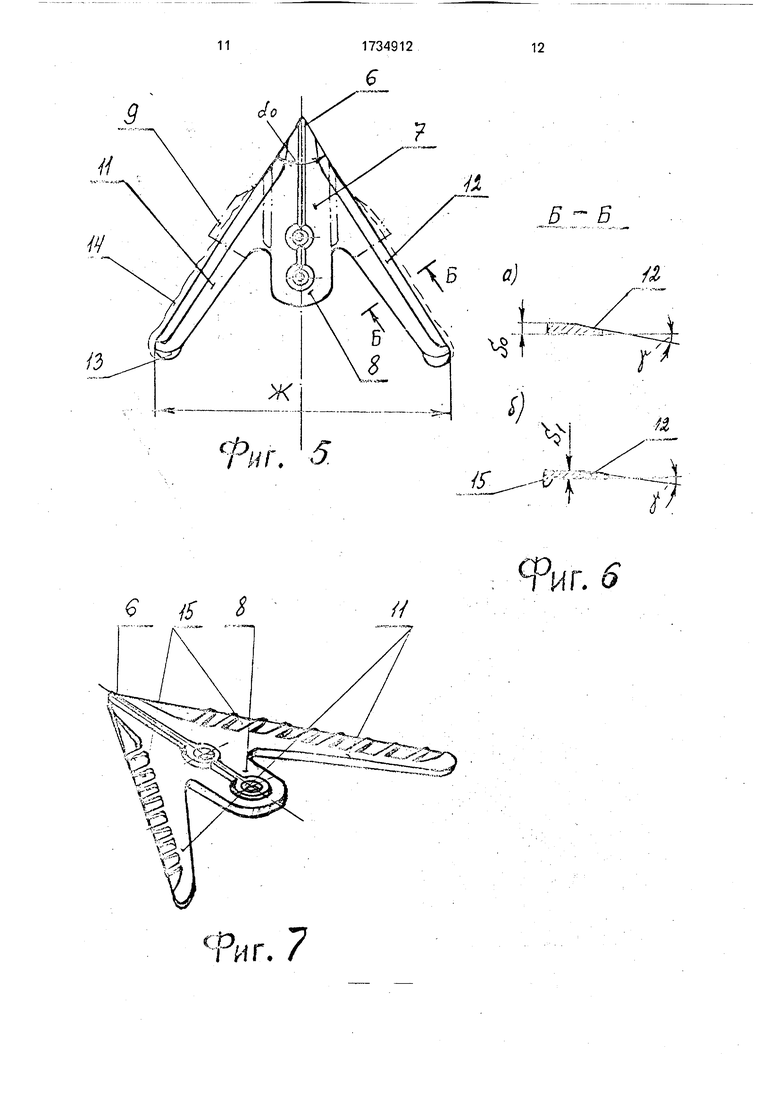

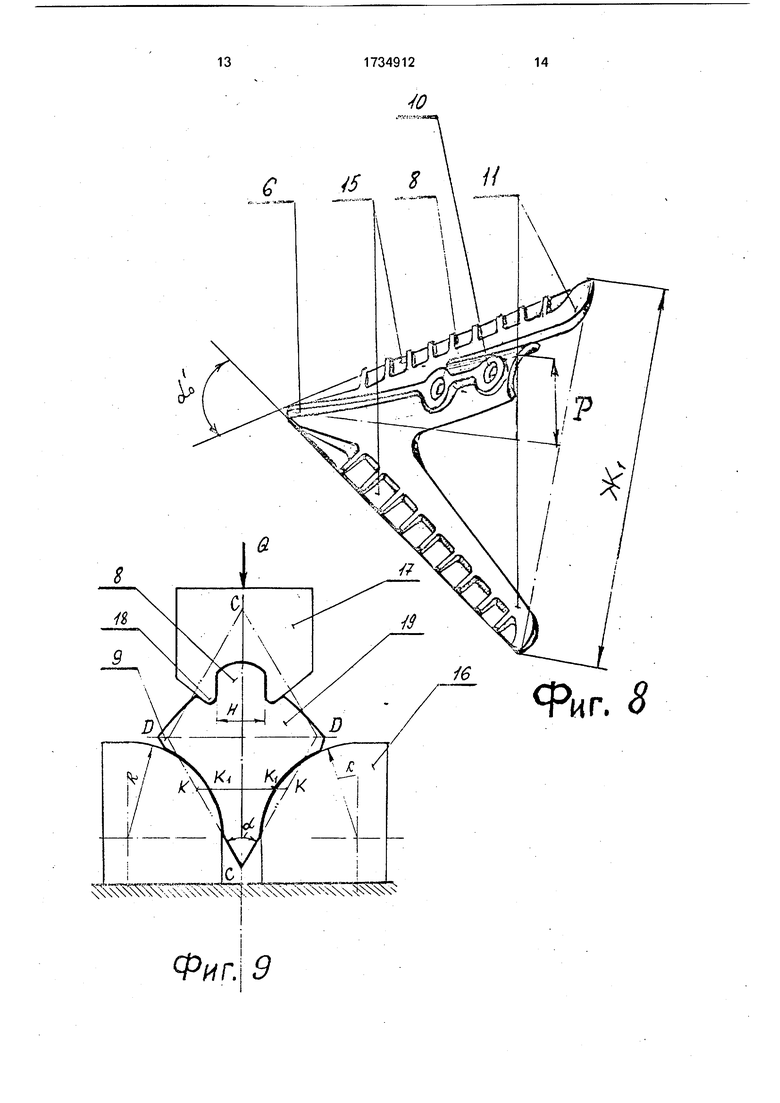

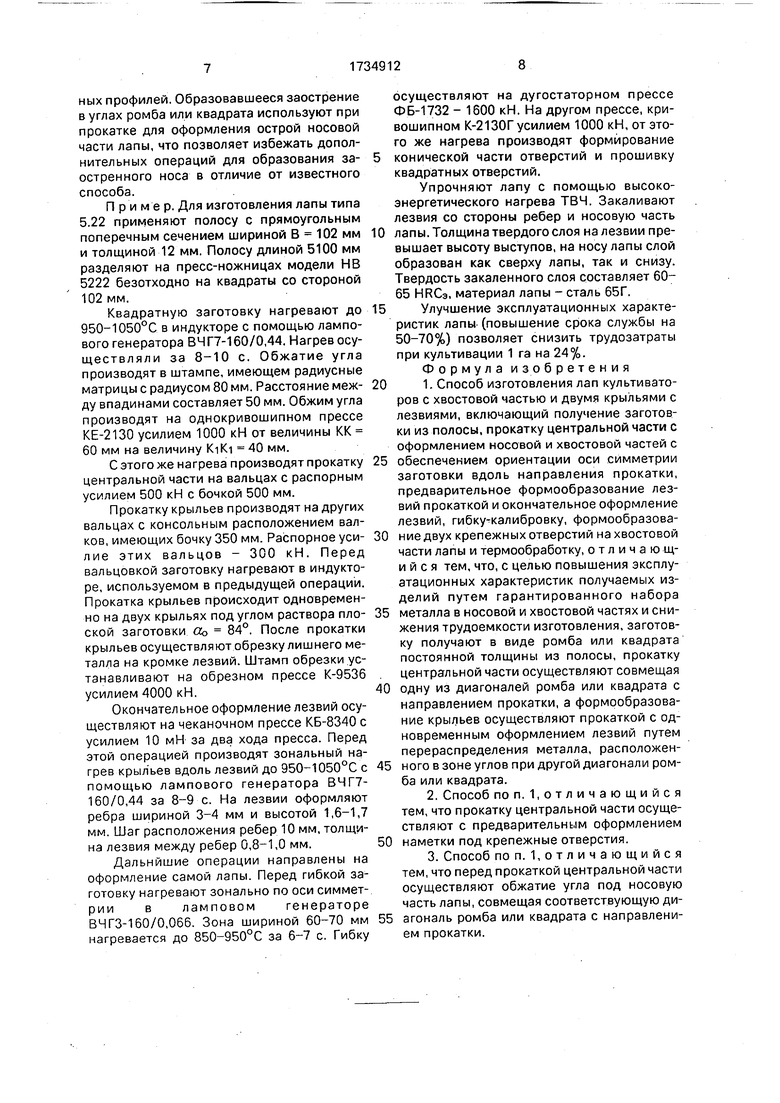

На фиг. 1 показан процесс разделения прямоугольной полосы на ромбические или квадратные плоские заготовки; на фиг. 2равнотолщинная плоская заготовка в виде ромба; на фиг. 3 - процесс прокатки центральной части по одной из диагоналей ромба; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - заготовка после прокатки крыльев; на фиг. 6 - сечение Б-Б на фиг, 5; на фиг. 7 - заготовка с оформленными носовой частью, хвостовой частью и крыльями; на фиг. 8 - полностью оформленная лапа; на фиг. 9 - процесс обжатия угла под носовую часть лапы.

Исходная полоса 1 (фиг. 1) имеет прямоугольное поперечное сечение толщиной S и шириной В. Данную полосу разделяют на ромбовидные заготовки 2. Отходами в этом случае являются концевые остатки 3. Если же заготовка 2 в плане имеет прямоугольный профиль, то концевые отходы отсутствуют.

Заготовка в виде ромба 2 (фиг. 2) имеет острый угол при вершине а, большую диагональ СС и малую диагональ DD. Угол а принимают по величине большим величины угла в носовой части стрельчатой лапы. Прокатку центральной части ведут по диагонали СС.

Заготовку 2 укладывают на поворотный стол 4 (фиг. 3) так, чтобы она на столе 4 опиралась в углах D, при этом обеспечивается ориентация оси симметрии СС вдоль направления прокатки, а центральная часть по ширине Н остается свободной. Подвижный стол 4 вместе с заготовкой 2 подают по стрелке Т в зону рабочих валков 5, вращающихся навстречу друг другу по стрелке Q). Во время прокатки происходит удлинение по диагонали СС за счет уменьшения толщины заготовки в зоне прокатки. На фиг. 4 показана зона прокатки на ширине Н и конструктивные элементы заготовки, оформленные во время прокатки.

После прокатки центральной части на ширине Н по диагонали СС заготовка имеет оформленную носовую часть 6, центральную 7 и хвостовую 8 части. Из-за явления опережения происходит выплеск металла вперед по диагонали СС, отчего угол заострения «о имеет меньшее значение, чем угол заострения «ромбической заготовки 2. Высота всех конструктивных элементов в зоне прокатки меньше исходной толщины заготовки, т.е. h S. В центральной части 7 толщина тела формуется равной толщине лапы, т.е. So. Толщина же в углах D, участках 9, остается равной толщине исходной заготовки S. В углах 9 аккумулируется металл для крыльев.

Ромбическая заготовка 2 по диагонали СС, по которой производят прокатку для оформления носовой и хвостовой частей, имеет острые углы а. Наличие острых углов благотворно влияет на оформление остроты носовой части и дает возможность обеспечить гарантированный набор металла как в носовой, так и в хвостовой частях в виде высокого ребра или утолщения. Это позволяет резко повысить срок службы лапы, так как во время эксплуатации наибольшему износу подвергается нос лапы и часть хвосто- вика, расположенная за вторым отверстием.

Во время прокатки оформляют также продольное ребро, обеспечивающее жесткость носовой части, и наметки под крепежные отверстия с круговыми ребрами, что предохраняет от преждевременного износа головки болтов и увеличивает срок службы лап.

Формообразование крыльев 11 (фиг. 5) осуществляют известным способом, например прокаткой в штампе путем распределения металла, оставшегося в зоне углов 9 при другой диагонали DD ромба или квадрата. Прокатку крыльев производят вдоль образующих угла Оо, при этом предварительно формуют лезвия 12 и утолщения 13 на концах крыльев. Со стороны хвостовика крылья удерживают инструментом от изгиба, а со стороны лезвия излишний металл образует заусенец 14, который затем удаляют обрезкой.

В процессе прокатки крыльев 11 их толщина может быть получена равной толщине лапы в центральной части 7 (фиг. 6а) или толщине Si, меньше толщины So, но при этом для придания крылу жесткости на прилегающей к хвостовику 8 кромке выполняется ребро 15. Предварительное оформление лезвия 12 осуществляют в виде клина с углом у, размер которого находится в пределах 15-20°.

Прокатка крыльев 11 обеспечивает оформление профиля крыла под углом стреловидности «о /2 к оси симметрии и раствор крыльев Ж. Лезвия 12 прокаткой оформляют предварительно, так как при значениях угла клина у 15-20° не происходит гофрирование кромки лезвия.

Окончательное оформление лезвий производят осадкой в штампе, при этом угол клина уменьшается и достигает значений 6-7°. Такой угол клина необходим для обеспечения явления самозатачивания путем наплавки лезвий твердосплавным порошком в индукторе токами высокой частоты. Кроме того, на лезвиях штамповкой можно выполнить рифы различного профиля и шага, тогда лезвия на кромке приобретают волнообразный вид 15 (фиг. 7). Как показали испытания стрельчатых лап с рифленым лезвием, стойкость рифленых лезвий повышается, способность подрезания корней сорняков улучшается за счет образования заостренного волнообразного лезвия.

После прокатки центральной части, боковых крыльев, обрезки и окончательной формовки лезвий получена плоская заготовка (фиг. 7) с оформленной носовой частью 6, хвостовиком 8 и крыльями 11.

Гибку плоской заготовки в лапу производят обычным способом в штампе. Перед гибкой производят зональный нагрев, охватывающий нос и хвостовик. Пробивку квадратных отверстий для крепления лапы производят на уже оформленной лапе (фиг. 8). Сначала двумя цилиндрическими пуансонами, имеющими на рабочих концах конусные поверхности, осуществляют выправление наметки 10, а затем другими пуансонами производят пробивку квадратных отверстий.

Во время гибки хвостовик 8 как бы поднимается от горизонтальной плоскости на расстояние Р, при этом угол оь уменьшается до угла Оо , а раствор крыльев Ж,- до размера Ж.

Продольное обжатие угла под носовую

часть лапы (фиг. 9) производят с целью гарантированного набора металла в носовую и хвостовую части у квадратной заготовки. Применение квадратных заготовок позволяет уменьшить, а в некоторых случаях совсем избежать концевых отходов при разделении прямоугольной полосы. Кроме того, обжатие угла способствует точному размещению на оси прокатки плоской заготовки перед прокаткой центральной части, что способствует качественному оформлению лапы.

Продольное обжатие угла под носовую часть осуществляют на радиусных матрицах

16, рабочая поверхность которых выполнена по радиусу R, путем давления силой Q на пуансон 17, фигурная рабочая поверхность которого напоминает конфигурацию хвостовой части лапы 8. Деформирование плоской заготовки производят вдоль даигонали СС, являющейся осью прокатки. Пуансон 17 в верхней части заготовки оформляет впадины 18 на ширине хвостовика Н, а в нижней части матрицы 16 обжимают угол «на величину KKi. В результате такого обжатия получают заготовку 19, которая во время прокатки центральной части по диагонали СС хорошо центрируется на подвижном столе 4 с помощью впадин 18, а обжатие угла с

размера К-К на K-|-Ki позволяет получать более острый угол у готовой лапы с гарантированным набором металла в носовой части. Зная исходный угол стреловидности лапы и расширение угла во время прокатки

центральной части заготовки, можно находить величину обжатия при прямоугольной заготовке (квадрате), применение которой обеспечит безотходный раскрой исходной полосы.

Как и известный предлагаемый способ изготовления стрельчатых лап также относится к малоотходным способам изготовления лап культиваторов, однако он является более универсальным и не требуетдополнительных затрат в металлургическом производстве для получения полосы специального профиля. Предлагаемый способ является менее трудоемким, так как не требует большой номенклатуры специальных профилей. Образовавшееся заострение в углах ромба или квадрата используют при прокатке для оформления острой носовой части лапы, что позволяет избежать дополнительных операций для образования за- остренного носа в отличие от известного способа.

Пример. Для изготовления лапы типа 5.22 применяют полосу с прямоугольным поперечным сечением шириной В 102 мм и толщиной 12 мм. Полосу длиной 5100 мм разделяют на пресс-ножницах модели НВ 5222 безотходно на квадраты со стороной 102 мм.

Квадратную заготовку нагревают до 950-1050°С в индукторе с помощью лампового генератора ВЧГ7-160/0,44. Нагрев осу- ществляли за 8-10 с. Обжатие угла производят в штампе, имеющем радиусные матрицы с радиусом 80 мм. Расстояние меж- ду впадинами составляет 50 мм. Обжим угла производят на однокривошипном прессе КЕ-2130 усилием 1000 кН от величины КК 60 мм на величину КчКч 40 мм.

С этого же нагрева производят прокатку центральной части на вальцах с распорным усилием 500 кН с бочкой 500 мм.

Прокатку крыльев производят на других вальцах с консольным расположением валков, имеющих бочку 350 мм. Распорное уси- лие этих вальцов - 300 кН. Перед вальцовкой заготовку нагревают в индукторе, используемом в предыдущей операции. Прокатка крыльев происходит одновременно на двух крыльях под углом раствора пло- ской заготовки «ь 84°. После прокатки крыльев осуществляют обрезку лишнего металла на кромке лезвий. Штамп обрезки устанавливают на обрезном прессе К-9536 усилием 4000 кН.

Окончательное оформление лезвий осуществляют на чеканочном прессе КБ-8340 с усилием 10 мН за два хода пресса. Перед этой операцией производят зональный нагрев крыльев вдоль лезвий до 950-1050°С с помощью лампового генератора ВЧГ7- 160/0,44 за 8-9 с. На лезвии оформляют ребра шириной 3-4 мм и высотой 1,6-1,7 мм. Шаг расположения ребер 10 мм, толщина лезвия между ребер 0,8-1,0 мм.

Дальнйшие операции направлены на оформление самой лапы. Перед гибкой заготовку нагревают зонально по оси симметрии в ламповом генераторе ВЧГЗ-160/0,066. Зона шириной 60-70 мм нагревается до 850-950°С за 6-7 с. Гибку

осуществляют на дугостаторном прессе ФБ-1732 - 1600 кН. На другом прессе, кривошипном К-2130Г усилием 1000 кН, от этого же нагрева производят формирование конической части отверстий и прошивку квадратных отверстий.

Упрочняют лапу с помощью высокоэнергетического нагрева ТВЧ. Закаливают лезвия со стороны ребер и носовую часть лапы. Толщина твердого слоя на лезвии превышает высоту выступов, на носу лапы слой образован как сверху лапы, так и снизу. Твердость закаленного слоя составляет 60- 65 HRC3, материал лапы - сталь 65Г.

Улучшение эксплуатационных характеристик лапы (повышение срока службы на 50-70%) позволяет снизить трудозатраты при культивации 1 га на 24%.

Формула изобретения

1.Способ изготовления лап культиваторов с хвостовой частью и двумя крыльями с лезвиями, включающий получение заготовки из полосы, прокатку центральной части с оформлением носовой и хвостовой частей с обеспечением ориентации оси симметрии заготовки вдоль направления прокатки, предварительное формообразование лезвий прокаткой и окончательное оформление лезвий, гибку-калибровку, формообразование двух крепежных отверстий на хвостовой части лапы и термообработку, отличающийся тем, что, с целью повышения эксплуатационных характеристик получаемых изделий путем гарантированного набора металла в носовой и хвостовой частях и снижения трудоемкости изготовления, заготовку получают в виде ромба или квадрата постоянной толщины из полосы, прокатку центральной части осуществляют совмещая одну из диагоналей ромба или квадрата с направлением прокатки, а формообразование крыльев осуществляют прокаткой с одновременным оформлением лезвий путем перераспределения металла, расположенного в зоне углов при другой диагонали ромба или квадрата.

2.Способ по п. 1,отличающийся тем, что прокатку центральной части осуществляют с предварительным оформлением наметки под крепежные отверстия.

3.Способ по п. 1,отличающийся тем, что перед прокаткой центральной части осуществляют обжатие угла под носовую часть лапы, совмещая соответствующую диагональ ромба или квадрата с направлением прокатки.

И

U.LIJJJ:,

t 3-f

/7Т/777П i I

U-LlJjtJ

I

01

ZIGttLl

9

//

ГИГ.

Б- Б

Б а)

/г

ч

Г

) ч

. --

О

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лап культиваторов | 1991 |

|

SU1819725A1 |

| Способ изготовления лап культиваторов | 1985 |

|

SU1296272A1 |

| Способ изготовления лап культиваторов | 1987 |

|

SU1433608A2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ РОМБИЧЕСКИХ ПРОФИЛЕЙ | 2012 |

|

RU2515781C1 |

| Способ прокатки круглой стали в клетях трио | 1989 |

|

SU1690867A1 |

| Система вытяжных калибров | 1990 |

|

SU1759486A1 |

| Способ прокатки квадратной заготовки на диагональ | 1989 |

|

SU1729634A1 |

| Способ изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1986 |

|

SU1411084A1 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2005 |

|

RU2284872C1 |

| СИСТЕМА КАЛИБРОВ ВАЛКОВ ПРОКАТНОГО СТАНА | 2003 |

|

RU2255819C2 |

€ $ %

Риг. 7

%Г.Ј

13

NV.N

14

Фиг. в

Авторы

Даты

1992-05-23—Публикация

1990-08-29—Подача