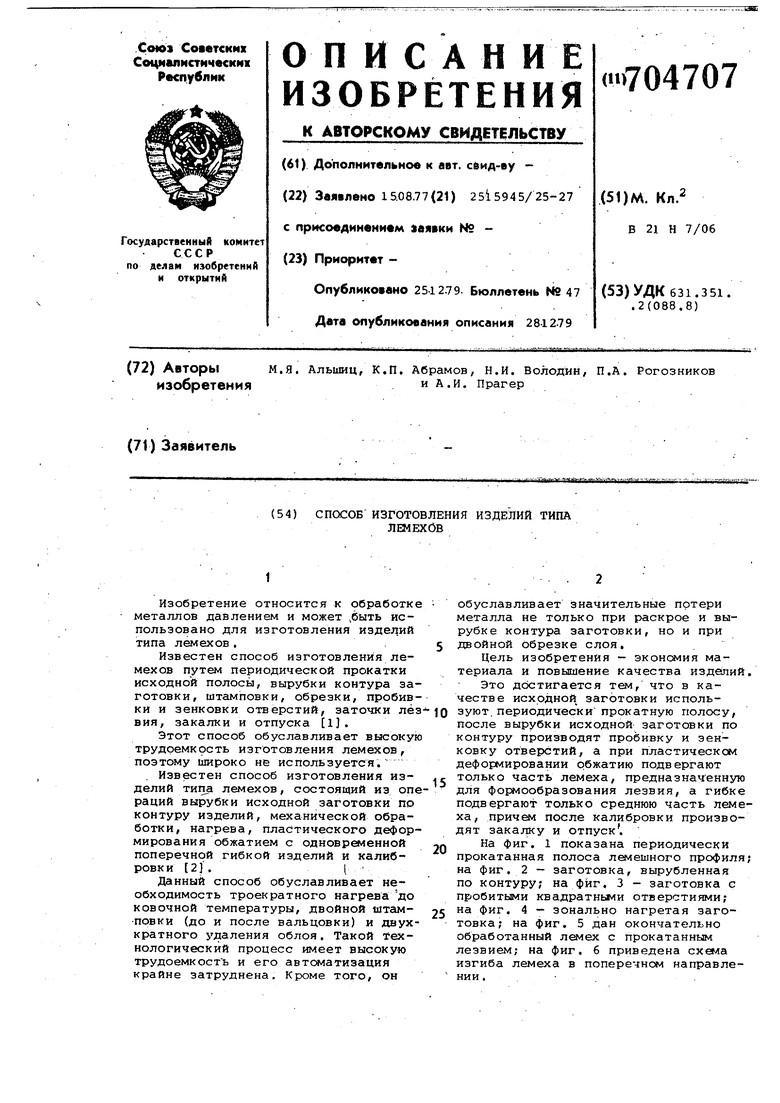

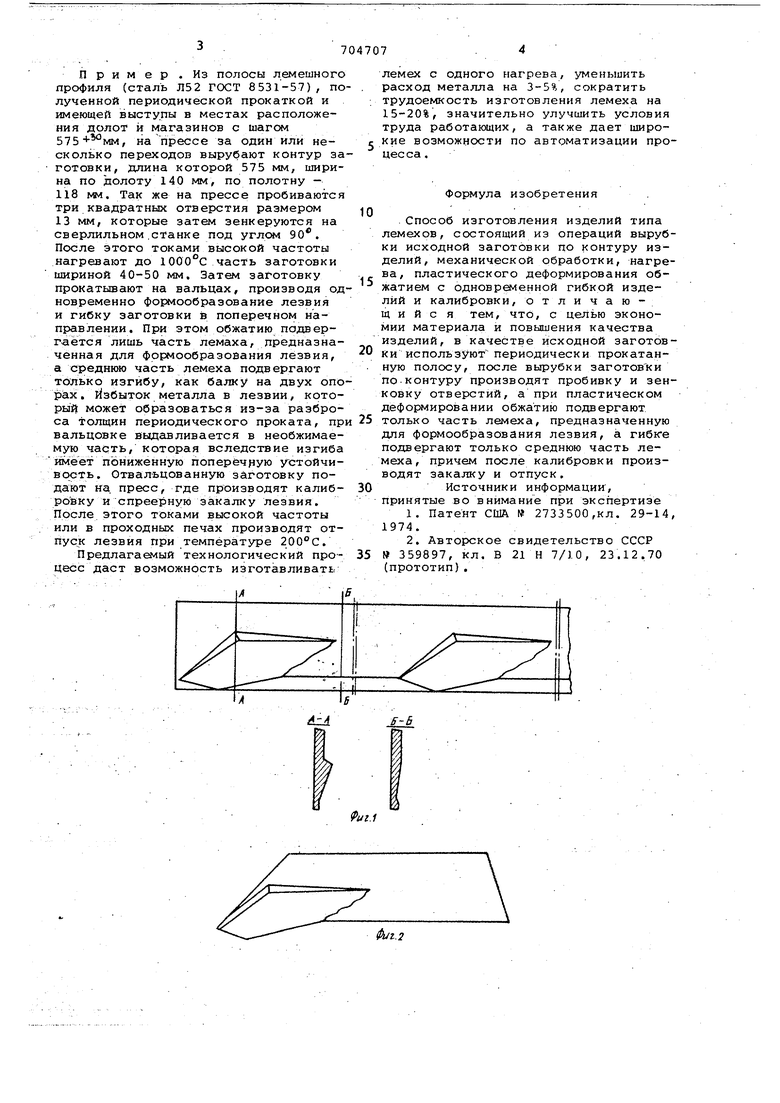

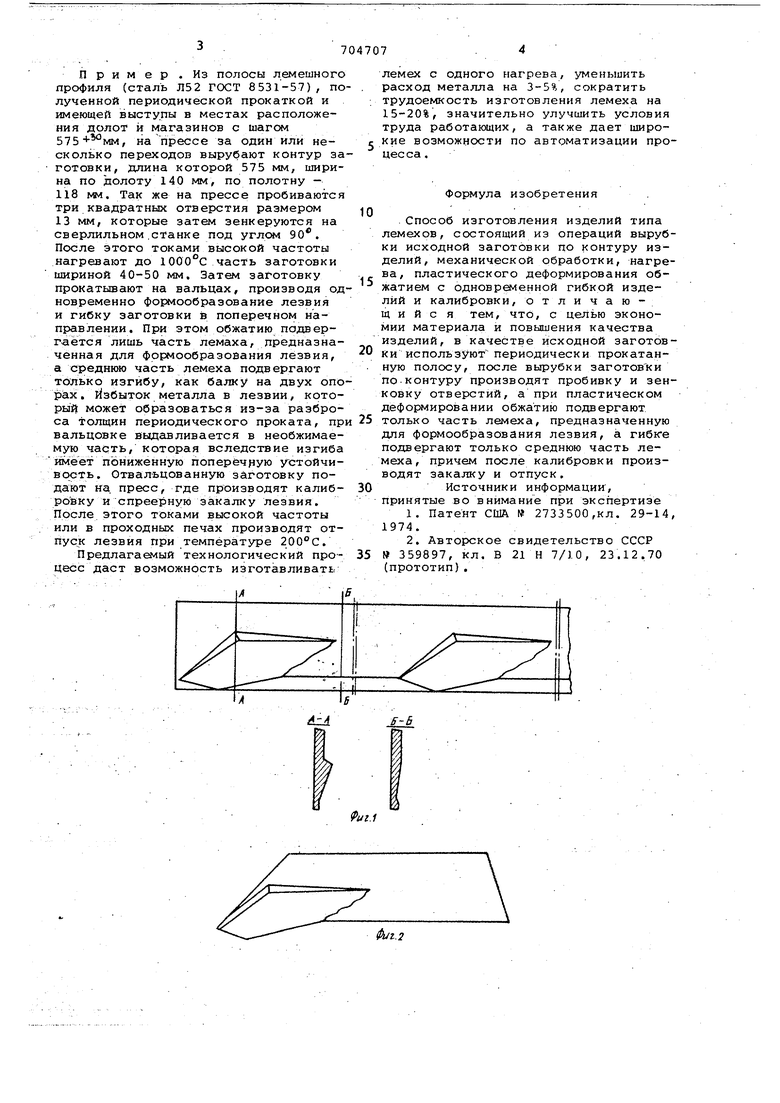

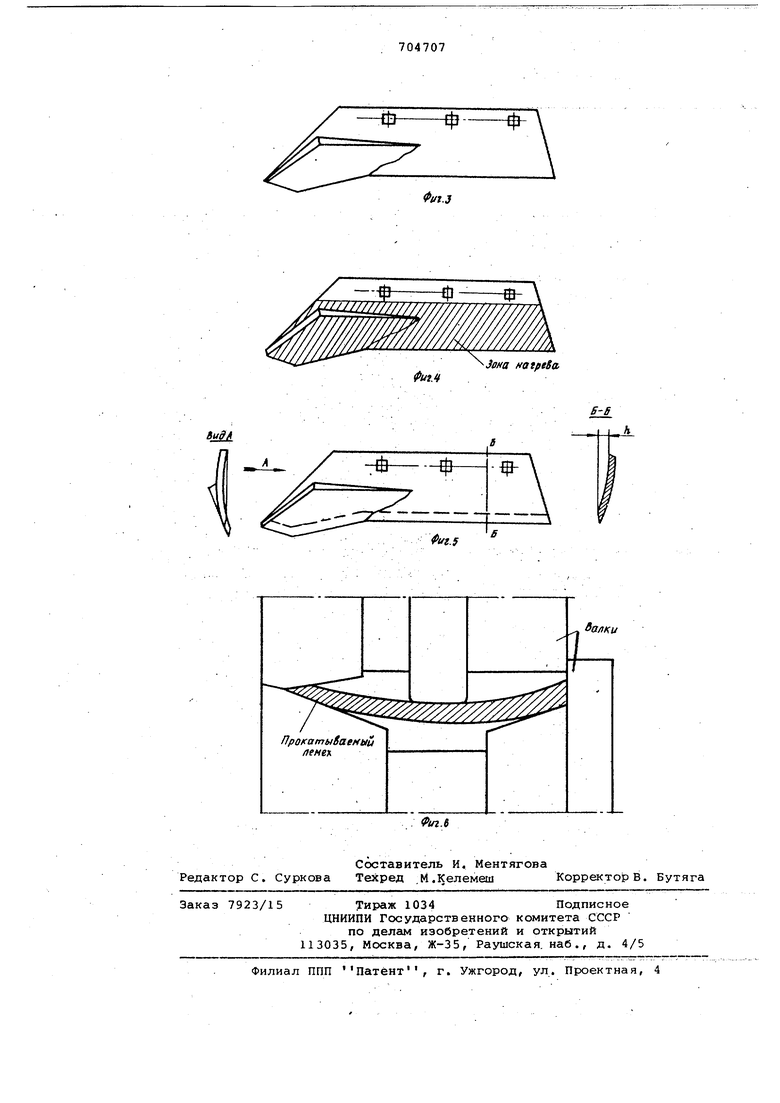

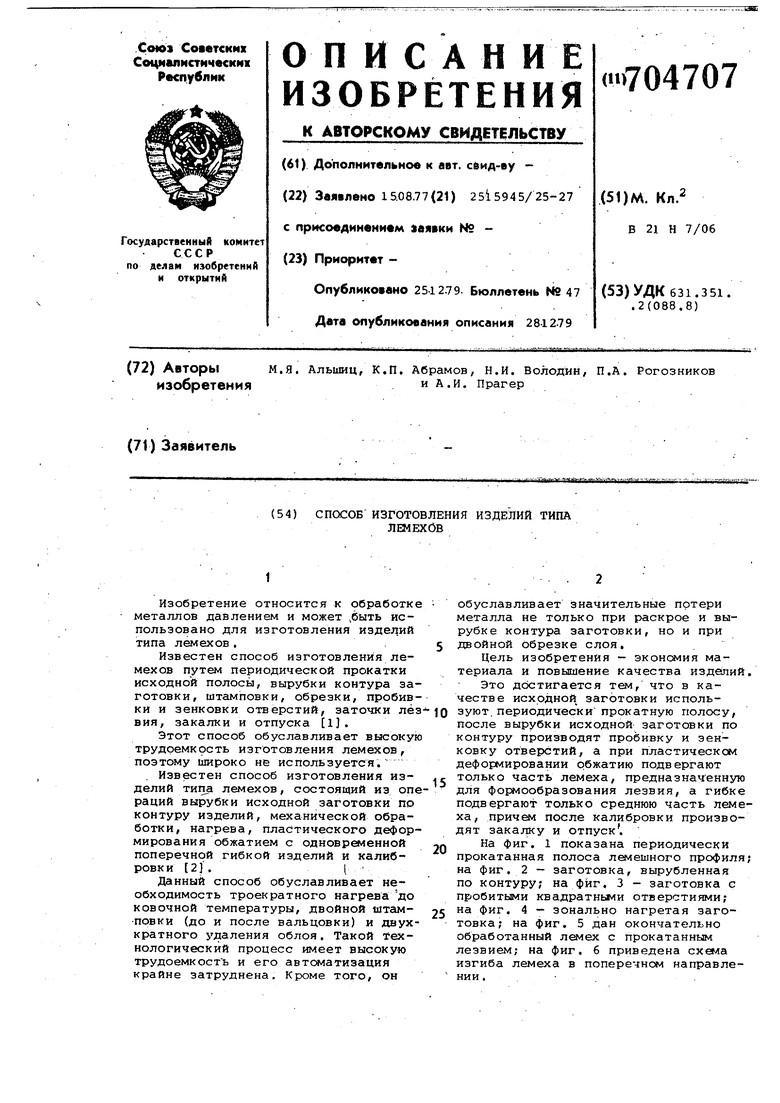

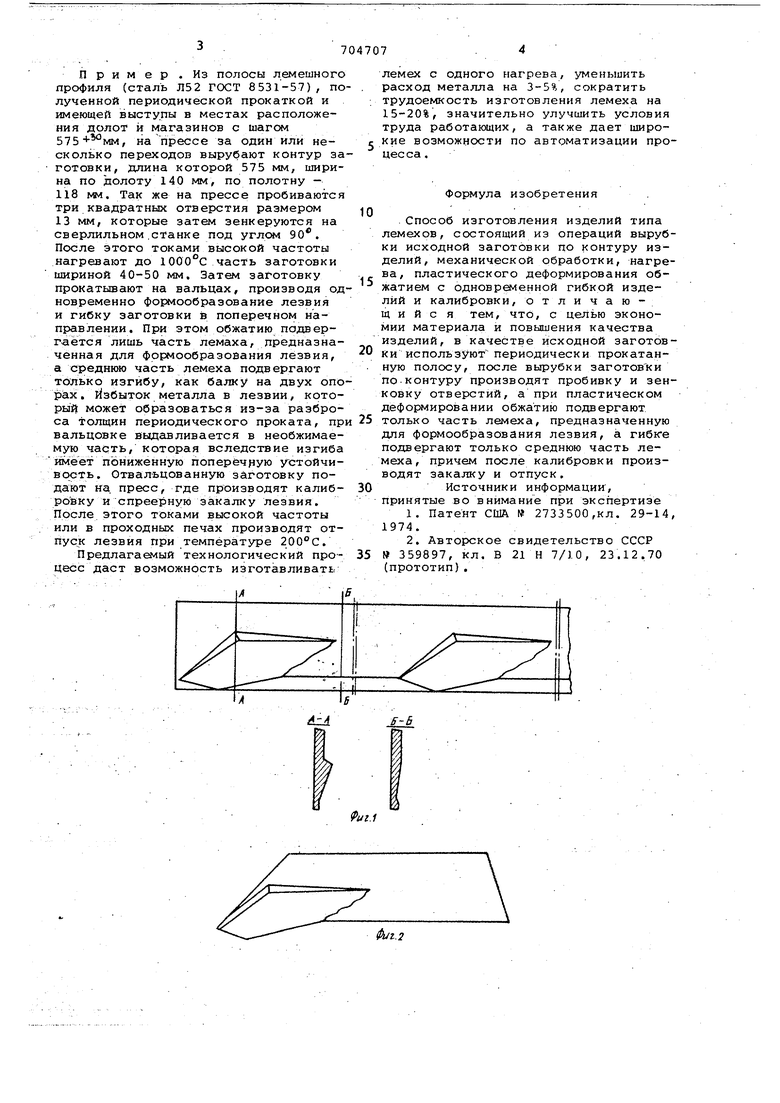

Изобретение относится к обработке мета.гглов давлением и может быть использовано для изготовления изделий типа лемехов . Известен способ изготовления лемехов путем периодической прокатки исходной полосы, вырубки контура заготовки, штамповки, обрезки, пробив ки и зенковки отверстий, заточки ле ВИЯ, закалки и отпуска 1. Этот способ обуславливает высокую трудоемкость изготовления лемехов, позтому широко не используется. Известен способ изготовления изделий типа лемехов, состоящий из on раций вырубки исходной заготовки по контуру изделий, механической обработки, нагрева, пластического дефор мирования обжатием с одновременной поперечной гибкой изделий и калибровки 2 .t Данный способ обуславливает необходимость троекратного нагрева до ковочной температуры, двойной штамповки (до и после вальцовки) и двух кратного удаления облоя. Такой :fexнологический процесс имеет высокую трудоемкости и его автоматизация крайне затруднена. Кроме того, он обуславливает значительные потери металла не только при раскрое и вырубке контура заготовки, но и при двойной обрезке слоя. Цель изобретения - экономия материала и повышение качества изделий. Это достигается тем, что в качестве исходной, заготовки используют, периодическипрокатную полосу, после вырубки исходной заготовки по контуру производят пробивку и зенковку отверстий, а при пластическом деформировании обжатию подвергают только часть лемеха, предназначенную для формообразования лезвия, а гибке подвергают только среднюю часть лемеха, причем после калибровки производят закалку и отпуск . На фиг. 1 показана периодически прокатанная полоса лемешного профиля; на фиг. 2 - заготовка, вырубленная по контуру; на фиг. 3 - заготовка с пробитыми квадратньми отверстиями; на фиг. 4 - зонально нагретая заготовка; на фиг. 5 дан окончательно обработанный лемех с прокатанным лезвием; на фиг. 6 приведена схема изгиба лемеха в поперечном направлении . . Пример . Из полосы лемешного профиля (сталь Л52 ГОСТ 8531-57), по лученной периодической прокаткой и имеющей выступы в местах расположения долот и магазинов с шагом 575 , на прессе за один или несколько переходов вырубают контур за готовки, длина которой 575 мм, ширина по долоту 140 мм, по полотну 118 мм. Так же на прессе пробиваются три квадратных отверстия размером 13 мм, которые затем зенкеруются на сверлильном.станке под углом 90. После этого токами высокой частоты нагревают до 1000°С часть заготовки шириной 40-50 мм. Затем заготовку прокатывают на вальцах, производя од новременно формообразование лезвия и гибку заготовки в поперечном направлении. При этом обжатию подвергается лишь часть лемаха, предназначенная для формообразования лезвия, а среднюю часть лемеха подвергают только изгибу, как балку на двух опо рах . Избыток металла в лезвии, который может образоваться из-за разброса толщин периодического проката, пр вальцовке выдавливается в необжимаемую часть, которая вследствие изгиба имеет пониженную поперечную устойчивость. Отвальцованную заготовку подают ка. пресс, где производят калибройку и спреерную закалку лезвия. После этого токами высокой частоты или в проходных печах производят отпуск лезвия при температуре 200°С. Предлагаемый технологический процесс даст возможность изготавливать лемех с одного нагрева, уменьшить расход металла на 3-5%, сократить трудоемкость изготовления лемеха на 15-20%, значительно улучшить условия труда работаквдих, а также дает широкие возможности по автоматизации процесса. Формула изобретения .Способ изготовления изделий типа лемехов, состоящий из операций вырубки исходной заготовки по контуру изделий, механической обработки, нагрева, пластического деформирования обжатием с одновременной гибкой изделий и калибровки, отличающийся тем, что, с целью экономии материала и повышения качества изделий, в качестве исходной заготовки используют периодически прокатанную полосу, после вырубки заготовки по.контуру производят пробивку и зенковку отверстий, а при пластическом деформировании обжатию подвергают только часть лемеха, предназначенную для формообразования лезвия, а гибк-е подвергают только среднюю часть лемеха, причем после калибровки производят закалку и отпуск. Источники информации, принятые во внимание при экспертизе 1.Патент США № 2733500 ,кл. 29-14, 1974. 2.Авторское свидетельство СССР 359897, кл. В 21 Н 7/10, 23.12.70 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления режущих рабочих органов почвообрабатывающих машин | 1982 |

|

SU1110808A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕМЕХОВ | 2001 |

|

RU2207386C2 |

| ЛЕМЕХ, СПОСОБ И ИНСТРУМЕНТ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2138142C1 |

| Способ изготовления изделий типа лап культиваторов | 1986 |

|

SU1428514A1 |

| Способ получения лезвий для сельскохозяйственных машин | 1980 |

|

SU956119A1 |

| Способ изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1986 |

|

SU1411084A1 |

| Способ изготовления лап культиваторов | 1985 |

|

SU1296272A1 |

| ЛЕМЕХ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2138143C1 |

| Способ изготовления изделий типа стрельчатых лап культиваторов | 1978 |

|

SU749521A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ БОРОНЫ | 1991 |

|

RU2025181C1 |

Фиг.2

SuffA

.З

Зона нагреВл

Фи1Л

.5

алки

I

Прокатыбаеныи

flfHtf.

Авторы

Даты

1979-12-25—Публикация

1977-08-15—Подача