Изобретение относится к обработке металлов давлением, в частности к изготовлению рабочих органов сельхозмашин, и может быть использовано в производстве лап культиваторов.

Цель изобретения - экономия материальных средств и повышение качества изделия.

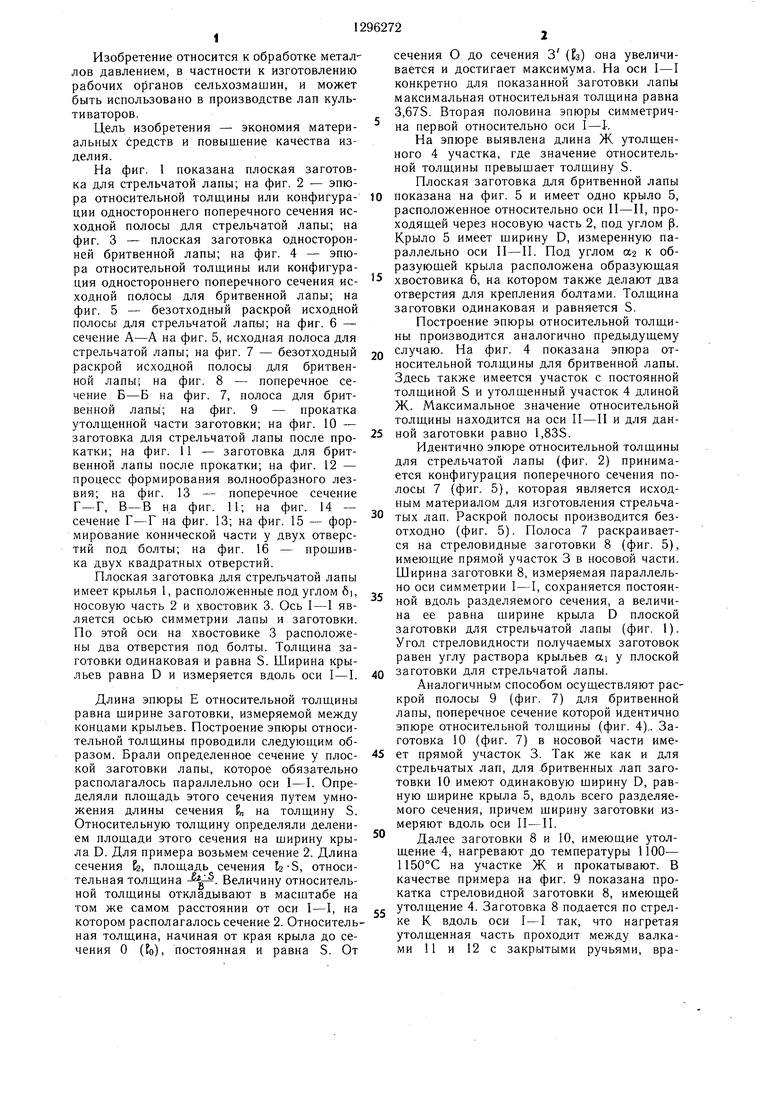

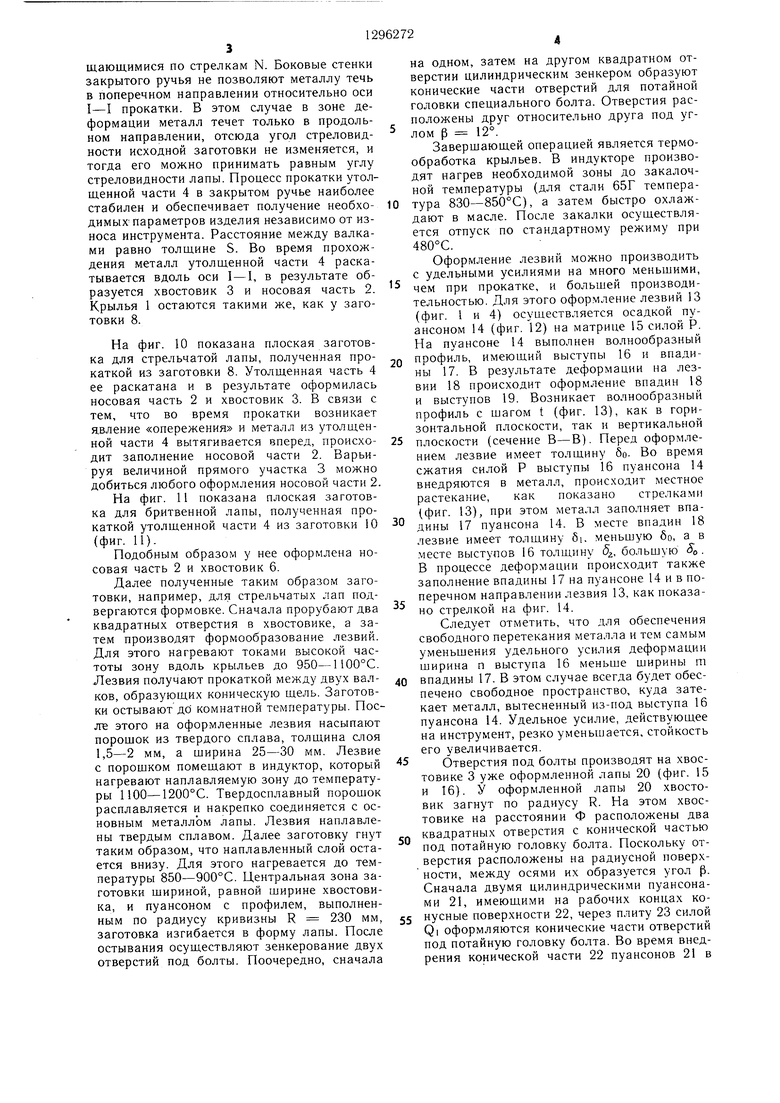

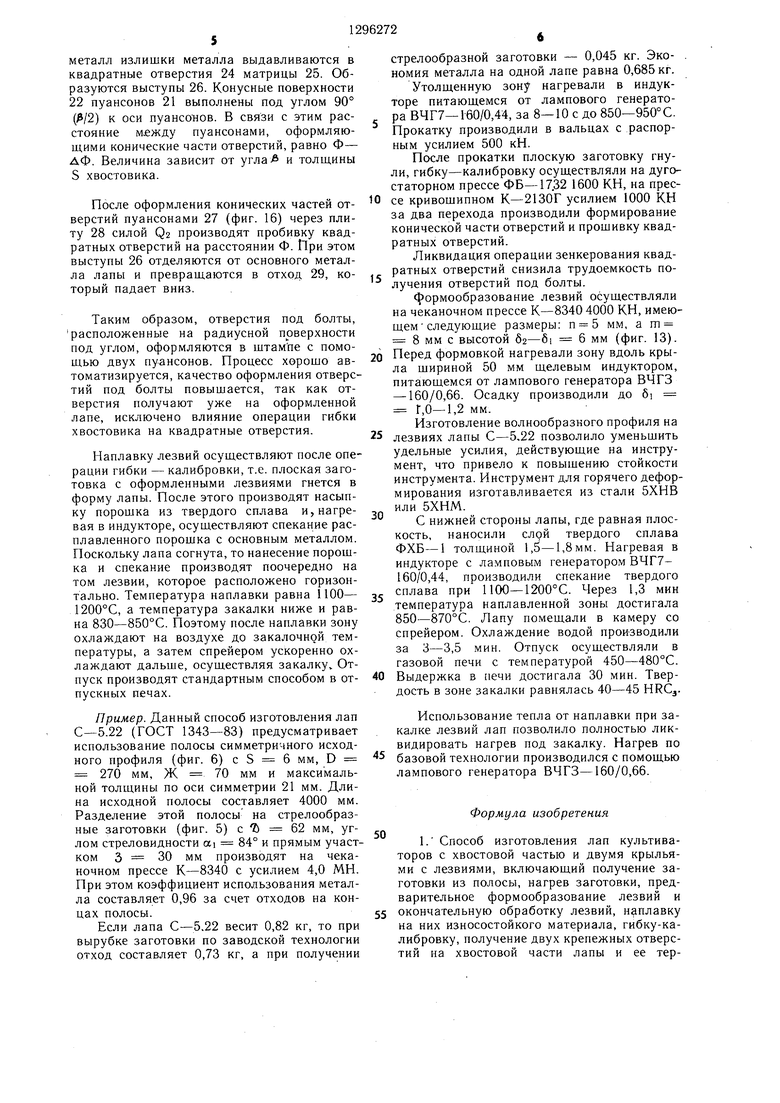

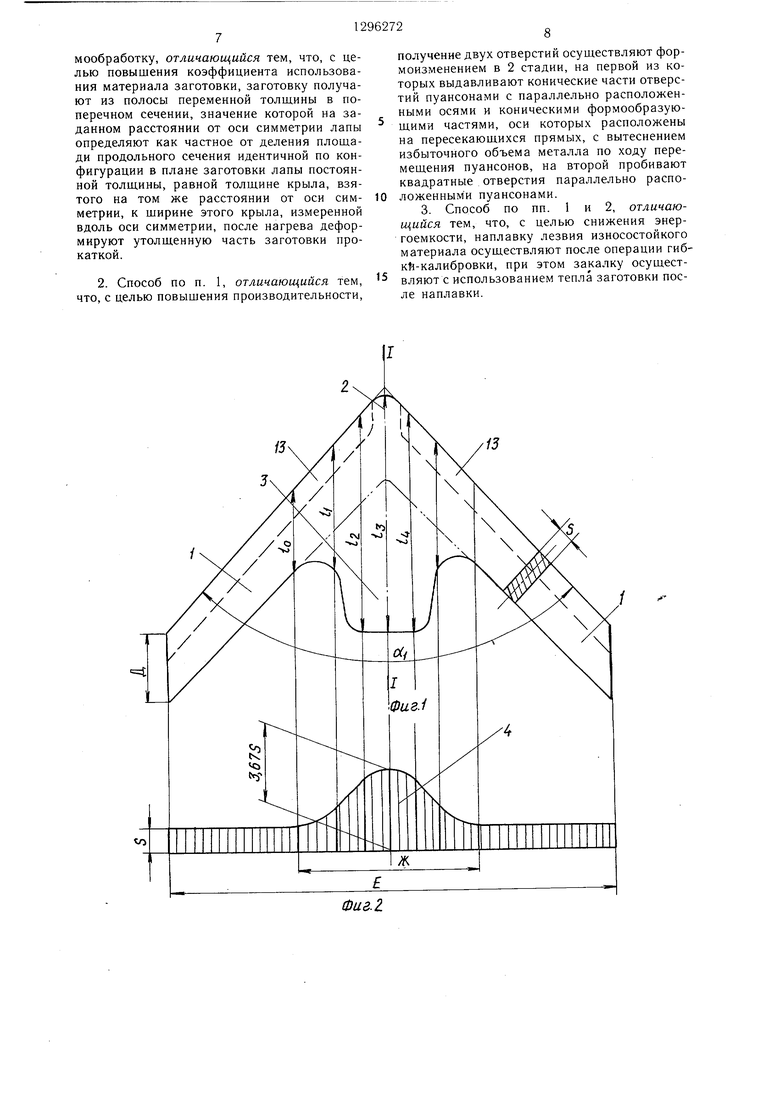

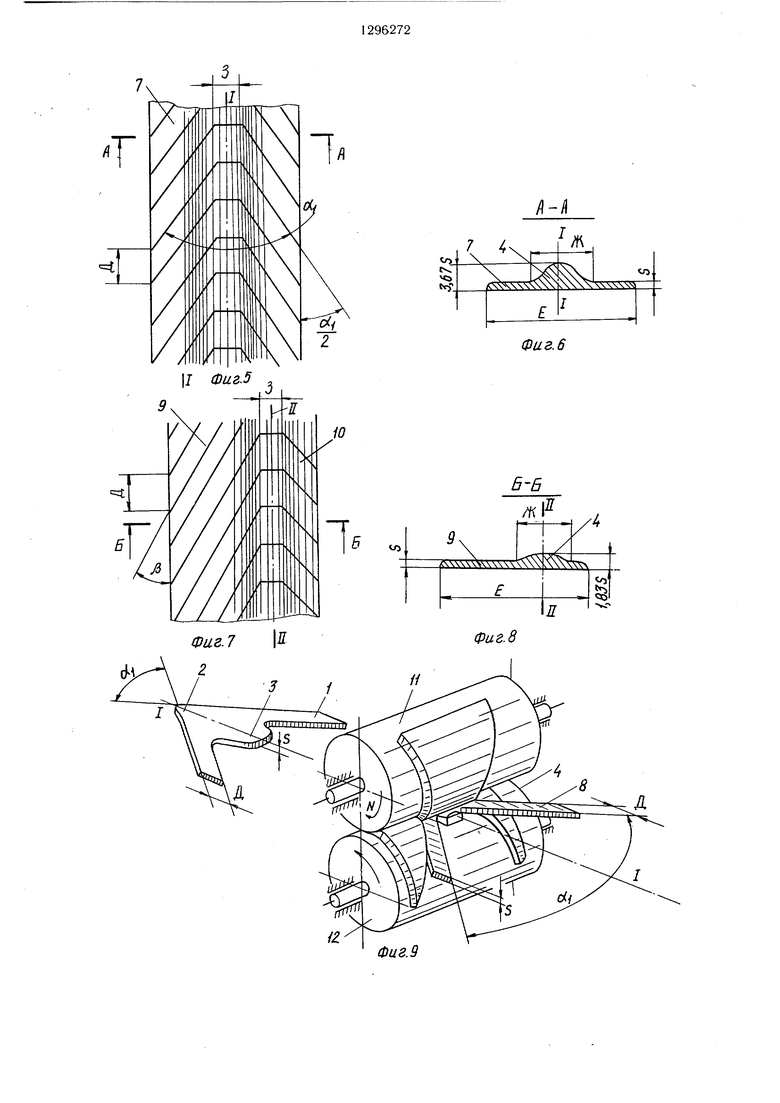

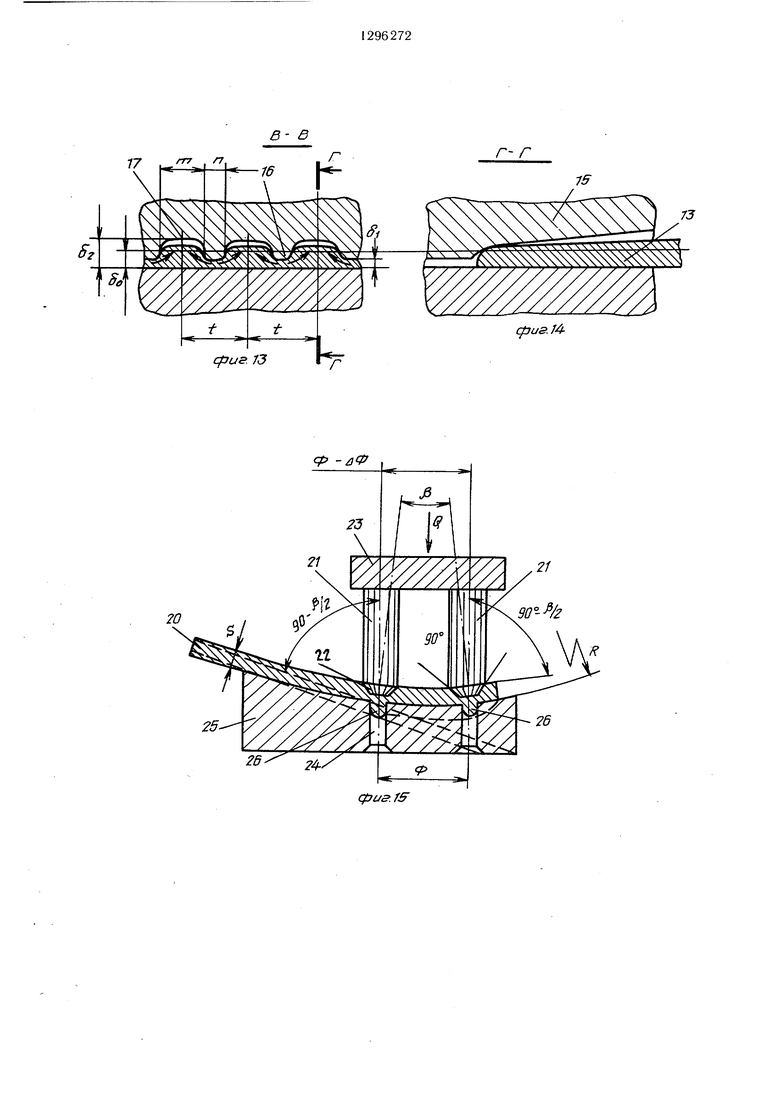

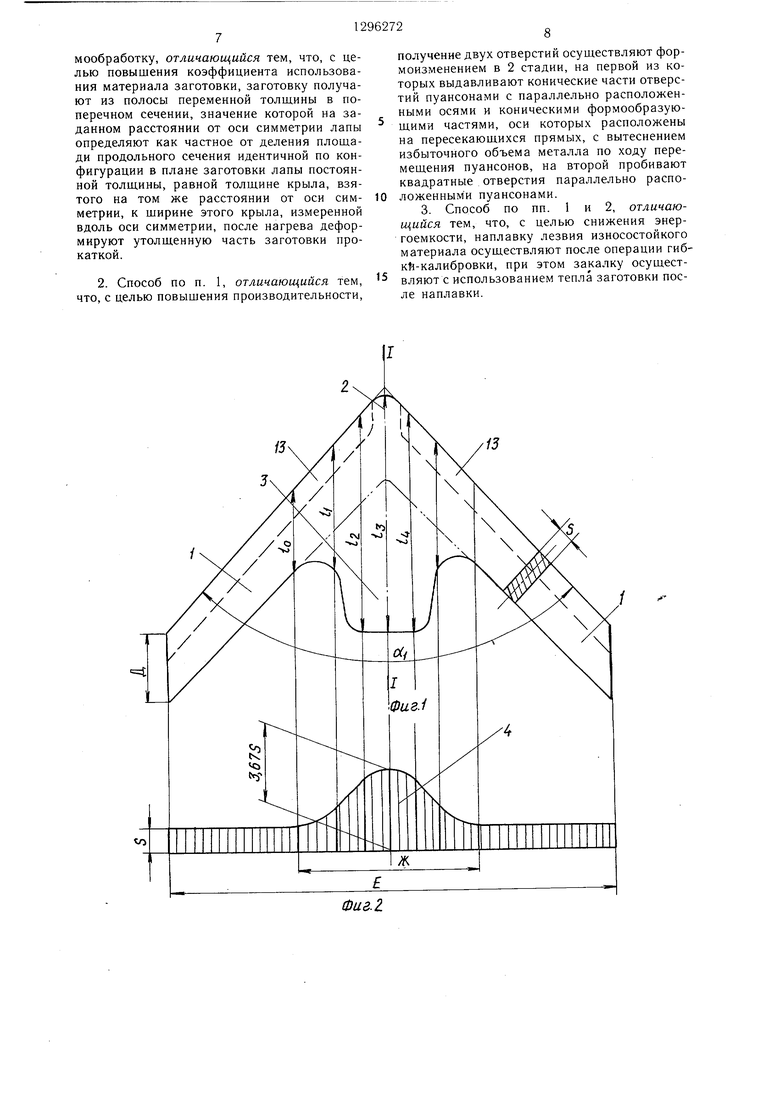

На фиг. 1 показана плоская заготовка для стрельчатой лапы; на фиг. 2 - эпюра относительнЬй толш,ины или конфигура- ции одностороннего поперечного сечения исходной полосы для стрельчатой лапы; на фиг. 3 - плоская заготовка односторонней бритвенной лапы; на фиг. 4 - эпюра относительной толпдины или конфигурация одностороннего поперечного сечения исходной полосы для бритвенной лапы; на фиг. 5 - безотходный раскрой исходной полосы для стрельчатой лапы; на фиг. 6 - сечение А-А на фиг. 5, исходная полоса для стрельчатой лапы; на фиг. 7 - безотходный раскрой исходной полосы для бритвенной лапы; на фиг. 8 - поперечное сечение Б-Б на фиг. 7, полоса для бритвенной лапы; на фиг. 9 - прокатка утолш,енной части заготовки; на фиг. 10 - заготовка для стрельчатой лапы после прокатки; на фиг. 11 - заготовка для бритвенной лапы после прокатки; на фиг. 12 - процесс формирования волнообразного лезвия; на фиг. 13 - поперечное сечение Г-Г, В-В на фиг. 11; на фиг. 14 - сечение Г-Г на фиг. 13; на фиг. 15 - формирование конической части у двух отверстий под болты; на фиг. 16 - прошивка двух квадратных отверстий.

Плоская заготовка для стрельчатой лапы имеет крылья 1, расположенные под углом 6i, носовую часть 2 и хвостовик 3. Ось I-I является осью симметрии лапы и заготовки. По этой оси на хвостовике 3 расположены два отверстия под болты. Толщина заготовки одинаковая и равна S. Ширина крыльев равна D и измеряется вдоль оси I-I.

Длина эпюры Е относительной толщины равна ширине заготовки, измеряемой между концами крыльев. Построение эпюры относительной ТОЛШ.ИНЫ проводили следующим образом. Брали определенное сечение у плоской заготовки лапы, которое обязательно располагалось параллельно оси I-I. Определяли площадь этого сечения путем умножения длины сечения „ на толщину S. Относительную толщину определяли делением площади этого сечения на ширину крыла D. Для примера возьмем сечение 2. Длина сечения fe, площадь сечения 12-S, относительная толщина -. Величину относительной толщины откладывают в масштабе на том же самом расстоянии от оси I-I, на котором располагалось сечение 2. Относительная толщина, начиная от края крыла до сечения О (to), постоянная и равна S. От

0

5

сечения О до сечения 3 (з) она увеличивается и достигает максимума. На оси I-I конкретно для показанной заготовки лапы максимальная относительная толщина равна 3,675. Вторая половина эпюры симметрична первой относительно оси I-i.

На эпюре выявлена длина Ж утолщенного 4 участка, где значение относительной толщины превыщает толщину S.

Плоская заготовка для бритвенной лапы показана на фиг. 5 и имеет одно крыло 5, расположенное относительно оси И-И, проходящей через носовую часть 2, под углом р. Крыло 5 имеет щирину D, измеренную параллельно оси И-И. Под углом «2 к образующей крыла расположена образующая хвостовика 6, на котором также делают два отверстия для крепления болтами. Толщина заготовки одинаковая и равняется S.

Построение эпюры относительной толщины производится аналогично предыдущему случаю. На фиг. 4 показана эпюра относительной толщины для бритвенной лапы. Здесь также имеется участок с постоянной толщиной S и утолщенный участок 4 длиной Ж- Максимальное значение относительной толщины находится на оси II-II и для данной заготовки равно 1,835.

Идентично эпюре относительной толщины для стрельчатой лапы (фиг. 2} принимается конфигурация поперечного сечения полосы 7 (фиг. 5), которая является исходным материалом для изготовления стрельча- 0 тых лап. Раскрой полосы производится безотходно (фиг. 5). Полоса 7 раскраивается на стреловидные заготовки 8 (фиг. 5), имеющие прямой участок 3 в носовой части. Ширина заготовки 8, измеряемая параллельно оси симметрии I-I, сохраняется постоянной вдоль разделяемого сечения, а величина ее равна ширине крыла D плоской заготовки для стрельчатой лапы (фиг. 1). Угол стреловидности получаемых заготовок равен углу раствора крыльев ai у плоской заготовки для стрельчатой лапы.

Аналогичным способом осуществляют раскрой полосы 9 (фиг. 7) для бритвенной лапы, поперечное сечение которой идентично эпюре относительной толщины (фиг. 4).. Заготовка 10 (фиг. 7) в носовой части имеет прямой участок 3. Так же как и для стрельчатых лап, для -бритвенных лап заготовки 10 имеют одинаковую щирину D, равную ширине крыла 5, вдоль всего разделяемого сечения, причем ширину заготовки измеряют вдоль оси II-II.

Далее заготовки 8 и 10, имеющие утолщение 4, нагревают до температуры 1100- 1150°С на участке Ж и прокатывают. В качестве примера на фиг. 9 показана прокатка стреловидной заготовки 8, имеющей утолщение 4. Заготовка 8 подается по стрелке К вдоль оси I-I так, что нагретая утолщенная часть проходит между валками 11 и 12 с закрытыми ручьями, вра5

0

5

0

5

щающимися по стрелкам N. Боковые стенки закрытого ручья не позволяют металлу течь в поперечном направлении относительно оси I-I прокатки. В этом случае в зоне деформации металл течет только в продольном направлении, отсюда угол стреловид- ности исходной заготовки не изменяется, и тогда его можно принимать равным углу стреловидности лапы. Процесс прокатки утолщенной части 4 в закрытом ручье наиболее стабилен и обеспечивает получение необхо- димых-параметров изделия независимо от износа инструмента. Расстояние между валками равно толщине S. Во время прохождения металл утолщенной части 4 раскатывается вдоль оси I-I, в результате образуется хвостовик 3 и носовая часть 2. Крылья 1 остаются такими же, как у заготовки 8.

На фиг. 10 показана плоская заготовка для стрельчатой лапы, полученная прокаткой из заготовки 8. Утолщенная часть 4 ее раскатана и в результате оформилась носовая часть 2 и хвостовик 3. В связи с тем, что во время прокатки возникает явление «опережения и металл из утолщенной части 4 вытягивается вперед, происходит заполнение носовой части 2. Варьируя величиной прямого участка 3 можно добиться любого оформления носовой части 2.

На фиг. 11 показана плоская заготовка для бритвенной лапы, полученная прокаткой утолщенной части 4 из заготовки 10 (фиг. 11).

Подобным образом у нее оформлена носовая часть 2 и хвостовик 6.

Далее полученные таким образом заготовки, например, для стрельчатых лап подвергаются формовке. Сначала прорубают два квадратных отверстия в хвостовике, а затем производят формообразование лезвий. Для этого нагревают токами высокой частоты зону вдоль крыльев до 950-1100°С. Лезвия получают прокаткой между двух валков, образующих коническую щель. Заготовки остывают до комнатной температуры. Пос- JK этого на оформленные лезвия насыпают порощок из твердого сплава, толщина слоя 1,5-2 мм, а щирина 25-30 мм. Лезвие с порощком помещают в индуктор, который нагревают наплавляемую зону до температуры 1100-1200°С. Твердосплавный порощок расплавляется и накрепко соединяется с основным металлом лапы. Лезвия наплавлены твердым сплавом. Далее заготовку гнут таким образом, что наплавленный слой остается внизу. Для этого нагревается до температуры 850-900°С. Центральная зона заготовки шириной, равной ширине хвостовика, и пуансоном с профилем, выполненным по радиусу кривизны R 230 мм, заготовка изгибается в форму лапы. После остывания осуществляют зенкерование двух отверстий под болты. Поочередно, сначала

0

на одном, затем на другом квадратном отверстии цилиндрическим зенкером образуют конические части отверстий для потайной головки специального болта. Отверстия расположены друг относительно друга под углом р 12°.

Завершающей операцией является термообработка крыльев. В индукторе производят нагрев необходимой зоны до закалочной температуры (для стали 65Г температура 830-850°С), а затем быстро охлаждают в масле. После закалки осуществляется отпуск по стандартному режиму при 480°С.

Оформление лезвий можно производить с удельными усилиями на много меньшими, чем при прокатке, и большей производительностью. Для этого оформление лезвий 13 (фиг. 1 и 4) осуществляется осадкой пуансоном 14 (фиг. 12) на матрице 15 силой Р. На пуансоне 14 выполнен волнообразный профиль, имеющий выступы 16 и впадины 17. В результате деформации на лезвии 18 происходит оформление впадин 18 и выступов 19. Возникает волнообразный профиль с щагом t (фиг. 13), как в горизонтальной плоскости, так и вертикальной

5 плоскости (сечение В-В). Перед оформлением лезвие имеет толщину бо. Во время сжатия силой Р выступы 16 пуансона 14 внедряются в металл, происходит местное растекание, как показано стрелками (фиг. 13), при этом металл заполняет впа дины 17 пуансона 14. В месте впадин 18 лезвие имеет толщину 6i. меньшую бо, а в месте выступов 16 толщину 5,, больщую So. В процессе деформации происходит также заполнение впадины 17 на пуансоне 14 и в поперечном направлении лезвия 13, как показано стрелкой на фиг. 14.

Следует отметить, что для обеспечения свободного перетекания металла и тем самым уменьшения удельного усилия деформации ширина п выступа 16 меньше ширины m впадины 17. В этом случае всегда будет обеспечено свободное пространство, куда затекает металл, вытесненный из-под выступа 16 пуансона 14. Удельное усилие, действующее на инструмент, резко уменьшается, стойкость его увеличивается.

Отверстия под болты производят на хвостовике 3 уже оформленной лапы 20 (фиг. 15 и 16). У оформленной лапы 20 хвостовик загнут по радиусу R. На этом хвостовике на расстоянии Ф расположены два квадратных отверстия с конической частью под потайную головку болта. Поскольку отверстия расположены на радиусной поверхности, между осями их образуется угол р. Сначала двумя цилиндрическими пуансонами 21, имеющими на рабочих концах конусные поверхности 22, через плиту 23 силой QI оформляются конические части отверстий под потайную головку болта. Во время внедрения конической части 22 пуансонов 21 в

5

0

5

5

металл излишки металла выдавливаются в квадратные отверстия 24 матрицы 25. Образуются выступы 26. Конусные поверхности 22 пуансонов 21 выполнены под углом 90° (Э/2) к оси пуансонов. В связи с этим расстояние пуансонами, оформляющими конические части отверстий, равно Ф- ЛФ. Величина зависит от угла. и толщины S хвостовика.

После оформления конических частей отверстий пуансонами 27 (фиг. 16) через плиту 28 силой Qg производят пробивку квадратных отверстий на расстоянии Ф. При этом выступы 26 отделяются от основного металла лапы и превращаются в отход 29, который падает вниз.

Таким образом, отверстия под болты, расположенные на радиусной поверхности под углом, оформляются в щтам пе с помощью двух пуансонов. Процесс хорошо автоматизируется, качество оформления отверстий под болты повышается, так как отверстия получают уже на оформленной лапе, исключено влияние операции гибки хвостовика на квадратные отверстия.

Наплавку лезвий осуществляют после операции гибки - калибровки, т.е. плоская заготовка с оформленными лезвиями гнется в форму лапы. После этого производят насыпку порошка из твердого сплава и,нагревая в индукторе, осуществляют спекание расплавленного порошка с основным металлом. Поскольку лапа согнута, то нанесение порошка и спекание производят поочередно на том лезвии, которое расположено горизонтально. Температура наплавки равна 1100- 1200°С, а температура закалки ниже и равна 830-850°С. Поэтому после наплавки зону охлаждают на воздухе до закалочной температуры, а затем спрейером ускоренно охлаждают дальше, осуществляя закалку Отпуск производят стандартным способом в отпускных печах.

Пример. Данный способ изготовления лап С-5.22 (ГОСТ 1343-83) предусматривает использование полосы симметричного исходного профиля (фиг. 6) с S 6 мм, D 270 мм, Ж 70 мм и максимальной толщины по оси симметрии 21 мм. Длина исходной полосы составляет 4000 мм. Разделение этой полосы на стрелообразные заготовки (фиг. 5) с и 62 мм, углом стреловидности а 84° и прямым участком 3 30 мм производят на чеканочном прессе К-8340 с усилием 4,0 МН. При этом коэффициент использования металла составляет 0,96 за счет отходов на концах полосы.

Если лапа С-5.22 весит 0,82 кг, то при вырубке заготовки по заводской технологии отход составляет 0,73 кг, а при получении

стрелообразной заготовки - 0,045 кг. Экономия металла на одной лапе равна 0,685 кг.

Утолщенную зону нагревали в индукторе питающемся от лампового генератора ВЧГ7-160/0,44, за 8-10 с до 850-950°С. Прокатку производили в вальцах с распорным усилием 500 кН.

После прокатки плоскую заготовку гнули, гибку-калибровку осуществляли на дуго- статорном прессе ФБ-17.32 1600 КН, на прес- се кривощипном К-2130Г усилием 1000 КН за два перехода производили формирование конической части отверстий и прошивку квадратных отверстий.

Ликвидация операции зенкерования квадратных отверстий снизила трудоемкость получения отверстий под болты.

формообразование лезвий осуществляли на чеканочном прессе К-83404000 КН, имеющем следующие размеры: п 5 мм, а ш 8 мм с высотой 62-6i 6 мм (фиг. 13). Перед формовкой нагревали зону вдоль крыла щириной 50 мм щелевым индуктором, питающемся от лампового генератора ВЧГЗ -160/0,66. Осадку производили до б Г,0-1,2 мм.

Изготовление волнообразного профиля на лезвиях лапы С-5.22 позволило уменьшить удельные усилия, действующие на инструмент, что привело к повышению стойкости инструмента. Инструмент для горячего деформирования изготавливается из стали 5ХНВ или 5ХНМ.

С нижней стороны лапы, где равная плоскость, наносили слфй твердого сплава ФХБ-1 толщиной 1,5-1,8мм. Нагревая в индукторе с ламповым генератором ВЧГ7- 160/0,44, производили спекание твердого сплава при 1100-1200°С. Через 1,3 мин температура наплавленной зоны достигала 850-870°С. Лапу помещали в камеру со спрейером. Охлаждение водой производили за 3-3,5 мин. Отпуск осуществляли в газовой печи с температурой 450-480°С. Выдержка в печи достигала 30 мин. Твердость в зоне закалки равнялась 40-45 HRQИспользование тепла от наплавки при закалке лезвий лап позволило полностью ликвидировать нагрев под закалку. Нагрев по базовой технологии производился с помощью лампового генератора ВЧГЗ-160/0,66.

Формула изобретения

1. Способ изготовления лап культиваторов с хвостовой частью и двумя крыльями с лезвиями, включающий получение заготовки из полосы, нагрев заготовки, предварительное формообразование лезвий и окончательную обработку лезвий, наплавку на них износостойкого материала, гибку-ка- либровку, получение двух крепежных отверстий на хвостовой части лапы и ее термообработку, отличающийся тем, что, с целью повышения коэффициента использования материала заготовки, заготовку получают из полосы переменной толцхины в поперечном сечении, значение которой на заданном расстоянии от оси симметрии лапы определяют как частное от деления площади продольного сечения идентичной по конфигурации в плане заготовки лапы постоянной толщины, равной толщине крыла, взятого на том же расстоянии от оси симметрии, к щирине этого крыла, измеренной вдоль оси симметрии, после нагрева деформируют утолщенную часть заготовки прокаткой.

2. Способ по п. 1, отличающийся тем, что, с целью повышения производительности.

получение двух отверстий осуществляют формоизменением в 2 стадии, на первой из которых выдавливают конические части отверстий пуансонами с параллельно расположенными осями и коническими формообразующими частями, оси которых расположены на пересекающихся прямых, с вытеснением избыточного объема металла по ходу перемещения пуансонов, на второй пробивают квадратные отверстия параллельно распо- ложенным и пуансонами.

3. Способ по пп. 1 и 2, отличающийся тем, что, с целью снижения энергоемкости, наплавку лезвия износостойкого материала осуществляют после операции гиб- кй-калибровки, при этом закалку осуществляют с использованием тепла заготовки после наплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лап культиваторов | 1987 |

|

SU1433608A2 |

| Способ изготовления лап культиваторов | 1990 |

|

SU1734912A1 |

| Способ изготовления лап культиваторов | 1991 |

|

SU1819725A1 |

| Способ изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1986 |

|

SU1411084A1 |

| Способ закалки наплавленных лап культиваторов | 1986 |

|

SU1435623A1 |

| Способ индукционной наплавки | 1985 |

|

SU1324801A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЧВООБРАБАТЫВАЮЩЕГО РАБОЧЕГО ОРГАНА СТРЕЛЬЧАТОГО ТИПА | 2011 |

|

RU2474098C1 |

| Линия для автоматической индукционной наплавки | 1987 |

|

SU1555088A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЧВООБРАБАТЫВАЮЩЕЙ ЛАПЫ (ВАРИАНТЫ) | 2009 |

|

RU2397849C1 |

| Линия для изготовления лап культиваторов | 1985 |

|

SU1430161A1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению рабочих органов сельхозмашин, а именно лап культиваторов. Оно позволяет повысить качество изделий и обеспечивает экономию материальных средств. Заготовку лапы культиваторов вырубают из полосы, производя безотходное разделение. Ширину заготовки берут равной ширине крыла, расположенного параллельно оси полосы. Конфигурация поперечного сечения полосы в любой точке определяется как частное от деления плопдади поперечного сечения плоской заготовки лапы к ширине крыла. Затем фор- мообразуют лезвие в валках с прокаткой утолщенной части заготовки, либо осадкой пуансоном с волнообразным профилем. Затем на лезвие наплавляют твердый сплав. Получение двух отверстий под болты осу- ш,ествляют одновременно двумя пуансонами. Использование тепла от наплавки при закалке лезвий лап позволяет отказаться от нагрева под закалку. 2 з.п. ф-лы, 16 ил. ю со О5 ю N3

Фиг. 2

Фиг. 4

Т

:

i

|1 Фа.г.5 ,

10

/

/I-/1

Фиг. 6

Б-Б

Ж

1

Фиг. 8

Ф//г.5

19

78

. 12

17

cfJus. 13

Г Г

cfius. J4cf - ф

2526- 24.

R

(pUff.fff

25

28

Qz

R

cpue. 16

| Способ изготовления изделий типа стрельчатых лап культиваторов | 1978 |

|

SU766723A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-15—Публикация

1985-07-02—Подача