() СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления пресс-порошка для изготовления кремнеземистых изделий | 1986 |

|

SU1520052A1 |

| Способ изготовления огнеупорных изделий | 1982 |

|

SU1058938A1 |

| МУЛЛИТОКОРУНДОВЫЙ ОГНЕУПОР | 2006 |

|

RU2321571C1 |

| Масса для изготовления кварцитовых огнеупорных безобжиговых изделий | 1989 |

|

SU1689359A1 |

| Шихта для изготовления динасовых огнеупоров | 1977 |

|

SU655689A1 |

| Способ изготовления огнеупорных изделий | 1979 |

|

SU863561A2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2213713C2 |

| Способ изготовления огнеупорных изделий | 1987 |

|

SU1502536A1 |

| Огнеупор | 1985 |

|

SU1315438A1 |

| Фарфоровая масса для изготовления санитарных керамических изделий | 1987 |

|

SU1491850A1 |

1

Изобретение относится к технологии огнеупорных изделий, и может быть использовано для получения изделий или набивных масс на основе различ- ных огнеупорных наполнителей для различных тепловых агрегатов.

Известен способ изготовления огнеупорных изделий, включающий измельчение непластичных материалов, смешение с технологической связкой, формование, сушку и обжиг, непластичные материалы измельчают до грубозернистого состояния с размером частиц 0,01-5,0 мм и смешивают с технологической связкой в количестве 10-16 вес.., в качестве которой используют водный раствор карбоксиметилцеллюлозы и поливинилового спирта в соотношении 1:1-6:1 D.

Недостатком этого способа изготовления огнеупорных материалов является очень высокая влажность материалов, требующая длительной сушки изделий. Высокая текучесть массы не повзоляет использовать ее, как набивную. Кроме того, по этому способу нельзя получать высокоплотные изделия.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ связывания зернистых материалов в

10 прочное тело, заключающийся в том, что к неорганическим или органическим частицам материала (окислы, карбиды, нитриды, органические и минеральные волокна, полимеры и

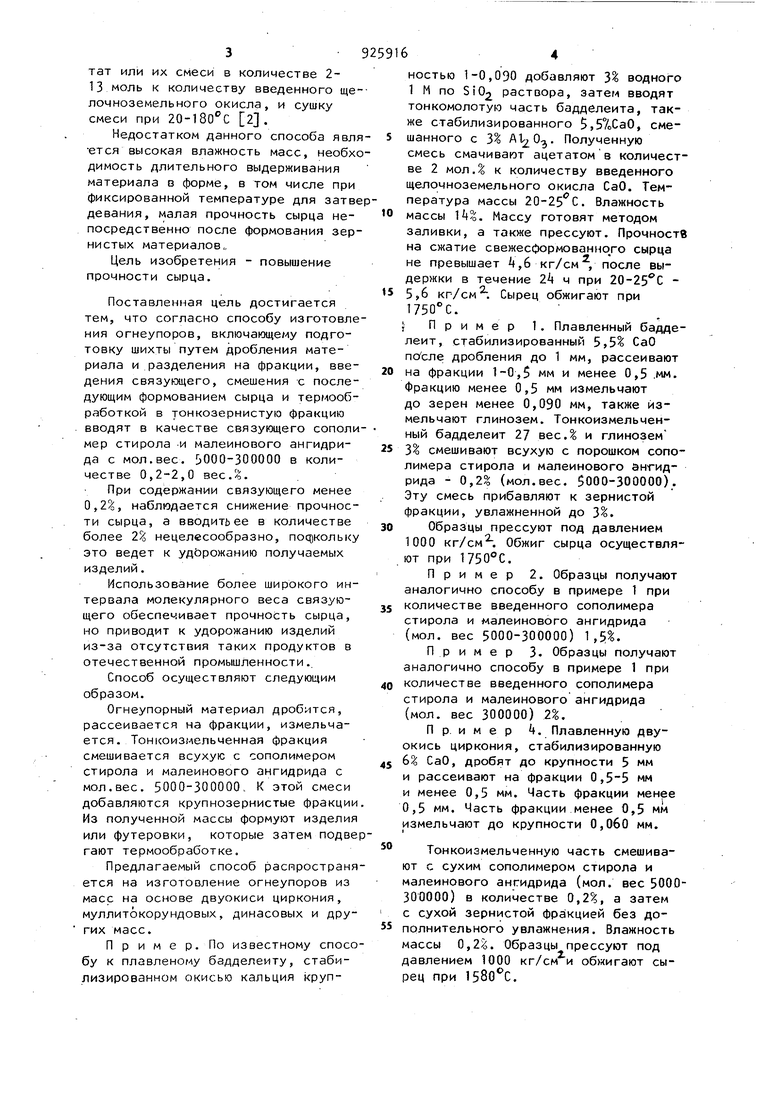

15 т.д.) добавляют 3-75 водного силикатного раствора, содержащего 1-12 моль SiOj на 1 л и имеющего рН 10-15, вяжущий агент, например 20 МдО, спеченный с : i гО, С102., MoOg, , , петалитом, сподуменом или их смесями, а также органическое соединение - формаль дегид, параформальдегид, метилацетат или их смеси в количестве 213 моль к количеству введенного ще лочноземельного окисла, и сушку смеси при 20-1ЗО С 2. Недостатком данного способа явл ется высокая влажность масс, необх димость длительного выдерживания материала в форме, в том числе при фиксированной температуре для затв девания, малая прочность сырца непосредственно после формования зер нистых материалов,. Цель изобретения - повышение прочности сырца. Поставленная цель достигается тем, что согласно способу изготовле ния огнеупоров, включающему подготовку шихты путем дробления материала и разделения на фракции, введения связуьэщего, смешения с последующим формованием сырца и термообработкой в тонкозернистую фракцию вводят в качестве связующего сополи мер стирола -и малеинового ангидрида с мол. вес. ijOOO-300000 в количестве 0,2-2,0 вес./о. При содержании связующего менее 0,2%, наблюдается снижение прочности сырца, а вводить ее в количестве более 2% нецелесообразно, пос кольку это ведет к удорожанию получаемых изделий. Использование более широкого интервала молекулярного веса связующего обеспечивает прочность сырца, но приводит к удорожанию изделий из-за отсутствия таких продуктов в отечественной промышленности.. Способ осуществляют следующим образом. Огнеупорный материал дробится, рассеивается на фракции, измельчается. Тонкоизмельченная фракция смешивается всухую с сополимером стирола и малеинового ангидрида с мол.вес. 5000-300000. К этой смеси добавляются крупнозернистые фракции Из полученной массы формуют изделия или футеровки, которые затем подве гают термообработке. Предлагаемый способ распространя ется на изготовление огнеупоров из масс на основе двуокиси циркония, муллитокорундовых, динасовых и других масс. П р и м е р. По известному спосо бу к плавленому бадделеиту, стабилизированном окисью кальция крупностью 1-0,090 добавляют 3 водного 1 М по Si02 раствора, затем вводят тонкомолотую часть бадделеита, также стабилизированного 5,57оСаО, смешанного с Ъ% А120. Полученную смесь смачивают ацетатом в количестве 2 молД к количеству введенного щелочноземельного окисла СаО. Температура массы 20-25 0. Влажность массы . Массу готовят методом заливки, а также прессуют. Прочности на сжатие свежесформованно го сырца не превышает ,6 кг/см, после выдержки в течение 2k ч при 20-25 С 5,6 кг/см-Ч Сырец обжигают при 1750С. Пример 1. Плавленный бадделеит, стабилизированный 5,5% СаО пс/сле дробления до 1 мм, рассеивают на фракции 1-0,5 мм и менее 0,5 .мм. Фракцию менее 0,5 мм измельчают до зерен менее 0,090 мм, также измельчают глинозем. Тонкоизмельченный бадделеит 27 вес.% и глинозем 3% смешивают всухую с порошком сополимера стирола и малеинового ангидрида - 0,2 (мол.вес. 5000-300000). Эту смесь прибавляют к зернистой фракции, увлажненной до 3. Образцы прессуют под давлением 1000 кг/см. Обжиг сырца осуществляют при 1750С. Пример 2. Образцы получают аналогично способу в примере 1 при количестве введенного сополимера стирола и малеинового ангидрида (мол. вес 5000-300000) 1,5%. Пример 3. Образцы получают аналогично способу в примере 1 при количестве введенного сополимера стирола и малеинового ангидрида (мол. вес 300000) 2%, П р. и м е р k. Плавленную двуокись циркония, стабилизированную 6 СаО, дробят до крупности 5 мм и рассеивают на фракции 0,5-5 мм и менее 0,5 мм. Часть фракции менее 0,5 мм. Часть фракции менее 0,5 мм измельчают до крупности 0,ОбО мм. Тонкоизмельченную часть смешивают с сухим сополимером стирола и малеинового ангидрида (мол. вес 5000300000) в количестве 0,2%, а затем с сухой зернистой фракцией без дополнительного увлажнения. Влажность массы 0,2о. Образцы прессуют под давлением 1000 кг/см и обжигают сырец при .

Пример 5. Массу готовят анлогично способу в примере t из плавленной двуокиси циркония при влажности 1. Смешивают тонкомолотую фракцию с % сополимером стирола и малеинового ангид0ида (мол.вес 300000 Набивают вручную трамбовкой цилиндра 70 мм, высотой 150 мм. Обжиг осуществляют при .

П р и м е р 6. Муллитокорундовы шамот после дробления грохочения и измельчения крупностью менее 0,088 мм смешивают с сополимером стирола и малеинового ангидрида (мол. вес 5000-300000) 1,5, а затем с крупнозернистой фракцией 3-0,5 мм. Образцы прессую,т при давлении 1000 кг/см. Влажность масс ,5%, и обжигают при 1б50°С.

Пример 7. Кварцит дробят до крупности 3,0 мм и рассеивают на фракции 3-0,5 и менее 0,5 мм. Фракцию менее 0,5 мм измельчают до крупности менее 0,060 мм. Тонкоизмельченную часть смешивают всухую с сополимером стирола и малеинового ангидрида (мол. вес 5000-300000) в количестве 2,0% от веса всей шихты. Зернистую часть увлажняют известково-железистым шликером. Затем обе части смешивают, npeccyioT образцы под давлением 500 кг/см и обжигают при . Количество СаО 2,0, окислов железа 0,7 к весу всей шихт ты.

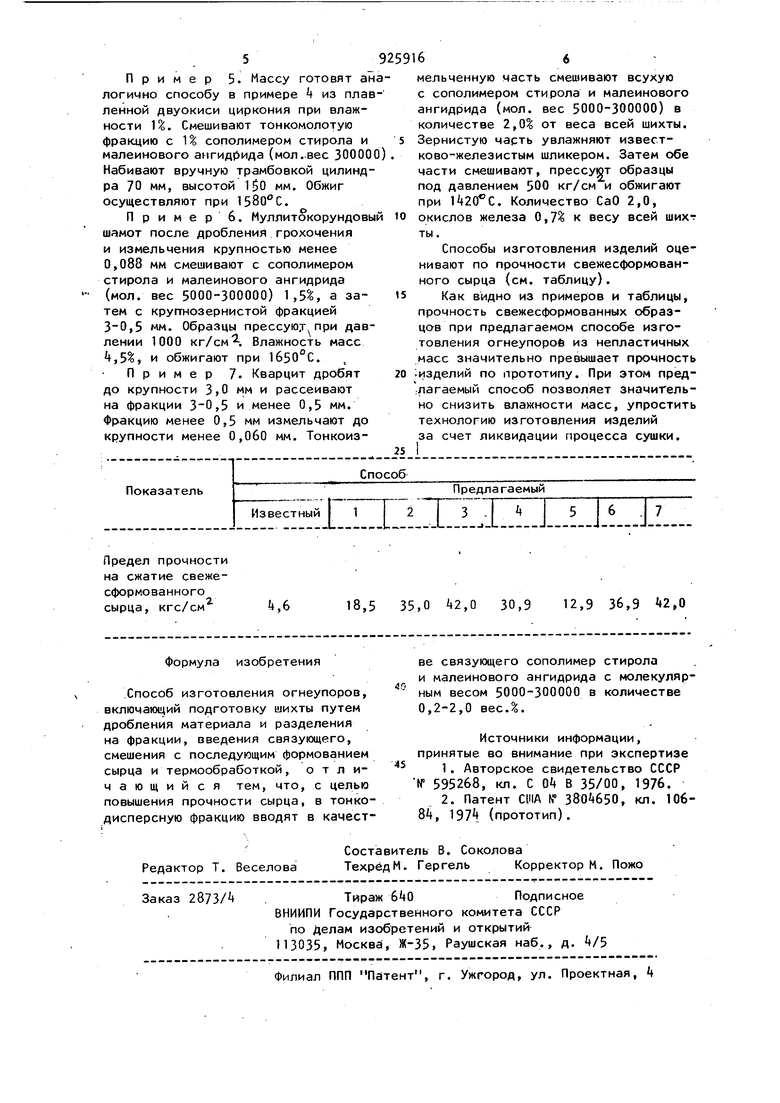

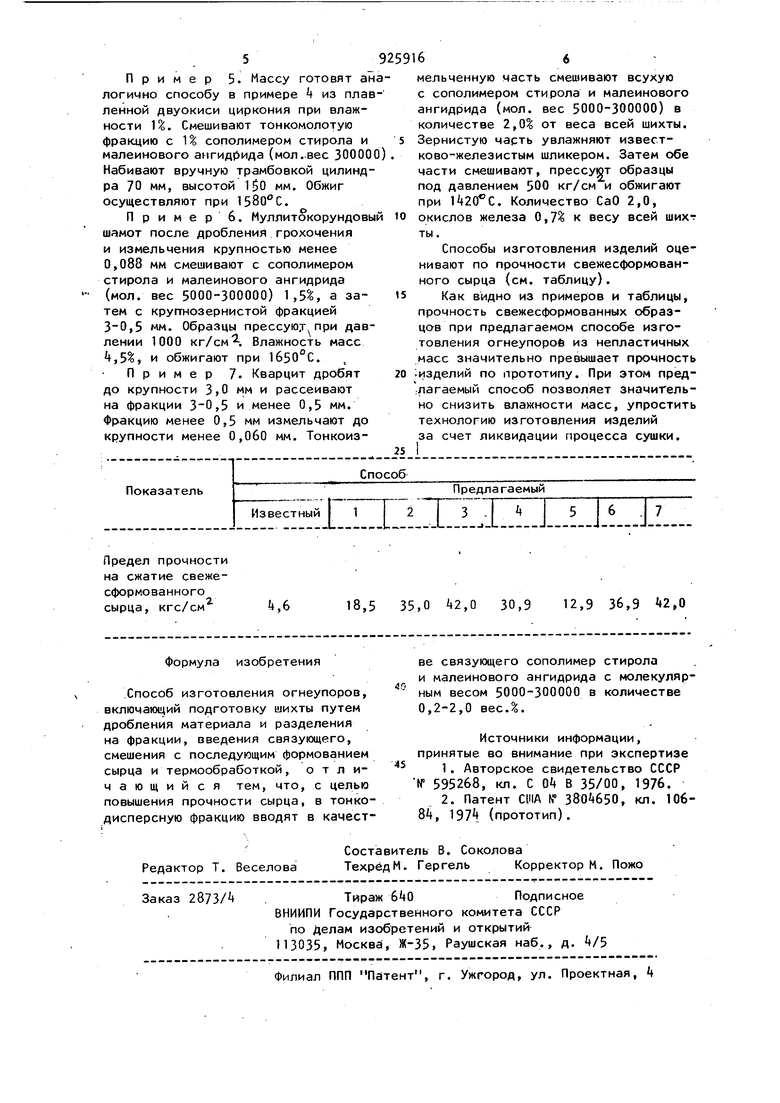

Способы изготовления изделий оценивают по прочности свежесформоваиного сырца (см. таблицу).

Как видно из примеров и таблицы, прочность свежесформованных образцов при предлагаемом способе изготовления огнеупоров из непластичных масс значительно превышает прочность -изделий по прототипу. При этом предлагаемый способ позволяет значительно снизить влажности масс, упростить технологию изготовления изделий за счет ликвидации процесса сушки.

Авторы

Даты

1982-05-07—Публикация

1980-04-18—Подача