Изобретение относится к промышленности огнеупорных материалов и может быть .использовано при высоких температурах порядка 1900°С для выполнения монолитных безобжиговых фу- теровок, а также изделий для футеровки различных высокотемпературных установок5 подверженных воздействию высоких температур и паров воды, а также окислительной, нейтральной и восстановительной атмосферы.

Цель изобретения - повышение объемопостсянства массы до 1900°С, повьшение эрозионной стойкости.

Огнеупорную массу готовят следующим образом. Диоксид циркония или ;бадделеит смешивают со стабилизирующей добавкой, образующей в обжиге твердый растворе диоксидом циркония например с оксидом кальция в коли- честве 4,0-5,5 вес.%, обеспечивающим стабилизацию на 80-100%. Полученную смесь подвергают плавке или.керамическому спеканию при температуре не ниже с последующим дроблением и измельчением материала до получения зернистых nopopJKOB фракции ниже 5 мм. Для обеспечения необходимого количества тонкодисперсной составляющей часть материала подвергают тонкому помолу до размера.зерен менее 0.063 мм. Таким же образом готовят цирконат кальция, только смесь диоксида циркония с оксидом кальция бе рут в стехиометрическом соотношении 1;1 молярных процентов. Цирконат кальция после плавки или спекания измельчают до размера зерен менее 0,063 ммо

Шпинельсодержащий цемент готовят на смеси тонкомолотых доломита, магнезита и глинозема, взятых в соотношении 30-48% доломита, до 20% MgO

Диоксид циркония, стабилизированный 5,5% СаО

Диоксид циркония, стабилизирован- ный -4,0% СаО

5

О 5

0

5

0

и остальной 52-50% Л1 (). ,, брикетируют и обжигают при температуре не ниже 1580°С. Полученный материал (клинкер) дробят и измельчают до размера зерен менее 0,09 мм. Из приготовленных выще указанным образом материалов готовят огнеупорную массу, содержащую 90-95% наполнителя из твердого раствора диоксида циркония или его смеси с добавкой нестабилизированного материала, 3,5- 7,0% цирконата кальция и 1,5-3,0% цементирующей добавкой. В массу вводят до О,8% сульфатнодрожжеврй бражки сверх 100%.

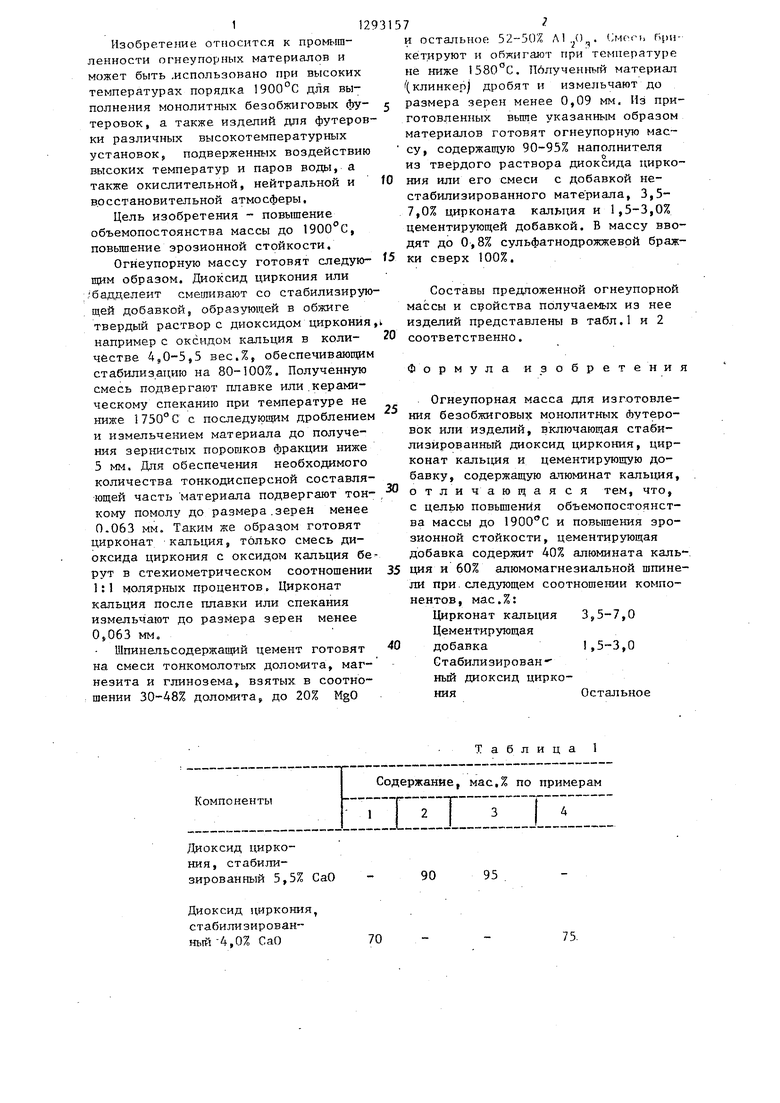

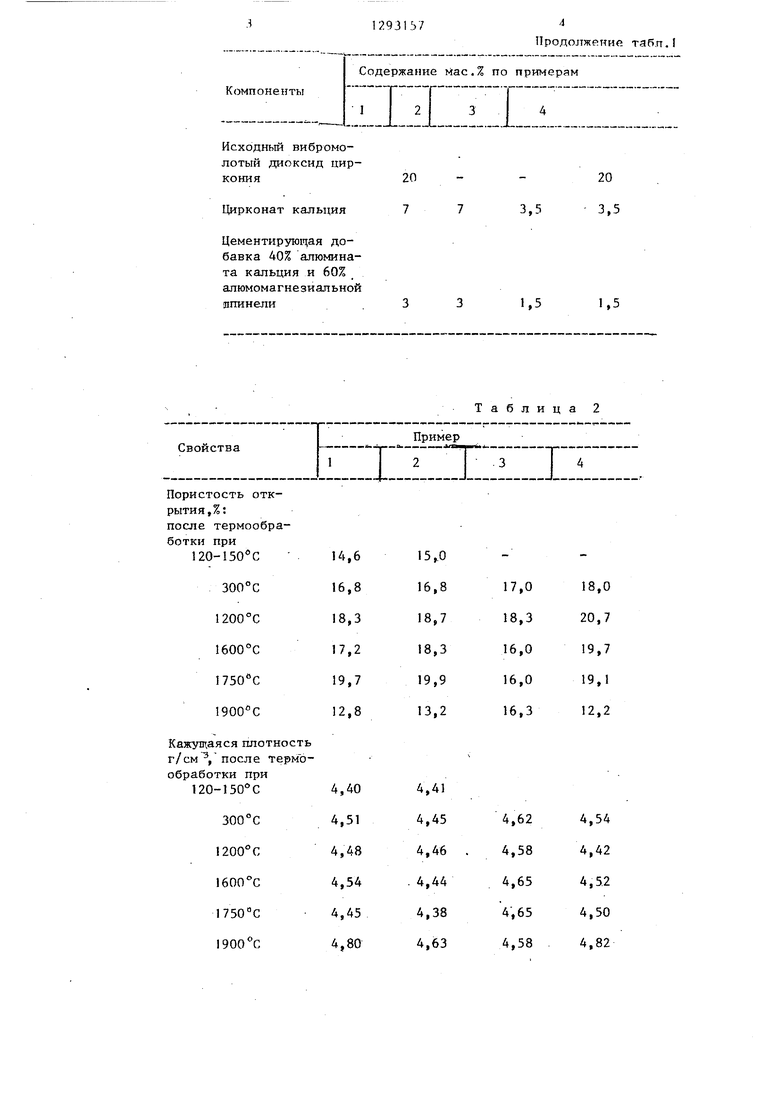

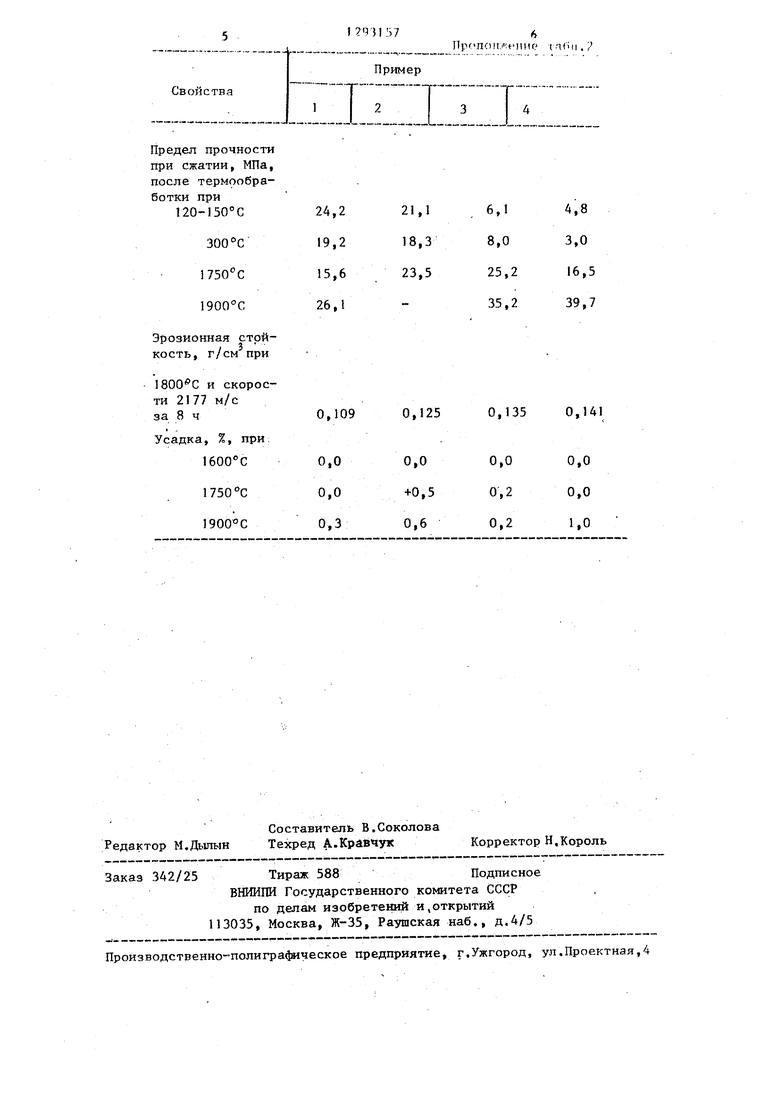

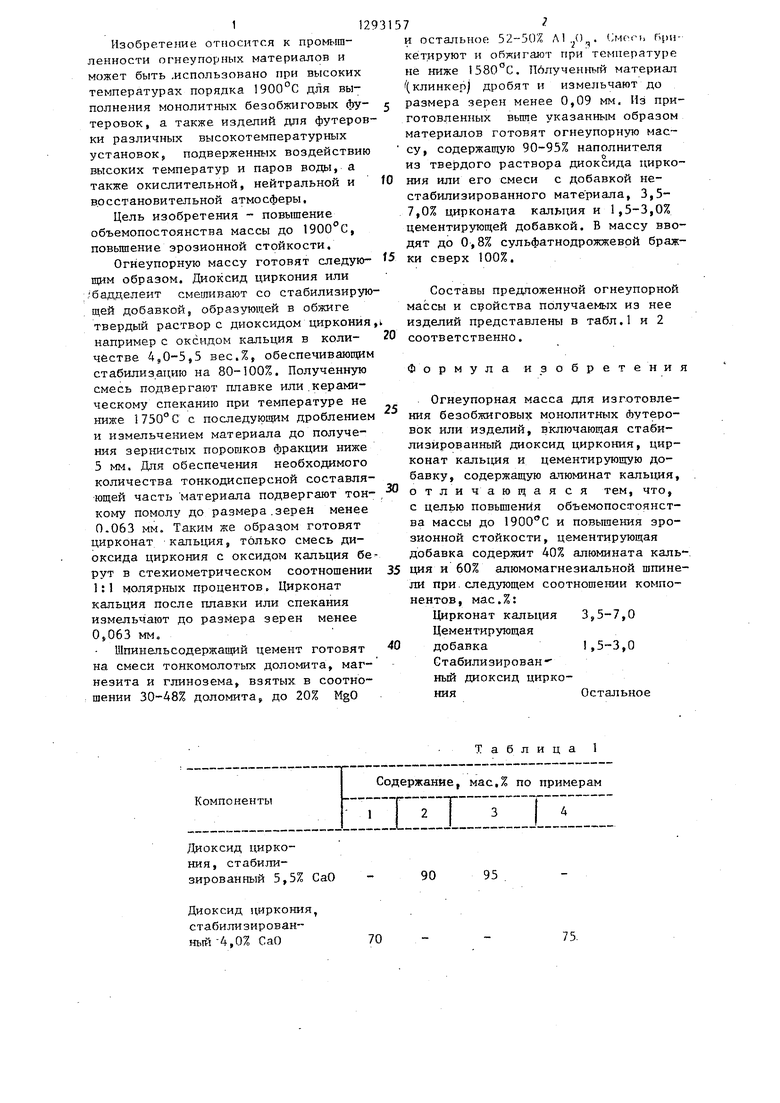

Составы предложенной огнеупорной массы и свойства получаемых из нее изделий представлены в табл.1 и 2 соответственно.

Формула изобретения

Огнеупорная масса для изготовления безобжиговых монолитных Лутеро- вок или изделий, включающая стабилизированный диоксид циркония, цирконат калыщя и цементирующую добавку, содержащую ачюминат калыщя, отличающаяся тем, что, с целью повьщ1енйя объемопостоянст- ва массы до 1900 С и повышения эрозионной стойкости, цементирующая добавка содержит 40% алюмината каль-. ция и 60% алюмомагнезиальной шпинели при.следующем соотношении компонентов , мае.%:

Цирконат кальция 3,5-7,0

Цементирующая

добавка1,5-3,0

Стабилизирован-ный диоксид цирконияОстальное

90

95

70

75.

Компоненты

Исходный вибромолотый диоксид циркония

Цирконат кальция

Цементирующая добавка 40% алюмината кальция и 60% апюмомагнезиальной шпинели

Пористость открытия, %:

после термообработки при 120-150 С

300°С 1200°С 1600°С 1750 С 1900°С

Кажущаяся плотно г/см, после теробработки при 120-150°С

300°С 1200°С 1600°С

1293137 1

11родолжйни табл.

Содержание мас.% по примерам

20 7

3,5

20 3,5

1,5

1,5

Таблица 2

Редактор М.Дылын

Составитель В.Соколова Техред А.Кравчук

342/25

Тираж 588Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и,открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полигра ческое предприятие, г.Ужгород, ул.Проектная,4

Корректор Н.Король

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1985 |

|

SU1411318A1 |

| ГНЕЗДОВОЙ БЛОК УСТРОЙСТВА ДЛЯ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ | 2008 |

|

RU2388570C1 |

| Огнеупорная масса | 1974 |

|

SU489743A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2376262C1 |

| Бетонная смесь | 1976 |

|

SU587127A1 |

| Способ изготовления огнеупорных изделий | 1985 |

|

SU1296550A1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| Огнеупорная масса | 1981 |

|

SU966080A1 |

| БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1982 |

|

RU2016875C1 |

| Шихта для изготовления огне-упОРНыХ издЕлий | 1979 |

|

SU833858A1 |

Изобретение относится к промышленности огнеупорных материалов. С целью повьшения рбъемопостоянства массы при и повьшения эрозионной стойкости, огнеупорная масса для изготовления безобжиговых монолитных футеровок или изделий включает, мас,% цирконат кальция 3,5-7,0; ;цементирующая добавка 1,5-3,0; диоксид цир кония стабилизированный остальное. Усадка материала при 1900 С составляет 0,2гО, 6%. Эрозионная стойкость к газовому потоку при 1800 С и скорости 2177 м/с - 0,109-0,141 г/см. 2 табл.

| Огнеупорная масса | 1974 |

|

SU489743A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Бетонная смесь | 1976 |

|

SU587127A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-02-28—Публикация

1984-11-05—Подача