00

со

00

Изобретение относится к металлургии, в частности к разработке способов изготовления запасных частей (головок блоков) для транспортных дви- гателей.

Цель изобретения - повышение износостойкости и герметичности чугуна при сохранении уровня его обрабатываемости,

По предлагаемому способу дополнительный ввод Mg и Sb,осуществляется в виде лигатуры следующего состава, мас.%: Si 20-65; Са 0,08-4,0; Ва 0,08-4,0; А1 0,16-3,0; Мп 0,08-2,0; С 0,06-1,6; Sb 18-65; Mg 0,03-1,1; Fe остальное.

Введение лигатуры в период времени от начала выпуска металла до заполнения 0,2-0,25 объема ковша на нижнюю часть струи, а также вьщержка металла перед заливкой форм втечение 3- 6 мин способствуют полному растворению лигатуры в расплаве, хорошему перемешиванию металла и формированию однородной по сечению отлийок микроструктуры чугуна. При вьщержке рас- тлава меньше предусмотренной возможно неполное растворение лигатуры, )меньшение эффективности ее действия, снижение однородности структуры чу- : уна. При вьщержке, превышающей границу рекомендуемого интервала (более 5 мин),, снижается эффективность влия- €ия модифицирования на размеры, фор- ty и распределение включений графита, :нижаются износостойкость и герметич- юсть чугуна.

Кальций и барий в жидком чугуне замутняют расплав сульфидами и ок- видами, cнижaюt концентрацию углерода чугуне и увеличивают его раствори- Йость в аустените. Совместно с магни- «ем при наличии сурьмы они приводят к формированию более мелких, с меньшим Отношением длины к ширине включений )(1ластинчатого графита. Углерод, увеличивая количество зародьппей графита, Ьовместно с алюминием, повьш1акицим его Термодинамическую активность, повьшга- (&т равномерность распределения вклю- йений. Сурьма наряду с отмеченньм 10лиянием на графитизацию выступает в |5оли перлит из агор а. Совместно с мар- 1Ьанцем и кремнием она оказывает сба- JtIaнcиpoвaннoe влияние на металлическую основу чугуна. Происходит упроч- Мение металлической основы за счет уменьшения количества или полного ис

д

5

0 5 0

д

5

5

0

5

ключения феррита и повьпиение дисперсности перлита. При этом предотвращается возникновение свободных карбидов.

При введении лигатуры в количестве, меньшем предлагаемого, снижается эффективность ее действия. При повышении рекомендуемого интервала появляется опасность возникновения брака отливок из-за отбела.

Пример. Чугун плавят в вагранке с подогревом дутья производительностью 20 т/ч, температура чугуна при выпуске в раздаточный ковш равна 1385 С. Химический состав исходного чугуна следующий, мас.%: С 3,4, Si 2,4; Мп 0,7; S 0,09; Р 0,011; Fe- остальное. Температура при модифицировании расплава 1340 С.

Лигатуру вводят в количестве 0,08- 0,25 мас.% в разливочный ковш в период времени от начала выпуска металла до заполнения 0,Г5-0,30 объема ковша на нижнюю часть струи. Перед заливкой форм металл выдерживают в течение 2-8 мин.

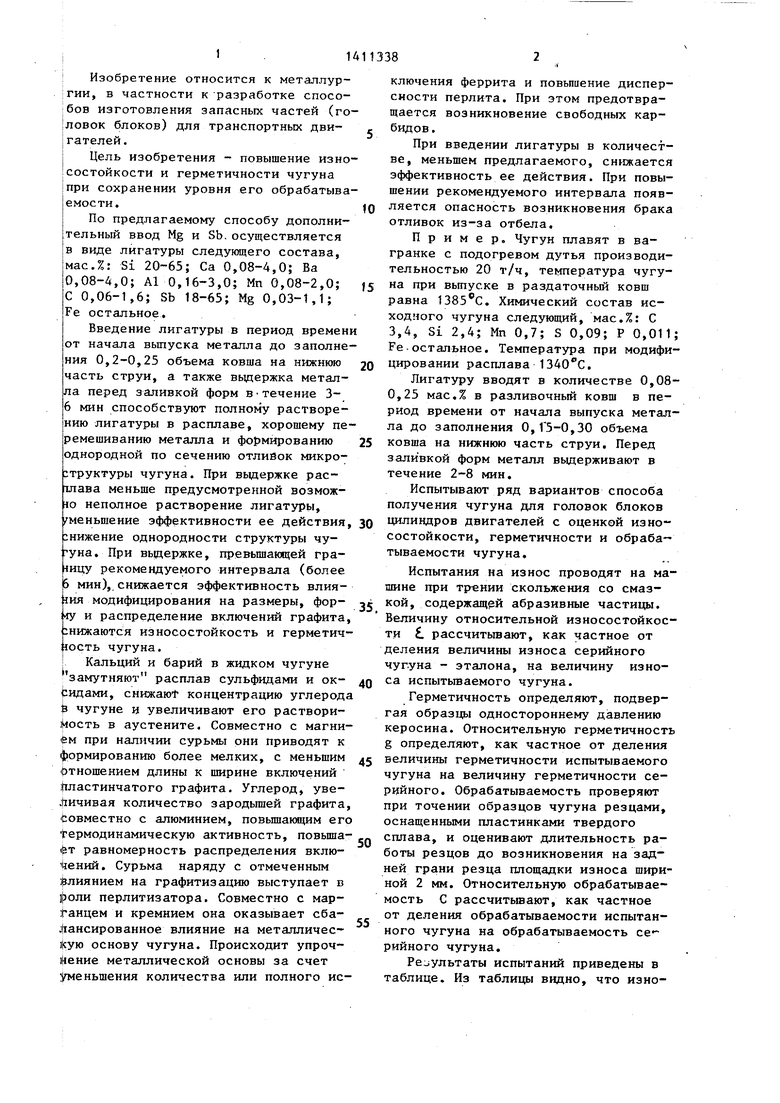

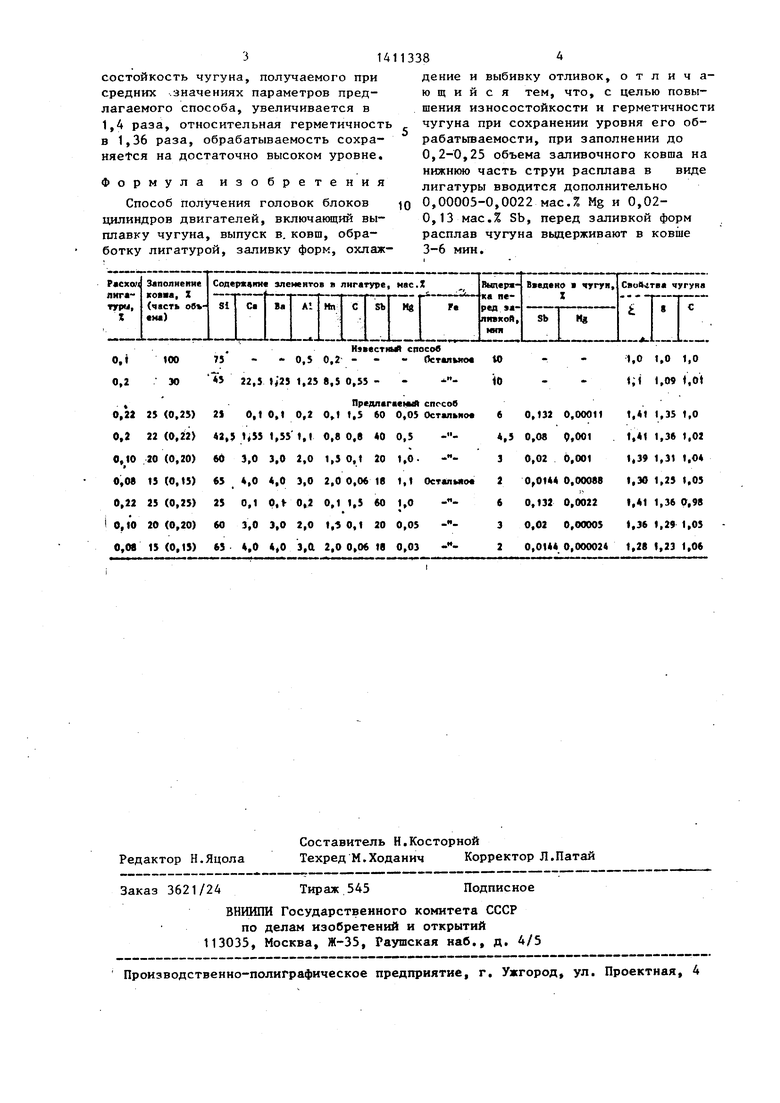

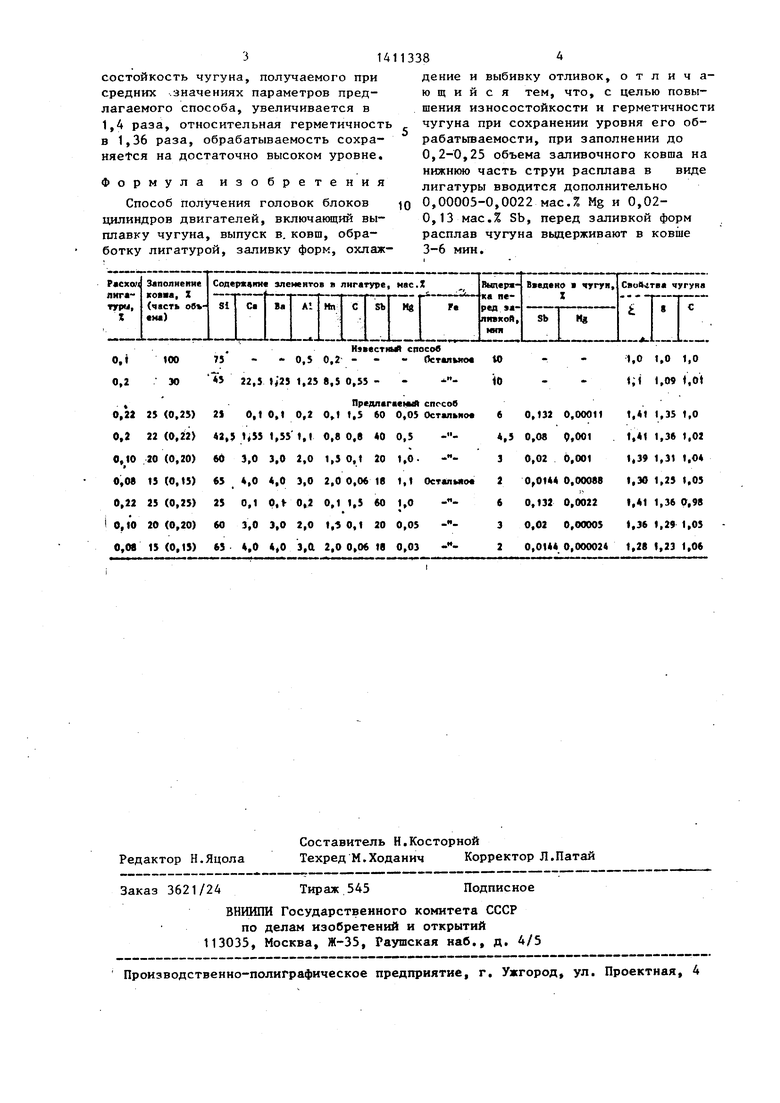

Испытывают ряд вариантов способа получения чугуна для головок блоков цилиндров двигателей с оценкой износостойкости, герметичности и обрабатываемости чугуна.

Испытания на износ проводят на машине при трении скольжения со смазкой, содержащей абразивные частицы. Величину относительной износостойкости . рассчитьшают, как частное от деления величины износа серийного чугуна - эталона, на величину износа испытьтаемого чугуна.

Герметичность определяют, подвергая образщ одностороннему давлению керосина. Относительную герметичность g определяют, как частное от деления величины герметичности испытываемого чугуна на величину герметичности серийного. Обрабатываемость проверяют при точении образцов чугуна резцами, оснащенными пластинками твердого сплава, и оценивают длительность работы резцов до возникновения на задней грани резца площадки износа шириной 2 мм. Относительную обрабатываемость С рассчитьюают, как частное от деления обрабатываемости испытанного чугуна на обрабатываемость рийного чугуна.

Результаты испытаний приведены в таблице. Из таблицы видно, что изно314

состойкость чугуна, получаемого при средних .значениях параметров предлагаемого способа, увеличивается в 1,4 раза, относительная герметичность в 1,36 раза, обрабатываемость сохра- HHetCH на достаточно высоком уровне.

Формула изобретения

Способ получения головок блоков цилиндров двигателей, включающий выплавку чугуна, выпуск в. ковш, обработку лигатурой, заливку форм, охлаждение и выбивку отливок, отличающийся тем, что, с целью повышения износостойкости и герметичности чугуна при сохранении уровня его об- рабатьтаемости, при заполнении до 0,2-0,25 объема заливочного ковша на нижнюю часть струи расплава в виде лигатуры вводится дополнительно 0,00005-0,0022 мае.% Mg и 0,02- 0,13 мае.% Sb, перед заливкой форм расплав чугуна выдерживают в ковше 3-6 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура | 1986 |

|

SU1407986A1 |

| Способ получения износостойкого чугуна для тормозных барабанов | 1989 |

|

SU1696484A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| Лигатура | 1984 |

|

SU1219664A1 |

| Способ получения чугуна с шаровидным графитом для прокатных валков | 1988 |

|

SU1588775A1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| Высокопрочный чугун | 1990 |

|

SU1786171A1 |

| Высокопрочный чугун | 1987 |

|

SU1435648A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 1991 |

|

RU2016071C1 |

Изобретение относится к металлургии и может быть использовано .при производстве головок блоков цилиндров двигателей. Цель изобретения - повы- . шение износостойкости и герметичности чугуна при сохранении уровня его обрабатываемости. Предложенный способ включает вьшлавку чугуна, вьтуск его в ковш, обработку расплава лигатурой, дополнительно содержащей Mg и Sb и обеспечивающей ввод расплав 0,00005- 0,0022 мас.% Mg и 0,02-0,13 мас.% Sb. При этом лигатура вводится на нижнюю часть струи при заполнении до 0,2-0,25 объема ковша, а расплав перед заливкой форм вьщерживают 3- 6 мин. Дополнительный ввод Mg и Sb в чугун, а также уточненные режимы ввода лигатуры и вьщержки расплава повышают износостойкость. 1 табл. 1C (Л

| Технологическая инструкция по модифицированию чугуна и заливке форм на конвейере, КЗТЗ, И-904-62-77 | |||

| Патент США № 4337736, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-23—Публикация

1986-07-24—Подача