Изобретение относится к металлургии, преимущественно к литейному производству и может быть использовано при получении чугуна с шаровидным графитом (ЧШГ) для отливки крупных прокатных валков.

Цель изобретения - повышение износостойкости рабочего слоя валка.

По изобретению магний вводят в обрабатываемый чугун в количестве 0,13-0,21% от массы металла в смеси с карбонатсодержащим материалом в соотношении 1:(0,63-0,83) соответственно, причем в качестве карбонатсо- держащего материала используют карбонаты РЗМ.

Обработку чугуна в разливочном ковше производят механической смесью металлического магния и карбонатов РЗМ, общая формула которых (РЗМ)(СО,)г,. Карбонаты представляют собой тонкодисперсный порошок (основная фракция 0,05 мм) и содержат (Се, La, Nd, Рг), (СО.) 96,98%, в том числе Се,(СОз)з 70-78%, примеси остальное.

Механическую смесь помещают в колокол для обработки чугуна магнием и вводят в обрабатываемый расплав. При опускании колокола в ковш происходит испарение магния и разложение карбонатов РЗС с образованием СО и RjfOu. Газообразная фаза способствует механическому распределению образовавшихся окислов РЗМ по всему объему расплава. Сродство окислов РЗМ к сере значительно выше, чем у магел

СХ) 00

sj

У1

ния, и выше, чем у РЗМ, Поэтому при получении чугуна нейтрализуется сера за счет связывания ее в оксисульфиды РЗМ. Процесс происходит более интен- сивно, чем при вводе магния и кальцинированной соды, без временных затрат на образование окислов, как это имеет место при обработке лигатурой РЗМ, Связывание серы в оксисульфиды РЗМ в значительной степени уменьшает отпо носитёльное количество сульфосоединений магния, ответственных за образование в рабочем слое валков, неблагоприятных неметаллических включений, Оксисульфиды РЗМ по сравнению с суль- фосоединениями магния имеют большую плотность (2-3 и 5-6 г/см соответственно), поэтому они практически не всплывают в ковше и могут попадать в форму при заливке чугуна через ног сок поворотного ковша лишь с последними порциями расплава, формирующего ;сердцевину валка. Ухудшение условий коагуляции и ликвации неметаллических включений РЗМ по плотности препятствуют их укрупнеЯию и концентрации, Разрозненные мелкие оксисульфиды РЗМ, не вьщеляющиеся по границам зерен чугуна, не оказывают существенного отрицательного влияния на ее износостойкость в отличие от сульфосоедине- ний магния. Кроме того, оксисульфиды РЗМ не проявляют себя как инокуляторы при образовании графитных включений, что вместе с уменьшением концентрации магния, повышающего активность углерода, способствует очищению рабочего слоя валков от включений графита. Остаточные окислы РЗМ, не связанные в оксисульфиды, способствуют повышению дисперсности металлической матрицы, в частности перлита.

Расход магния в пределах О,13- 0,21% от массы чугуна и соотношение магния и карбонатсодержащего материала 1:(0,63-0,83) определены экспериментально. При расходе, магния менее 0,13% не достигается необходимая степень сфероидизации графита в шейках и сердцевине, а также рабочем слое валков, а при расходе свьше 0,21% происходит перемодифицироваиие чугуна, сопровождающееся ухудшением фактора формы графита. При соотношении магния и карбонатсодержащего материала отличном от 1:0,63 (например 1:0,58) не достигается повышение дисперсности перлита. При соотношении

0

. д e 5

0

0

5

0

отличием от 1:0,83 (например, 1:0,88) дальнейшего повьш1ения дисперсности перлита не наблюдается;, однако в чугуне увеличивается количество неметаллических включений.

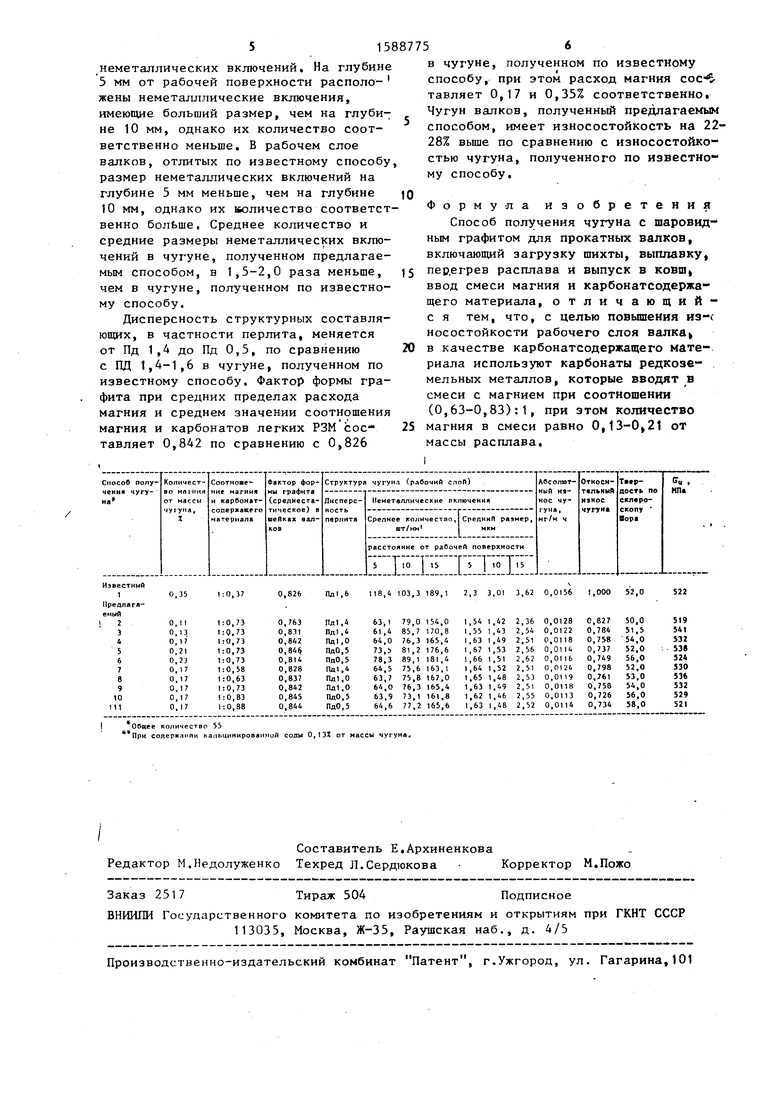

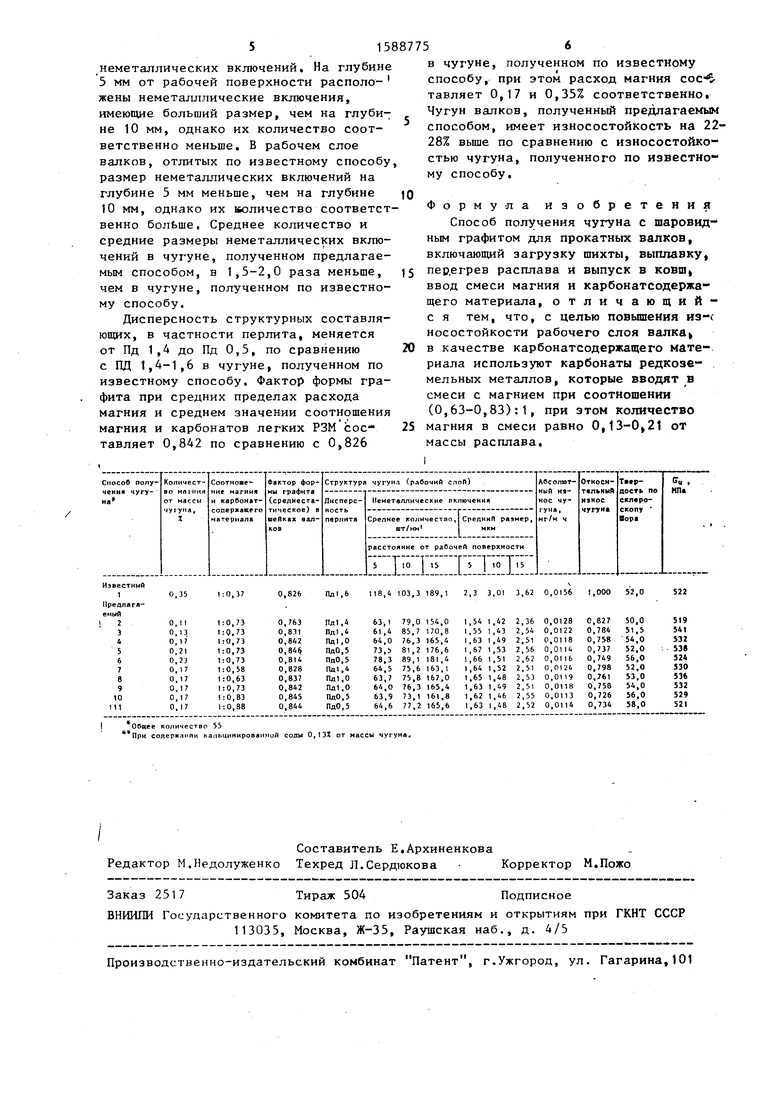

Пример, Чугун для отливки валков исполнения СШХН-50, выплавленный в пламенной печи и содержащий, |мас,%: С 3,1, Si 1,5, Мп 0,5, Р 0,2, S 0,03 ,3, Ni 1,2, выпускали в ковш емкостью 30 т. После удаления шлака ковш устанавливали в камеру, при достижении расплавом температуры 1380°С на зеркало присаживали 25 кг плавикового шпата и вводили магний и карбонатсодержащий материал, помещенные в колокол. Время обработки расплава 2-3 мин. После обработки, вьщержки и удаления шлака производили заливку форм. При получении чугуна по известному способу магний и кальцинированную соду вводили в среднем 0,35% и 0,13%, что в пересчете составляет 1:0,37. При получении чугуна предлагаемьм способом магний и карбонаты легких РЗМ вводили в обрабатываемый расплав в соотношении 1:0,73 при расходе магния 0,11-0,23% и в соотношении 1:0,58; 1:0,63; 1:0,73; 1:0,83; 1:0,88 при расходе магния 0,17% в каждом опыте соответственно.

От валков, отлитых из чугуна, полученного по известному и предлагаемому способам, в процессе механической обработки отбирали кольца. Степень сфероидизации графита оценивали на образцах чугуна шеек валков. Оценку структуры чугуна рабочего слоя производили на образцах, изготовленных из темплетов, отобранных от бочки (верхняя часть) валков. Из этих же колец изготавливали образцы для испытания на износ. Интенсивность изнашивания чугуна оценивали по стандартной методике. Абсолютный износ определяли по потере массы испытуемого образца после 10000 оборотов ролика из Ст.З, Относительный износ вычисляли как отношение абсолютного износа к исходной массе образца. За единицу износа принимали относительный износ образцов от валков, отлитых из чугуна, полученного ло известному способу.

Как следует из результатов исследований (см. таблицу), в рабочем слое валков, отлитых из чугуна, полученного предлагаемым способом, наблюдается изменение характера распределения

неметаллических включений. На глубине 5 мм от рабочей поверхности располо- жены нeмeтaJшличecкиe включения, имеющие больший размер, чем на глуби- не 10 мм, однако их количество соответственно меньше. В рабочем слое валков, отлитых по известному способу размер неметаллических включений на глубине 5 мм меньше, чем на глубине 10 мм, однако их количество соответственно больше. Среднее количество и средние размеры неметаллических включений в чугуне, полученном предлагаемым способом, в 1,5-2,0 раза меньше, чем в чугуне, полученном по известному способу.

Дисперсность структурных составляющих, в частности перлита, меняется от Пд 1,4 до Пд 0,5, по сравнению с ПД 1,4-1,6 в чугуне, полученном по известному способу. Фактор формы графита при средних пределах расхода магния и среднем значении соотношения магния и карбонатов легких РЗМ сос тавляет 0,842 по сравнению с 0,826

в чугуне, полученном по известному способу, при этом расход магния сос- тавляет 0,17 и 0,35% соответственно Чугун валков, полученный предлагаемым способом, имеет износостойкость на 22- 28% Bbmie по сравнению с износостойкостью чугуна, полученного по известно му способу.

Формула изобретения

Способ получения чугуна с шаровидным графитом для прокатных валков, включающий загрузку шихты, выплавку, пер.егрев расплава и выпуск в ковШ) ввод смеси магния и карбонатсодержа- щего материала, отличающий- с я тем, что, с целью повышения из- носостойкости рабочего слоя валка в качестве карбонатсодержащего материала используют карбонаты редкоземельных металлов, которые вводят в смеси с магнием при соотношении (0,63-0,83):, при этом количество магния в смеси равно 0,13-0,21 от массы расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прокатных валков | 1985 |

|

SU1381167A1 |

| Способ литья чугунных прокатных валков | 1984 |

|

SU1227329A1 |

| Способ обработки чугуна при изготовлении прокатных валков | 1984 |

|

SU1303260A1 |

| Способ модифицирования чугуна | 1987 |

|

SU1504259A1 |

| Чугун | 1987 |

|

SU1444388A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2004 |

|

RU2267549C1 |

| Чугун для прокатных валков | 1989 |

|

SU1686024A1 |

| Способ модифицирования чугуна | 1986 |

|

SU1371974A1 |

| Антифрикционный чугун | 1990 |

|

SU1752819A1 |

| МОДИФИКАТОР | 2006 |

|

RU2316608C1 |

Изобретение относится к металлургии, в частности к получению чугуна для прокатных валков. Цель изобретения - повышение износостойкости рабочего слоя валка. Магний вводят в обрабатываемый расплав в количестве 0,13-0,21% от массы обрабатываемого чугуна в смеси с карбонатсодержащим материалом в соотношении 1,0:(0,63-0,83) соответственно. В качестве карбонатсодержащего материала используют карбонаты РЗМ. 1 табл.

Общее количество 55 Прн солержлипи кальцинированной соды 0,I3Z от массы чугуна.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кривошеев А.Е., Рудницкий Л.С,, Белай Г.Е., Котешов Н.П | |||

| Особенности качества и производства валков из чугуна с шаровидным графитом | |||

| Научн | |||

| тр | |||

| Днепропетровского металлургического института, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1990-08-30—Публикация

1988-02-10—Подача