00

сд

00

Изобретение относится к металлургии, в частности к разработке состава высокопрочного чугуна для деталей, работающих в условиях сухого трения, .

Цель изобретения - повышение предела прочности при растяжении, удароустойчивости и износостойкости в условиях сухого трения при отрицательных температурах.

Дополнительное введение кобальта в количестве 0,05-0,25 мас,% обеспечивает измельчение графита, повышение твердости, удароустойчивости, прочности и стабильности механических свойств при отрицательных температурах, что обеспечивает существенное повышение сопротивляемости ударным нагрузкам и фрикционной износостойкости при отрицатель.ных температурах. При концентрации его до 0,05 мас,% фрикционная износостойкость недостаточна, а при концентрации кобальта более 0,25 мас,% снижаются сопротивляемость ударным нагрузкам и трещиностойкость.

Нитриды стронция при концентрации 0,02-0,08 мас.% - эффективно модифицирующие структуру чугуна добавки, улучвшющие сопротивляемость литых изделий износу благодаря измельчению структуры. При концентрации до 0,02 мас,% сопротивляемость износу недостаточна, а при увеличении содержания нитридов стронция более 0,08 мас,% снижается ударная вязкость и ударно-усталостная долговечность при отрицательных температурах из-за повышения концентрации неметаллических включений.

Бор - поверхностн о-активная добавка, повышающая прочность и стабильность структуры и свойств в широком интервале температур, что способствует фрикционной износостойкости при низких темпе эатурах. При содержании бора до 0,02 мас,% фрикционная износостойкость при температурах до -60 С недостаточна, а при концентрации бора более 0,06 мас,% снижаются трещиностойкость и ударно-усталостная долговечность при отрицательных температурах.

Легирующие компоненты (никель, хром, молибден, медь и ванадий) в , указанных пределах обеспечивают упрочнение матрицы и необходиную фрик0

5

0

5

0

5

0

5

0

5

ционную износостойкость при отрицательных температурах, не снижая ударно-усталостную долговечность. Их содержание в чугуне определяют экспериментально,

Модифицирующие добавки (магний 0,04-0,08, алюминий 0,02-0,06, иттрий 0,02-0,06, лантан 0,02-0,05 и кальций 0,02-0,06 мас,%) обеспечивают раскисление чугуна и улучп1е- ние формы графита, способствуя повышению склонности к измельчению структуры и повышению ударно-уста- лостной долговечности. Пределы их содержания ограничены концентрациями, при которых выше фактор формы графита, а также пластические и прочностные свойства чугуна в отливках при отрицательныхтемпературах. Лантан из редкоземельных металлов наиболее эффективно повышает пластические свойства и ударно-усталостную долговечность при отрицательных температурах, а иттрий увеличивает твердость и фрикционную износостойкость при отрицательных температурах,

Содержание углерода, кремния и марганца принято из опыта производства высокопрочных износостойких чугунов, эксплуатируемых при. отрица- - тельных температурах.

Олово увеличивает хрупкость чугуна при отрицательных температурах и снижает ударно-усталостную долговечность, поэтому оно исключено из состава чугуна.

Чугун выплавляют в открытых индукционных печах с использованием литейных и предельных чугунов, стального и чугунного лома, гранулированного никеля, ферромолибдена, брикетов нитридов, феррокобальта, ферробора, феррохрома, феррованадия и других комплексных .сплавов и лигатур. Перегрев металла перед рафинированием составляет 1480-1 520 С , Для рафинирования используется кальцинированная сода. Заливка чугуна в автоклав или раздаточный ковш производится при 1500°С, а разливка его в сухие песчаные или подогретые металлические формы производится при 1 390-1430 с, Ферробор вводят в раздаточный ковш, а порошки нитридов стронция - в процессе графитизирующего модифицирования совместно с измельченным электропечным ферросилицием. Угар нитридов стронция составляет 6,8-8,4,

угар кобальта при введении в электропечь 7,1-7,9% и бора 8,8-10,2%.

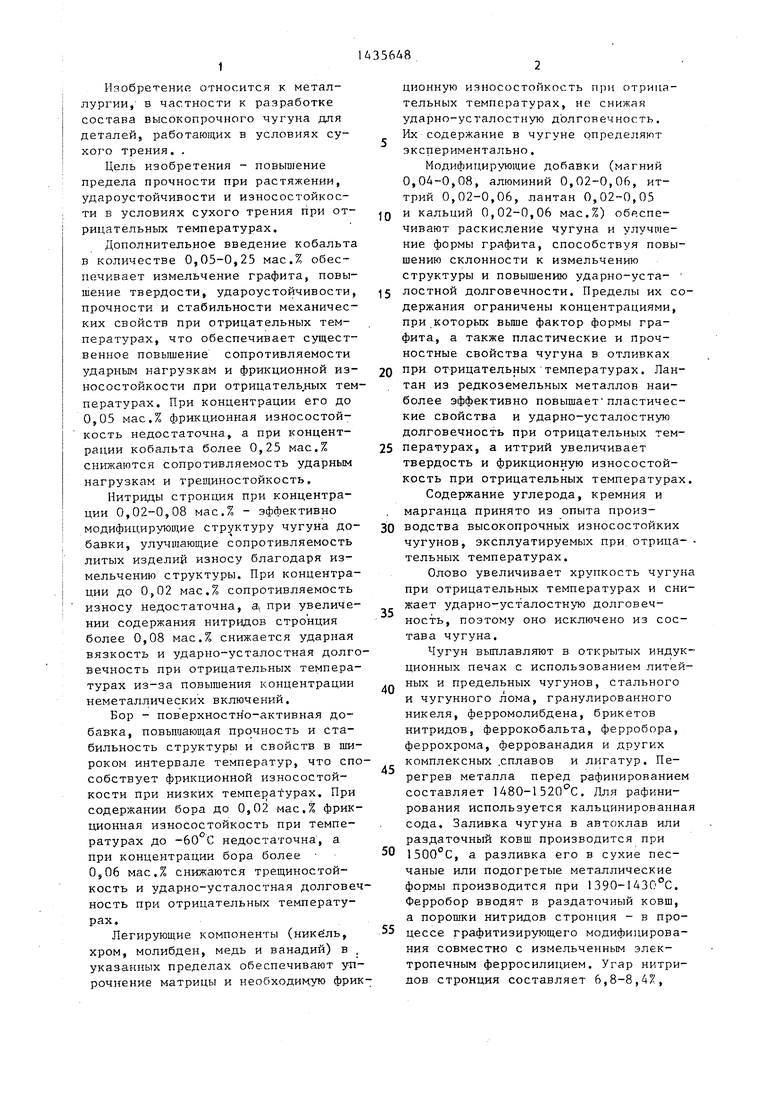

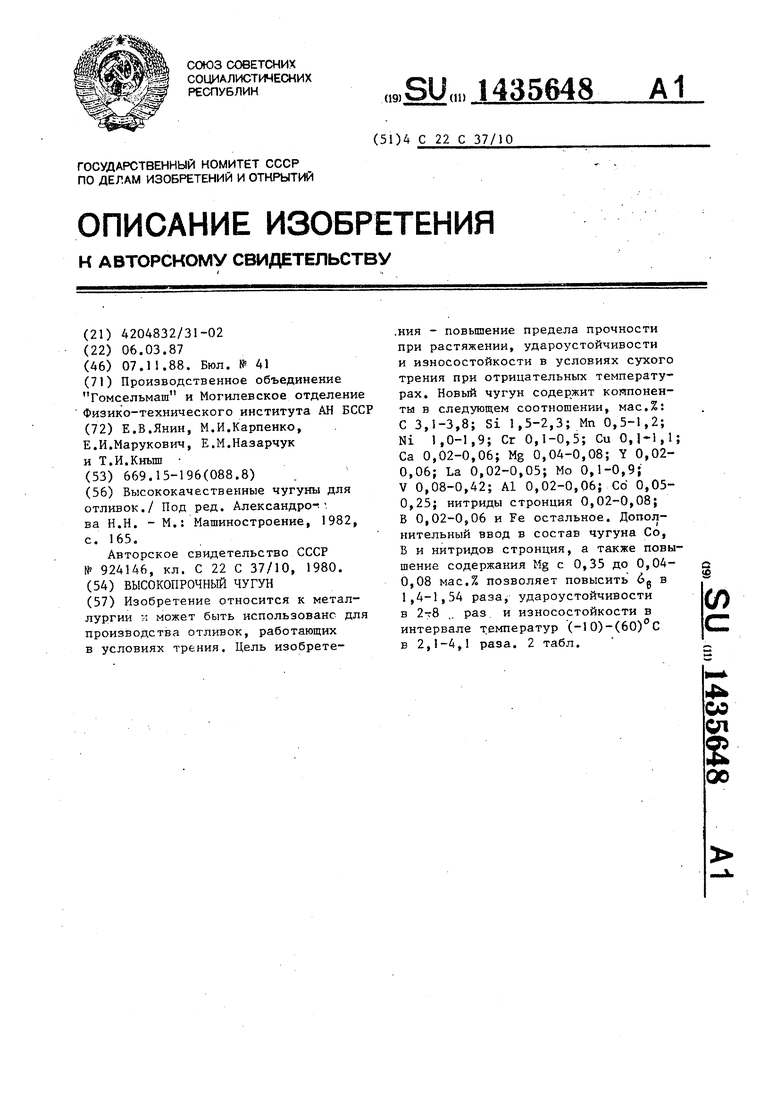

П р и м е р. В индукционных печах проводят тесть плавок высокопрочных чугунов известного и предлагаемого химических составов (табл. 1), Технологические пробы, образцы и износостойкие отливки получают заливкой модифицированных расплавов в сухие песчаные формы.

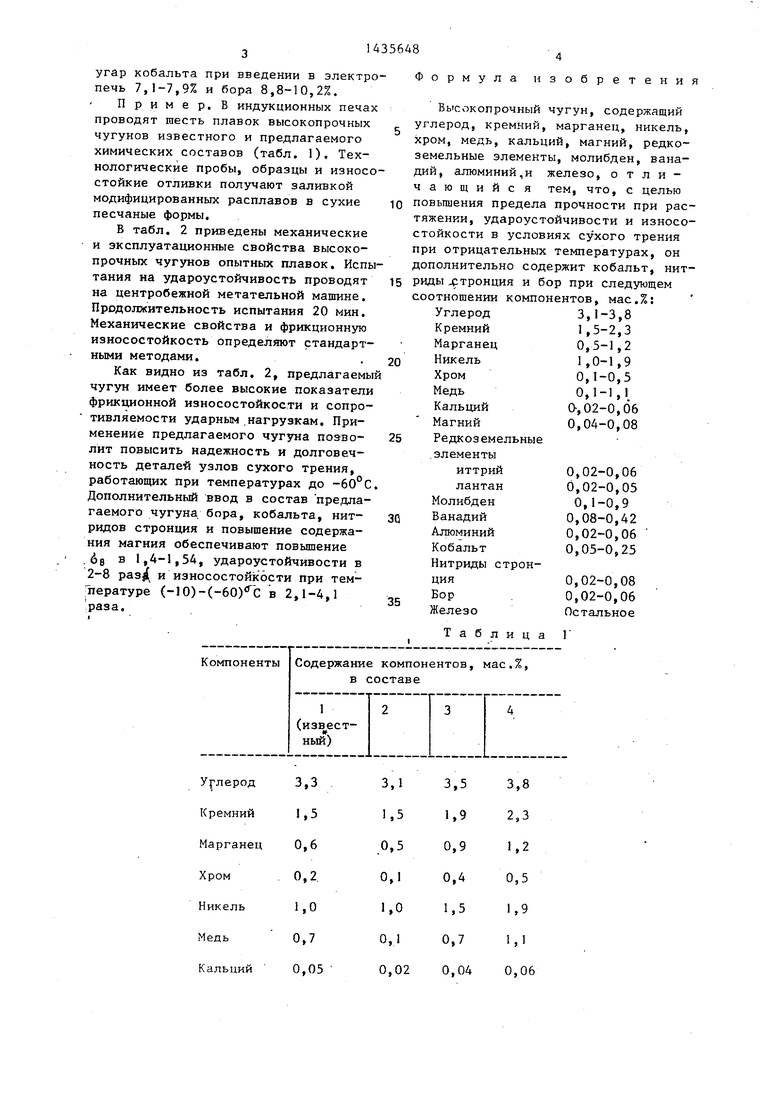

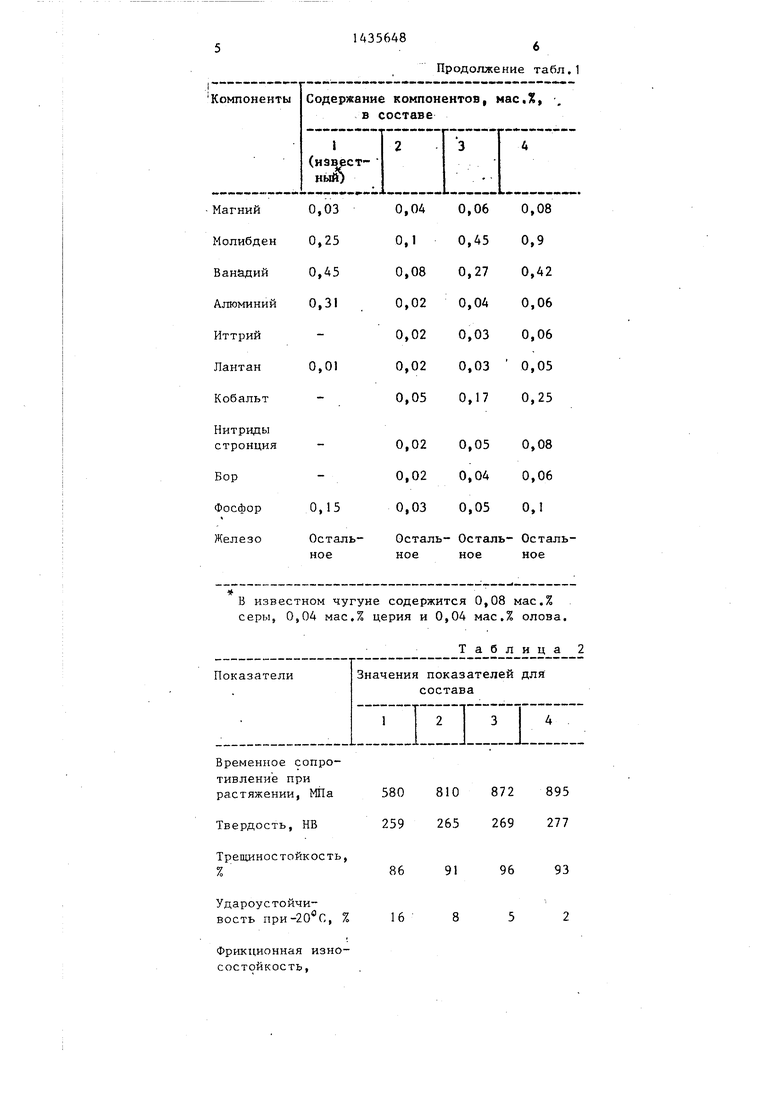

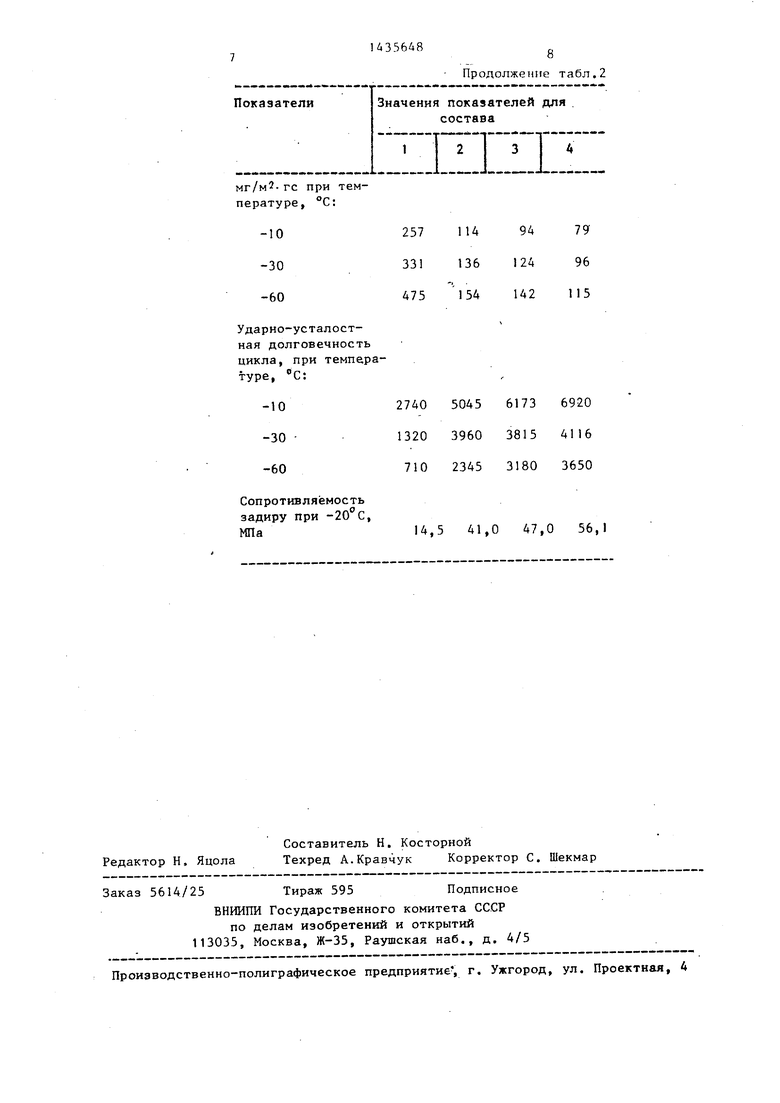

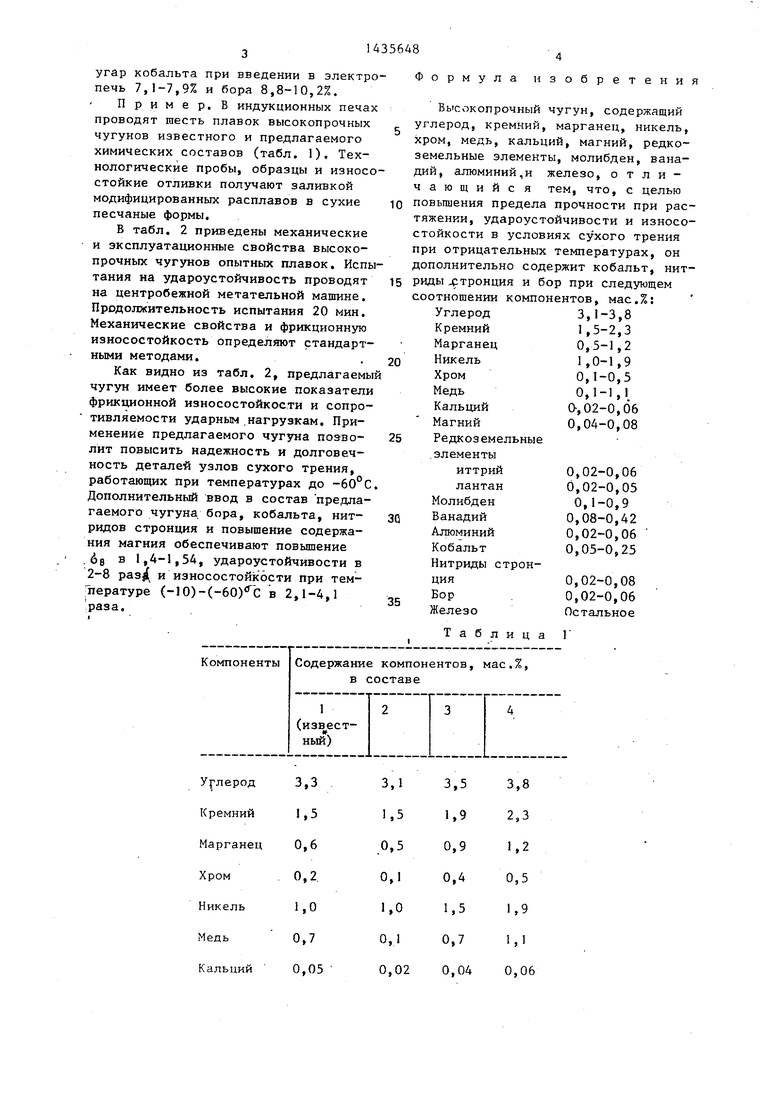

В табл. 2 приведены механические и эксплуатационные свойства высокопрочных чугунов опытных плавок. Испытания на удароустойчивость проводят на центробежной метательной машине. Продолжительность испытания 20 мин. Механические свойства и фрикционную износостойкость определяют стандартными методами.

Как видно из табл. 2, предлагаемы чугун имеет более высокие показатели фрикционной износостойкости и сопротивляемости ударным .нагрузкам. Применение предлагаемого чугуна поэво- лит повысить надежность и долговечность деталей узлов сухого трения, работающих при температурах до -60°С Дополнительный ввод в состав предлагаемого чугуна бора, кобальта, нитридов стронция и повышение содержания магния обеспечивают повышение .бе в , удароустойчивости в 2-8 раз и износостойкости при тем- :пературе (-10)-(-60)С в 2,1-4,1 раза.

Формула изобретения

Высокопрочный чугун, содержащий углерод, кремний, марганец, никель. Хром, медь, кальций, магний, редкоземельные элементы, молибден, ванадий, алюминий,и железо, отличающийся тем, что, с целью повышения предела прочности при растяжении, удароустойчивости и износостойкости в условиях сухого трения при отрицательных температурах, он дополнительно содержит кобальт, нитриды тронция и бор при следующем соотношении компонентов, мас.%:

0

5

G

5

Углерод

Кремний

Марганец

Никель

Хром

Медь

Кальций

Магний

Редкоземельные

.элементы

иттрий

лантан Молибден Ванадий Алюминий Кобальт

Нитриды стронцияБор Железо

3,1-3,8 1,5-2,3 0,5-1,2 1,0-1,9 0,1-0,5

0,1-1,1. 0-, 02-0,06 0,04-0,08

0,02-0,06 0,02-0,05

0,1-0,9 0,08-0,42 0,02-0,06 0,05-0,25

0,02-0,08 0,02-0,06 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2552820C2 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2012 |

|

RU2514360C1 |

| Высокопрочный чугун | 1988 |

|

SU1585372A1 |

| Высокопрочный чугун | 1984 |

|

SU1154366A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2015 |

|

RU2602312C1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

Изобретение относится к металлургии л может быть использовано для произ воДства отливок, работающих в условиях трения. Цель изобрете.ния - повьшение предела прочности при растяжении, удароустойчивости и износостойкости в условиях сухого трения при отрицательных температурах. Новый чугун содержит кояпонен- ти в следующем соотношении, мас.%: С 3,1-3,8; Si 1,5-2,3; Мп 0,5-1,2; Ni 1,0-1,9; Сг 0,1-0,5; Си 0,,1; Са 0,02-0,06; Mg 0,04-0,08; Y 0,02- 0,06; La 0,02-0,05; Mo 0,1-0,9; V 0,08-0,42; Al 0,02-0,06; Cd 0,05- 0,25; нитриды стронция 0,02-0,08; В 0,02-0,06 и Fe остальное. Дополнительный ввод в состав чугуна Со, В и нитридов стронция, а также повышение содержания Mg с 0,35 до 0,04- 0,08 мас.% позволяет повысить 6g в 1,4-1,54 раза, удароустойчивости в 2-тВ .. раз. и износостойкости в интервале температур (-10)-(60)°С в 2,1-4,1 раза. 2 табл. (Л

3,3 U5 0,6 0,2. 1,0 0,7 0,05

Таблица Г

В известном чугуне содержится 0,08 мас,% серы, 0,04 мас.% церия и 0,04 мас.% олова.

Таблица 2

Временное сопротивление при растяжении, МПа

Твердость, НВ

Трещиностойкость, %

Удароустойчи- вость при-20 С, %

Фрикционная износостойкость,

Продолжение табл.1

580 810 872 895 259 265 269 277

86

91 96

93

16 8

Ударно-усталостная долговечность цикла, при темпертуре, С:

-10 -30 - -60

Сопротивляемость задиру при -20°С, МПа

Продолжение табл.2

5045 6173 3960 3815 2345

6920 4116 3180 3650

14,5 41,0 47,0 56,1

| Высококачественные чугуны для отливок./ Под ред | |||

| Александро- | |||

| ва Н.Н | |||

| - М.: Машиностроение, 1982, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Авторское свидетельство СССР № 924146, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-07—Публикация

1987-03-06—Подача