Изобретение относится к металлургии, в частности к способам получения износостойкого чугуна для тормозных барабанов.

Цель изобретения - повышение износостойкости чугуна и улучшение его обрабатываемости.

Сущность предлагаемого способа заключается в следующем.

Введение в чугун бора, марганца и железа в виде ферробора и ферромарганца приводит к возникновению кристаллических блоков твердых растворов: FeB, Fe2B, MnB, MnaB, которые служат дополнительными центрами кристаллизации, способствуют уменьшению размеров включений графита и кристаллизации мелких, равномерно распределенных включений карбо- боридов, обладающих повышенной износостойкостью. Обрабатываемость чугуна с такими включениями хорошая. Предва- рительное легирование марганцем повышает эффективность присадки бора в отношении повышения износостойкости чугуна, так как ферробор вводят в чугун с повышенным, предварительно выравненным в объеме содержанием марганца, что приводит к повышению прочности удержания включений карбоборидов в металлической основе чугуна при изнашивании и в резульО

ю о4

J

00

тате этого к повышению износостойкости чугуна.

Углерод, кремний и алюминий, содержащиеся в ферромарганце и ферроборе, снижая отбеливающее действие присадок бора и марганца, улучшает обрабатываемость чугуна. Увеличение количества ФБ20 и ФМп75 сверх указанных диапазонов приводит к увеличению износостойкости, но ухудшает обрабатываемость чугуна из-за отбела. Введение ферробора и ферромарганца в количествах, меньших предлагаемых, улучшает обрабатываемость, но приводит к снижению износостойкости чугуна.

Введение ферробора до и после указанного времени (степени заполнения ковша) снижает равномерность распределения лигатуры в расплаве и в результате этого ухудшает обрабатываемость и износостойкость чугуна.

Уменьшение длительности выдержки в раздаточном ковше приводит к неполному растворению и неравномерному распределению бора в объеме и снижению обрабатываемости и износостойкости чугуна.

Увеличение длительности выдержки не приводит к более полному и равномерному распределению бора, а вызывает излишнее охлаждение расплава, что снижает эффективность последующего модифицирования, приводит к сохранению отбела и ухудшает обрабатываемость чугуна. Введение входящих в состав ферромарганца и ферробора л графитизирующих элементов: С, Si, Al, a также модифицирование ферросилицием ФС75, вводимым в количестве 0,15-0,25% от массы расплава, улучшает обрабатываемость чугуна.

При меньших количествах ферросилиция сохраняется отбел и ухудшается обрабатываемость. Введение ферросилиция в количестве, большем предлагаемого, приводит к возникновению феррита в структуре, снижает износостойкость чугуна и ухудшает обрабатываемость из-за наволакивания чугуна на резец.

Пример. Износостойкий, обладающий улучшенной обрабатываемостью, чугун с пластинчатым графитом получают на основе нелегированного чугуна состава,%: Si 2,15; Мп 0,69; 50,09; Р0.11, который плавят в вагранке и при 1320-1340°С подают в электропечь, куда вводят также ферромарганец ФМп75 в виде кусков размером до 50 мм в количестве 0,6-1,2% от массы расплава. Металл выпускают из электропечи при 1410-1430°С. При заполнении 0,05-0,4 объема раздаточного ковша на желоб подают ферробор ФБ20 с размером частиц 1-8 мм в количестве 0,20,4% от массы жидкого металла. После введения ферробора в чугун выдерживают его в раздаточном ковше 1-7 мин. При переливе в разливочный ковш при 1340-1360°С металл модифицируют ферросилицием ФС75, подаваемым на дно ковша в количестве 0,1-0,3% от массы расплава, Металл выдерживают в течение 0,5-8 мин и при 1320- 1330°С заливают в формы.

0 Для сравнения плавят чугун по известному способу.

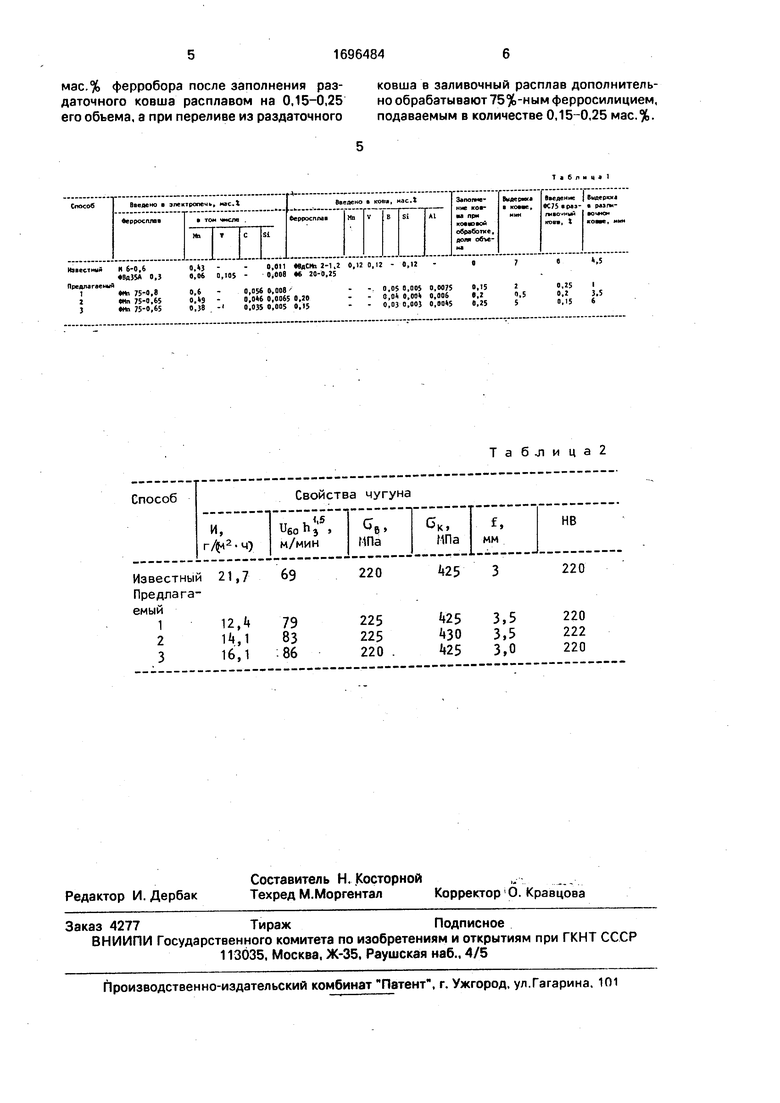

Испытания на износ проводят при трении без смазки, воспроизводя особенности изнашивания шлицев зубьями дисков фрик5 ционов в условиях эксплуатации. Образец совершает возвратно-поступательное движение с длиной хода 16 мм и частотой двойных ходов 1,2 .

Обрабатываемость исследуют при точе0 нии на станке 16К20. Определяют величину скорости резания, при которой в соответствии с критерием равного износа максимальный линейный износ задней грани резца пзмакс одинаков (1,5±0,1 мм) в течение пери5 ода стойкости, равного 60 мин.

Режим испытаний: глубина резания 2,5 мм; подача 0,4 мм/об; частота вращения 315 об/мин.

Резул таты сравнительных анализа из0 вестногои предлагаемого способов получения износостойкого чугуна приведены в та.бл. 1 и 2.

Как следует из табл. 1 и 2, изменение последовательности ввода марганецсодер5 жащего вещества - ферромарганца, ковшовое каскадное модифицирование ферробором - в раздаточном ковше и ферросилицием ФС75в разливочном ковше позволяет повысить износостойкость чугуна в

0 1,34-1,75 раза и улучшить его обрабатываемость в 1,14-1,24 раза.

Формула изобретения Способ получения износостойкого чугуна для тормозных барабанов, включающий

5 выплавку чугуна в вагранке, перегрев в электропечи, легирование расплава марганец- содержащим веществом, выпуск расплава в раздаточный ковш, ковшовое модифицирование, выдержку расплава в раздаточном

0 ковше, перелив расплава из раздаточного ковша в разливочный ковш, выдержку в нем расплава перед заливкой в литейные формы, отличающийся тем, что, с целью повышения износостойкости чугуна и улуч5 шения его обрабатываемости, в качестве марганецсодержащего вещества используют ферромарганец, присаживая его в электропечь после подачи в нее нелегированного чугуна, ковшовое модифицирование осуществляют присадкой 0,15-0,25

мас.% ферробора после заполнения раздаточного ковша расплавом на 0,15-0,25 его объема, а при переливе из раздаточного

ковша в заливочный расплав дополнительно обрабатывают 75%-ным ферросилицием, подаваемым в количестве 0,15-0,25 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| Модифицирующая смесь | 1987 |

|

SU1475960A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Лигатура для ковшовой обработки ковкого чугуна | 1982 |

|

SU1084329A1 |

| Чугун | 1983 |

|

SU1135790A1 |

| Легирующая смесь для обработки чугуна | 1988 |

|

SU1617030A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Способ получения модифицированного серого чугуна | 1983 |

|

SU1097680A1 |

| Лигатура | 1991 |

|

SU1803452A1 |

Изобретение относится к металлургии и может быть использовано при производстве тормозных барабанов. Цель изобретения - повышение износостойкости чугуна и улучшение его обрабатываемости. Предлагаемый способ получения чугуна для тормозных барабанов включает выплавку чугуна в вагранке, перегрев в электропечи, легирование расплава ферромарганцем, выпуск расплава в раздаточный ковш, ковшовое модифицирование ферробором в количестве 0,15-0,25%, выдержку расплава в раздаточном ковше, перелив расплава из раздаточного в разливочный ковш при его обработке ферросилицием ФС 75 в количестве 0,15-0,25 и последующую выдержку расплава 1-6 мин перед заливкой в литейные формы. Использование для легирования расплава в электропечи ферромарганца, каскадное модифицирование расплава ферробором в раздаточном ковше и ферросилицием в разливочном ковше позволили повысить износостойкость чугуна в 1,34-1,75 раза и улучшить его обрабатываемость в 1,14-1,24 раза. 2 табл.

Таблице 1

Таблица2

| Материалы в машиностроении | |||

| Т | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - М.: Машиностроение, 1969 | |||

| Отливки из легированных и низколегированных серых чугунов, ТУ 23.108-103-84. | |||

Авторы

Даты

1991-12-07—Публикация

1989-09-26—Подача