00

сю

Изобретение относится к гидрометаллургии цветных металлов, в част- WocTH к очистке цинковых растворов JOT примесей железа (II) и марган-

Иа (II).

I Цель изобретения - повышение ка- |чества счищенного раствора и удешевление процесса очистки.

{ П р и м е р 1. Исходный раствор содержит, г/л: Zn 165; Fe 4,05; Mn j3,58. Этот раствор очищают от Fe (II) PI Mn (II) предлагаемым способом при комнатной температуре, используя по- }ошкообразный средний сульфит цинка ZnSOj. 2,5Н20, полученный барботирова- нием сернистого газа через водную суспензию оксида цинка,

В стеклянный стакан емкостью 1 л заливают исходный раствор и при переиешивании мешалкой загружают в раствор порошок среднего сульфита з количестве, составлявшем 100% от стехио- метрическн необходимого для полного осаждения железа и марганца в форме |средних. сульфитов. После перемешивания суспензии в течение 2 ч о,тфильт- ровывают раствор, в котором устанавливают остаточные концентрации приме- ::ей, г/л: Fe 0,69; Мп 1,44. Это COOTветствует степени осаждения примесей, Ьтн.%: Fe 83,0; Mn 59,8.

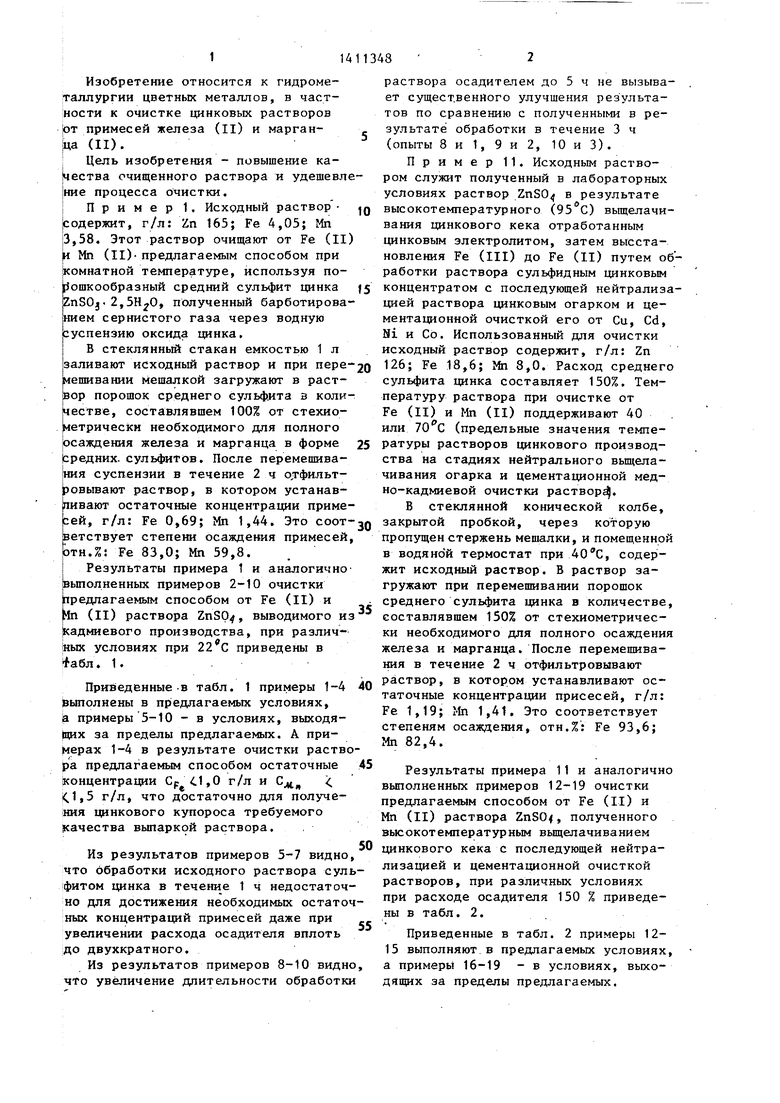

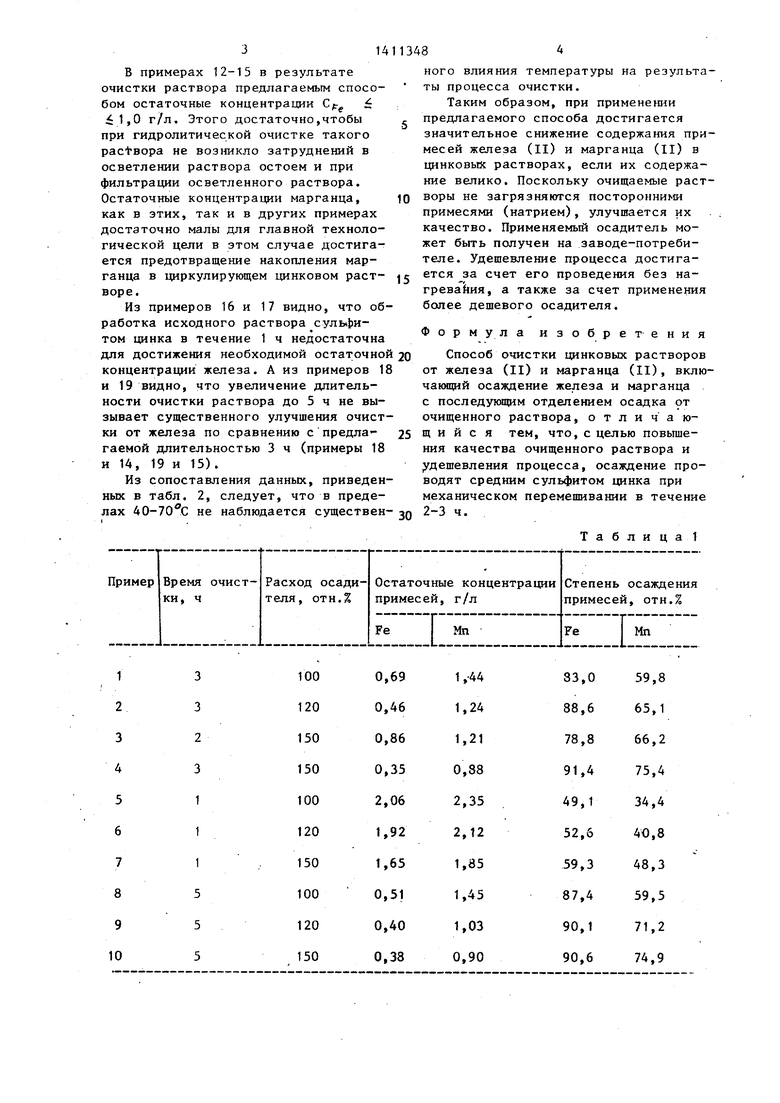

Результаты примера 1 и аналогично вьтолненных примеров 2-10 очистки предлагаемым способом от Fe (II) и

to (II) раствора ZnSQ, выводимого из кадмиевого производства, при различ- Йых условиях при приведены в абл. 1.

Приведенные .в табл. 1 примеры 1-4 Выполнены в пр едлагаемых условиях, в- примеры 5-10 - в условиях, выходя- Дих за пределы предлагаемых. А примерах 1-4 в результате очистки раствора предлагаемым способом остаточные Концентрации Ср 41,0 г/л и Сд .1,5 г/л, что достаточно для получения цинкового купороса требуемого качества выпаркой раствора.

Из результатов примеров 5-7 видно,

что обработки исходного раствора сульфитом цинка в течение 1 ч недостаточно для достижения необходимых остаточных концентраций примесей даже при увеличении расхода осадителя вплоть до двухкратного.

Из результатов примеров 8-10 видно что увеличение дпительности обработки

раствора осадителем до 5 ч не вызывает существенного улучшения результатов по сравнению с полученными в результате обработки в течение 3 ч (опыты 8 и 1, 9 и 2, 10 и 3).

Пример 11. Исходным раствором служит полученный в лабораторных условиях раствор ZnSO в результате высокотемпературного (95 с) вьш1елачи вания цинкового кека отработанным цинковым электролитом, затем высста- новления Fe (III) до Fe (ll) путем оработки раствора сульфидным цинковым концентратом с последующей нейтрализцией раствора цинковым огарком и цементационной очисткой его от Си, Cd, Ni и Со. Использованный для очистки исходный раствор содержит, г/л: Zn 126; Fe 18,6; fa 8,0. Расход среднег сульфита цинка составляет 150%. Температуру раствора при очистке от Fe (II) и Мп (II) поддерживают 40 или 70 С (предельные значения температуры растворов цинкового производства на стадиях нейтрального вьш1ела- чивания огарка и цементационной мед- но-кадмиевой очистки раствор.

В стеклянной конической колбе, закрытой пробкой, через которую пропущен стержень мешалки, и помещенно в водяно й термостат при , содержит исходный раствор. В раствор загружают при перемешивании порошок среднего сульфита цинка в количестве составлявшем 150% от стехиометричес- ки необходимого для полного осаждени железа и марганца. После перемешивания в течение 2 ч отфильтровывают раствор, в котором устанавливают остаточные концентрации присесей, г/л: Fe 1,19; Мп 1,41, Это соответствует степеням осаждения, отн.%: Fe 93,6; Мп 82,4.

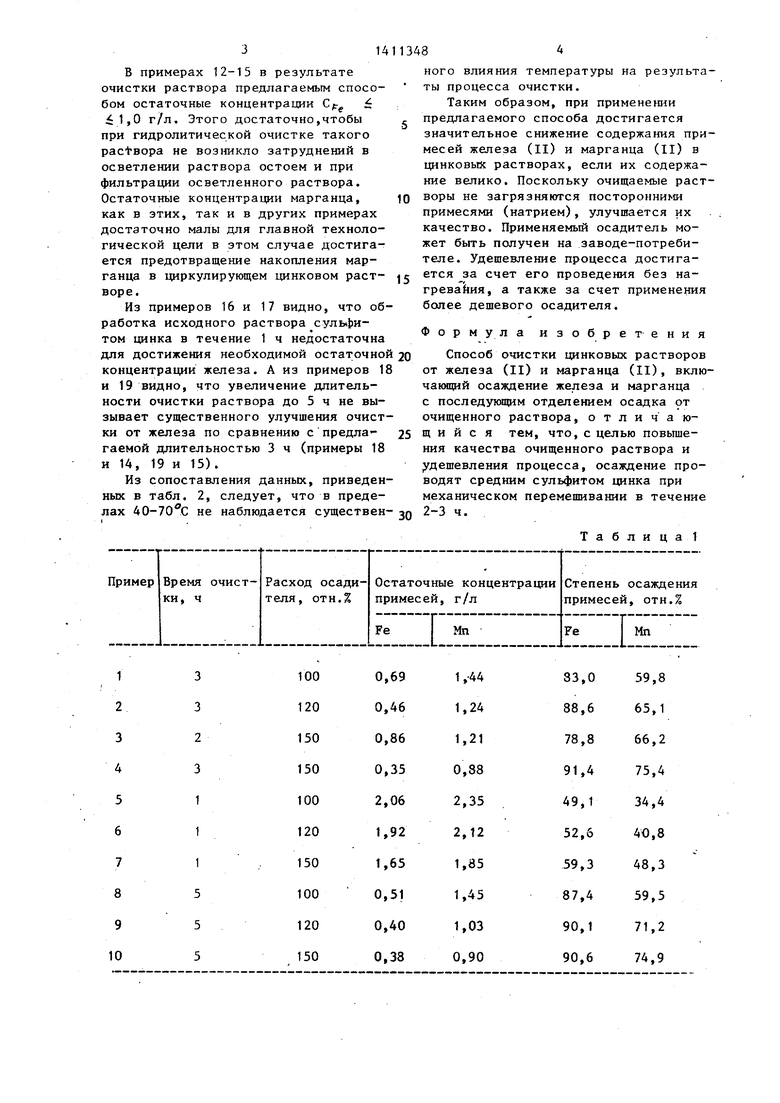

Результаты примера 11 и аналогичн выполненных примеров 12-19 очистки предлагаемым способом от Fe (II) и Мп (II) раствора ZnSO, полученного вьюокотемпературным вьш;елачиванием цинкового кека с последующей нейтрализацией и цементационной очисткой растворов, при различных условиях при расходе осадителя 150 7, приведены в табл. 2.

Приведенные в табл. 2 примеры 12- 15 выполняют в предлагаемых условиях а примеры 16-19 - в условиях, выходящих за пределы предлагаемых.

314

В примерах 12-15 в результате очистки раствора предлагаемым способом остаточные концентрации С i1,0 г/л. Этого достаточно,чтобы при гидролитической очистке такого pactBopa не возникло затруднений в осветлении раствора остоем и при фильтрации осветленного раствора. Остаточные концентрации марганца, как в этих, так и в других примерах достаточно малы для главной технологической цели в этом случае достигается предотвращение накопления марганца в циркулирующем цинковом раст- воре.

Из примеров 16 и 17 видно, что обработка исходного раствора сульфитом цинка в течение 1 ч недостаточна для достижения необходимой остаточной концентрации железа. А из примеров 18 и 19 видно, что увеличение длительности очистки раствора до 5 ч не вызывает существенного улучшения очистки от железа по сравнению с предла гаемой длительностью 3 ч (примеры 18 и 14, 19 и 15).

Из сопоставления данных, приведенных в табл. 2, следует, что в пределах 40-70 С не наблюдается существен-

ного влияния температуры на результаты процесса очистки.

Таким образом, при примене ши предлагаемого способа достигается значительное снижение содержа шя примесей железа (II) и марганца (II) в цинковых растворах, если их содержание велико. Поскольку очищаемые растворы не загрязняются посторонними примесями (натрием), улучшается их качество. Применяемый осадитель может быть получен на заводе-потребителе. Удешевление процесса достигается за счет его проведения без на- гревайия, а также за счет применения более дешевого осадителя.

Формула изобретения

Способ очистки цинковых растворов от железа (II) и марганца (II), включающий осаждение железа и марганца с последую Щ1М отделением осадка от очищенного раствора, отличающийся тем, что, с целью повышения качества очищенного раствора и удешевления процесса, осаждение проводят средним сульфитом цинка при механическом перемешивании в течение 2-3 ч.

Та б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки цинкового электролита от примесей | 1981 |

|

SU947055A1 |

| Способ переработки растворов,содержащих сульфат цинка | 1980 |

|

SU888568A1 |

| СПОСОБ ОЧИСТКИ ЦИНКОВЫХ РАСТВОРОВ ОТ ЖЕЛЕЗА | 1992 |

|

RU2006507C1 |

| СПОСОБ ОБРАБОТКИ РАСТВОРОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 1973 |

|

SU378472A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОКАЛЬЦИЕВОГО ПИГМЕНТА | 2010 |

|

RU2451706C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ СОЕДИНЕНИЙ МЫШЬЯКА | 2019 |

|

RU2725315C1 |

| Способ очистки растворов от железа | 1990 |

|

SU1740464A1 |

| Способ переработки цинковых концентратов | 1987 |

|

SU1530641A1 |

| СПОСОБ ОЧИСТКИ ОБОРОТНЫХ ЦИНКОВЫХ РАСТВОРОВ ВЫЩЕЛАЧИВАНИЯ ОТ ЛИГНОСУЛЬФОНАТОВ | 2019 |

|

RU2718440C1 |

| СПОСОБ ОЧИСТКИ МНОГОКОМПОНЕНТНЫХ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ ЦИНК И ХРОМ | 2022 |

|

RU2792510C1 |

Изобретение относится к гидрометаллургии цветных металлов, в частности к очистке цинковых растворов от примесей железа (ll) и марганца (II). Цель изобретения - повышение качества очищенного раствора и удешевление процесса. Очистку проводят средним сульфитом цинка при механическом перемешивании в течение 2- 3 ч. 2 табл.

3 3 2 3

1 1 1

5 5 5

100 120 150 150 100 120 150 100 120 150

Таблица

| Способ очистки растворов цветных металлов от железа | 1978 |

|

SU685708A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ очистки цинковых растворов от примесей | 1980 |

|

SU870474A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-07-23—Публикация

1986-10-08—Подача