Изобретение относится к цветной металлургии, может быть использовано в гидрометаллургии цинка и при очистке различных железосодержащих стоков промышленных предприятий.

Растворы, получаемые при сернокислотном выщелачивании цинковых кеков, в качестве примеси содержат 12-19 г/дм3 железа. Растворы направляют на очистку от железа. Разработано и используется несколько способов удаления железа (III) из растворов. Распространенным способом очистки от железа (III) является ярозит-про- цесс. Недостатком ярозит-процесса является необходимость использования ярозитобразующих добавок (аммиак, сода, поташ и т.п.). Ярозитовый осадок содержит до 2-6% цинка. На 1 т железа в ярозите расходуется 1,16 т серной кислоты, что является недостатком данного процесса.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ очистки растворов, включающий осаждение железа (III) при

рН 1,0-2,4 в присутствии гематита и нейтрализацию выделяющейся гидролизной кислоты, проводимые раздельно и многостадийной. По этому способу очистка от железа (III) включает: гидролитическое осаждение железа (III); нейтрализация гидролизной кислоты нейтрализатором (цинковым огарком или СаО). Указанные операции проводятся раздельно и многократно с использованием двух специальных аппаратов: осадителя и нейтрализатора. При нейтрализации величину рН повышают на 0,05-0,58. После каждой операции проводится фильтрация растворов. Отношение загруженного гематита РеаОз к количеству содержащегося железа (III) в растворе находится в пределах от 1,9 до 3,12 г/г в 1 л. Осаждение железа осуществляется при теоретическом расходе нейтрализатора.

Способ-прототип имеет следующие недостатки. Очистка от железа (III) осуществляется при использовании двух различных процессов: осаждения (гидролиза соли железа с переводом же леза в осадок) и нейтраСО

с

Ј

о

4 О Ъ

лизации гидролизной кислоты. Очистка получается сложной. Процессы осаждения железа и нейтрализации кислоты многократно повторяются, что приводит к циклической очистки растворов. На каждой стадии необ- ходима фильтрация растворов, требующая затрат энергии. При многократном проведении нейтрализации или осаждения многократно повторяется фильтрация растворов. Требуются аппараты для раздельного осаж- дения железа и нейтрализации гидролизной кислоты. Нейтрализация гидролизной кислоты огарком при рН 1,0-2,4 протекает медленно, что снижает производительность процесса очистки.

Целью изобретения является упрощение процесса очистки растворов за счет уменьшения числа стадий, устранения цикличности, многократной фильтрации растворов, уменьшение капитальных затрат, повышение производительности процесса очистки.

Поставленная цель достигается тем, что в способе очистки растворов от железа (III), включающем осаждение железа в присутст- вии гематита, согласно изобретению осаждение железа (III) ведут при отношении веса гематита к осаждаемому железу, равном 15-45.

Осаждение железа при повышенном расходе гематита проводят в одну стадию без нейтрализации гидролизной кислоты. В предложенном способе расход нейтрализатора и промежуточная фильтрация исключаются полностью. Для очистки раствора от железа требуется один аппарат - на осаждение железа.

В присутствии гематита РезОз гидролиз соли железа Ре2(304)з идет по реакции

FeaCSO b + ЗНаО РеаОз + 3H2S04.

По прототипу при расходе РеаОз 1,9- 3,12 г на 1 г осаждаемого железа кислотность раствора повышается незначительно: величина рН понижается на 0,05-0,15 в кислой среде. Дальнейшая очистка раствора от железа возможна только после нейтрализации.

По предложенному способу очистку раствора проводят при отношении (А) веса гематита (РеаОз) к весу осаждаемого железа (III), равном 15-45, т.е. по сравнению с прототипом указанное отношение (А) повышается в 5-20 раз.

Гематит РеаОз, загружаемый в раствор, при большом А не только является затравкой роста кристаллов РеаОз из осаждаемого железа, но и резко сдвигает процесс осаждения железа (гидролиза соли железа) в кислую область. При отношении А, равном 15- 45, гидролиз соли Ре2(504)з легко идет при рН 0,82-0,85. Это позволяет осуществлять очистку раствора в одну стадию без какой- либо нейтрализации. Установлено также, что осаждение железа (III) при высоком отношении А достаточно эффективно протекает из растворов, содержащих цинк, медь в больших количествах. При малом отношении А (А 2-3 по прототипу) данный эффект не проявляется. Устранение нейтрализации способствует повышению производительности процесса очистки раствора, так как ликвидируется наиболее медленная стадия. При этом отпадает надобность в оборудовании для нейтрализации и фильтрации (как промежуточного процесса).

Отношение А имеет нижний и верхний пределы. Нижний предел (А 15) превышает А прототипа в 5-7 раз, а верхний (А 45) в 20-25 раз.

Более высокое чем 45 отношение А нецелесообразно, так как связано с повышением объема РеаОз в аппарате для осаждения (пульпа становится густой) и дальнейшее увеличение А не приводит к снижению рН ниже 0,82-0,85 или ускорению процесса.

При отношении А меньше 15 показатели по длительности очистки остаются на уровне прототипа, степень очистки значительно падает. Таким образом, качественное улучшение процесса очистки наблюдается в интервале значений А от 15 до 45.

Для очистки раствора использовали установку, состоящую из реактора осаждения железа, нагревателя, с регулятором температуры и мешалки. Объем реактора во всех опытах 0,8 дм . Количество раствора, предназначенного для очистки, изменялось от 0,25 до 0,5 дм . Продолжительность опытов и температуру растворов устанавливали таким образом, чтобы остаточное содержание железа находилось в пределах 1-3 г/дм3.

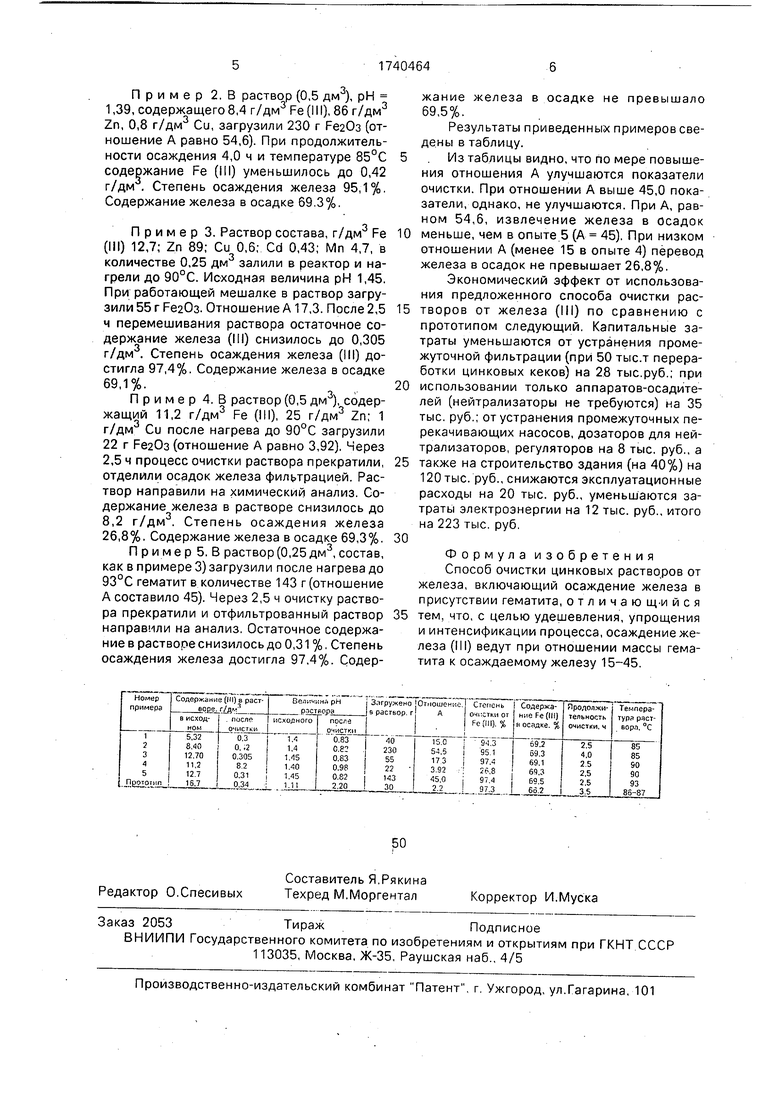

Пример 1. в реактор залили 0,5 дм3 раствора, содержащего 5,32 г/дм3 Ре (III) 69 г/дм37п. Раствор нагрели до 85°С, загрузили в него 40 г РеаОз и включили мешалку (180 об/мин) рН 1,4. Периодически (через 30 мин) определяли рН раствора и содержание Ре (III) в растворе для контроля за ходом очистки. Через 2,5 ч мешалку отключили, а раствор направили на фильтрацию и затем на химический анализ на железо. При отношении А, равном 15, за 2,5 ч очистки содержание Ре (III) в растворе снизилось с 5,32 до 0,3 г/дм .. Степень осаждения железа 94,3%. Осадок железа после промывки и сушки 69,2%.

Пример 2.В раствор (0,5 дм3), рН 1,39, содержащего 8,4 г/дм3 Fe (III), 86 г/дм Zn, 0,8 г/дм3 Си, загрузили 230 г Рв20з (отношение А равно 54,6). При продолжительности осаждения 4,0 ч и температуре 85 С содержание Fe (ill) уменьшилось до 0,42 г/дм . Степень осаждения железа 95,1%. Содержание железа в осадке 69.3%.

Пример 3. Раствор состава, г/дм3 Fe (III) 12,7; Zn 89; Си 0,6; Cd 0,43; Mn 4,7, в количестве 0,25 дм3 залили в реактор и нагрели до 90°С. Исходная величина рН 1,45. При работающей мешалке в раствор загрузили 55 г Ре20з. Отношение А 17,3. После 2,5 ч перемешивания раствора остаточное содержание железа (III) снизилось до 0,305 г/дм3. Степень осаждения железа (III) достигла 97,4%. Содержание железа в осадке 69,1%.

Пример 4. В раствор (0,5 дм ), содержащий 11,2 г/дм3 Fe (III), 25 г/дм3 Zn; 1 г/дм3 Си после нагрева до 90°С загрузили 22 г FeaOs (отношение А равно 3,92). Через 2,5 ч процесс очистки раствора прекратили, отделили осадок железа фильтрацией. Раствор направили на химический анализ. Содержание железа в растворе снизилось до 8,2 г/дм3. Степень осаждения железа 26,8%. Содержание железа в осадке 69,3%.

Пример 5. В раствор(0,25дм3,состав, как в примере 3) загрузили после нагрева до 93°С гематит в количестве 143 г (отношение А составило 45). Через 2,5 ч очистку раствора прекратили и отфильтрованный раствор направили на анализ. Остаточное содержание в растворе снизилось до 0,31 %. Степень осаждения железа достигла 97,4%. Содер0

5

0

5

0

5

жание железа в осадке не превышало 69,5%.

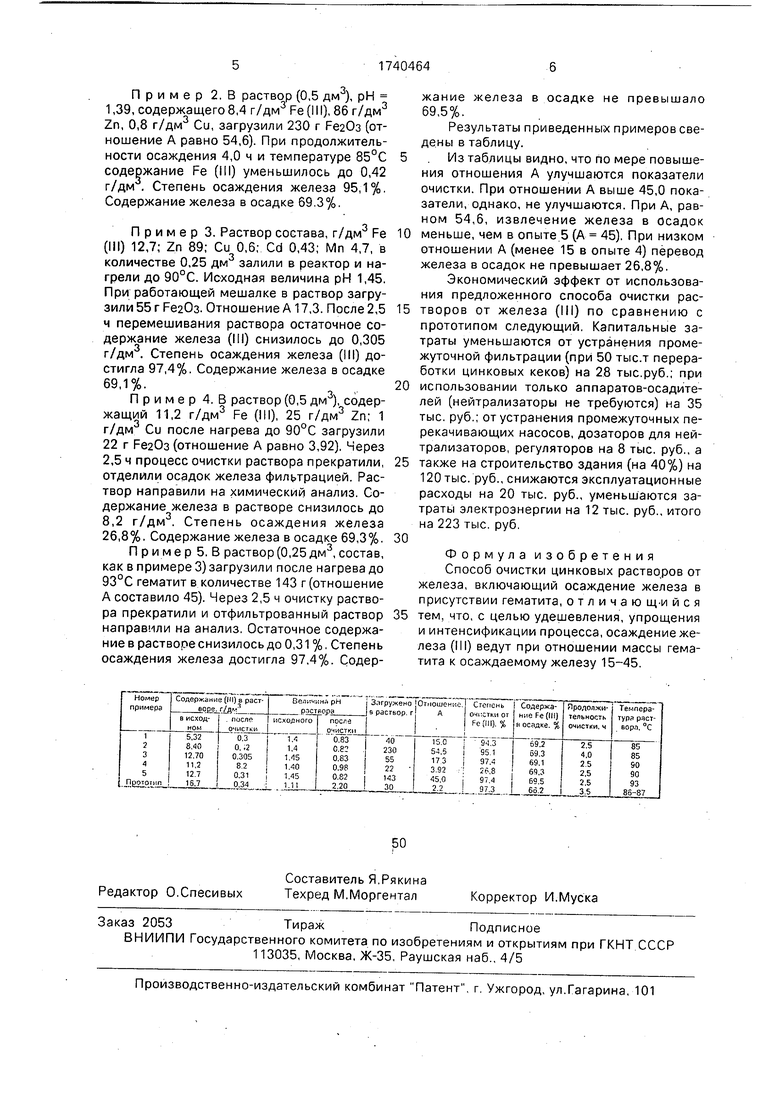

Результаты приведенных примеров сведены в таблицу.

Из таблицы видно, что по мере повышения отношения А улучшаются показатели очистки. При отношении А выше 45,0 показатели, однако, не улучшаются. При А, равном 54,6, извлечение железа в осадок меньше, чем в опыте 5 (А 45). При низком отношении А (менее 15 в опыте 4) перевод железа в осадок не превышает 26,8%.

Экономический эффект от использования предложенного способа очистки растворов от железа (III) по сравнению с прототипом следующий. Капитальные затраты уменьшаются от устранения промежуточной фильтрации (при 50 тыс.т переработки цинковых кеков) на 28 тыс.руб.; при использовании только аппаратов-осадите- лей (нейтрализаторы не требуются) на 35 тыс. руб.; от устранения промежуточных перекачивающих насосов, дозаторов для нейтрализаторов, регуляторов на 8 тыс. руб., а также на строительство здания (на 40%) на 120 тыс. руб., снижаются эксплуатационные расходы на 20 тыс. руб., уменьшаются затраты электроэнергии на 12 тыс. руб., итого на 223 тыс. руб.

Формула изобретения Способ очистки цинковых растворов от железа, включающий осаждение железа в присутствии гематита, отличаю и с я тем, что, с целью удешевления, упрощения и интенсификации процесса, осаждение железа (III) ведут при отношении массы гематита к осаждаемому железу 15-45.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки цинковых растворов от железа ( @ ) | 1987 |

|

SU1514814A1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ЦИНКА | 1994 |

|

RU2105728C1 |

| СПОСОБ ОЧИСТКИ CУЛЬФАТНЫХ РАСТВОРОВ ЦВЕТНЫХ МЕТАЛЛОВ ОТ ЖЕЛЕЗА | 2007 |

|

RU2365641C2 |

| Способ переработки кислых железосодержащих сточных вод | 1991 |

|

SU1806101A3 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЖЕЛЕЗА ИЗ РАСТВОРА СУЛЬФАТА ЦИНКА | 2018 |

|

RU2717624C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦИНКОВОГО КОНЦЕНТРАТА В АТМОСФЕРНЫХ УСЛОВИЯХ | 1997 |

|

RU2198942C2 |

| Способ очистки сульфатных цинковых растворов от железа | 1983 |

|

SU1118705A1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД ОТ МЫШЬЯКА | 2014 |

|

RU2610612C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ ИЗ РУДНОГО СУЛЬФИДНОГО СЫРЬЯ | 2012 |

|

RU2492253C1 |

| Способ получения оксида цинка | 2015 |

|

RU2618596C2 |

Использование: гидрометаллургия цинка, очистка различных железосодержащих стоков. Сущность очистку цинковых растворов от железа (III) ведут его осаждением в присутствии гематита при отношении массы гематита к осаждаемому железу 15-45. 1 табл.

| Способ очистки сульфатных цинковых растворов от железа | 1978 |

|

SU696062A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ очистки цинковых растворов от железа ( @ ) | 1987 |

|

SU1514814A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-15—Публикация

1990-06-29—Подача