Изобретение относится к цветной металлургии, в частности к переработке бедных и труднообогатимых руд и концентратов.

Целью изобретения является интенсификация процесса за счет повьшения прямого извлечения цинка на стадии выщелачивания и упрощения технологии очистки цинкового раствора от железа.

Способ осуществляют следукицим образом.

Суль4«лный цинковый концентрат выщелачивают при 90-100 С в растворе с исходньм содержанием серной кислоты 250-430 г/л и в присутствии железа (III) в количестве, превышающем

необходимое по стехиометрии на-окисление сульфидов цинка и свинца в 1,3 раза. Отделяют раствор от кека, KOTopbtfi направляют на извлечение свинца п дрометаллургическим путем. Раствор охлаждают до , при этом в осадок выпадает смесь сульфатов железа и цинка. Кристаллы отделяют от маточного раствора, который направляют на вьпцелачивание. В окислительной атмосфере при 550-650°С прокаливают осалок кристаллов с регенерацией окислителя - окиси железа и серной кислоты. Огарок выщелачивают водой и/или раствором сульфата цинка.Остаток от выщелачивания огарка возсл

&0

о 0д

вращают на cepHoKHCjioTHoe рыщелачива- нне для окисления порций концентрата. Раствор, содержащий небольшое количество примесей (Fe(II)Mn и другие), после цементационной очистки направляют на электролиз для получения металлического цинка.

Способ применим как для сульфидных

пинковых, так и для бедных и трудно- обогатимых коллективных цинковых концентратов сульфидных, сульфидно-окис- ных, окисных и карбонатных.

Пример 1. Проводят переработку

цинковых концентратов по предлагаемому способу с выщелачиванием при разных

температурах и исходной кис-лотности. 50 г сульфидного концентрата, содержащего, %: цинк 16,3; железо 10,58; свинец 4,1; сера 20,6; медь 0,22; вьщелачивают при разньк темпе- ратурах и исходной концентрации серной кислоты 300 г/л в течение А ч с добавлением 30 г , гоблюдая соотношение , и фильтруют.

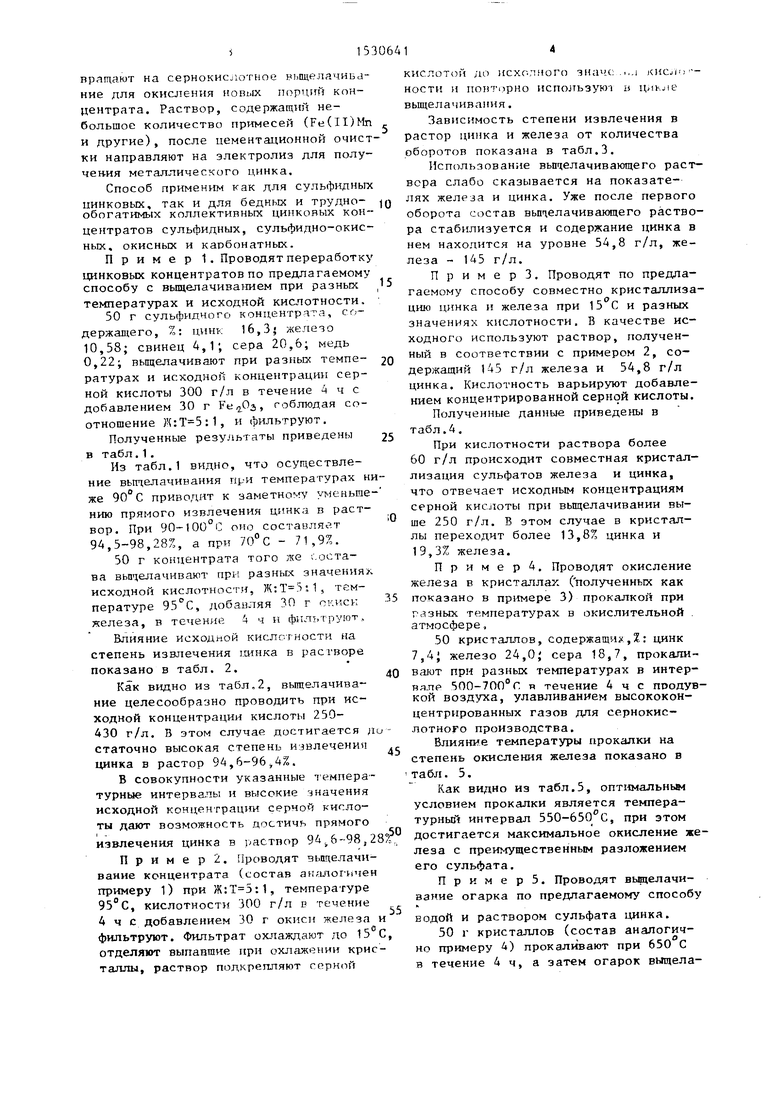

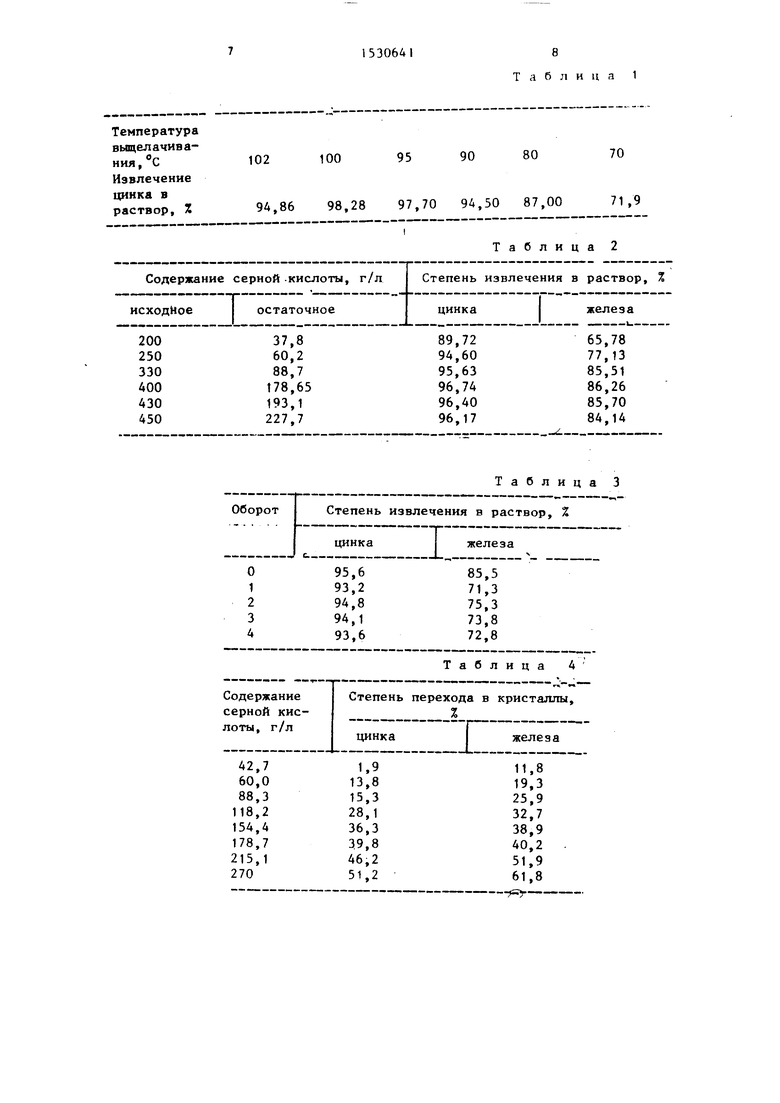

Полученные результаты приведены в табл.1.

Из табл.1 видно, что осуществление выщелачивания при температурах ниже 90° С приводит к заметному 1еньшеВИЮ прямого извлечения цинка в раствор. При 90-100°С оно составляет 94,5-98,28%, а при УО С - 71,9%.

50 г концентрата того же с.оста- ва вьп елачивают при разны х значениях исходной кислотности, , температуре 95°С, добавляя 30 г окиси железа, в течение 4 ч и фильтруют,

Влияние исходной кислст ности на степень извлечения 1тнка в растворе показано в табл. 2.

видно из табл,2, выщелачивание целесообразно проводить при исходной концентрации кислоты 250- 430 г/л. В этом случае достигается дстаточно высокая степень извлечении цинка в растор 94,6-96,4%.

В совокупности указанные температурные интервалы и высокие значения исходной концентрапии серной кислоты дают возможность достичь прямого извлечения цинка в г астпор ,2

П р и м е р 2. Проводят зьпделачи- вание концентрата (состав аи;шог 1 чен примеру 1) при , температуре 95°С, кислотности 300 г/л в течение 4 ч с добавлением 30 г окиси железа фильтруют. Фильтрат охлаждают до 15 отделяют выпавшие при охлажении кристаллы, раствор подкрепляют серной

5

5

.

0

5

5

кислотой до исхолиого 3Ha4e.t,.i jcnc//. ности и noHTiipHo используют и ц lKJle выщелачивания.

Зависимость степени извлечения в растор цинка и железа от количества оборотов показана в табл.3.

Использование вьпчелачивающего раствора слабо сказывается на показателях железа и цинка. Уже после первого оборота состав вьп ;елачивающего раствора стабилизуется и содержание цинка в нем находится на уровне 54,8 г/л, железа - 145 г/л.

П р и м е р 3. Проводят по предлагаемому способу совместно кристаллизацию цинка и железа при 5°С и разных значениях кислотности. В качестве исходного используют раствор, полученный в Соответствии с примером 2, содержащий 145 г/л железа и 54,8 г/л цинка. Кислотность варьируют добавлением концентрированной серной кислоты.

Полученные данные приведены в табл.4,

При кислотности раствора более 60 г/л происходит совместная кристаллизация сульфатов железа и цинка, что отвечает исходным концентрациям серной кислоты при выщелачивании выше 250 г/л. В этом случае в кристаллы переходит более 13,8% цинка и 19,3% железа.

П р и м е р 4. Проводят окисление железа в кристаллах ( полученных как показано в примере 3) прокалкой при

газных температурах в окислительной .

атмосфере,

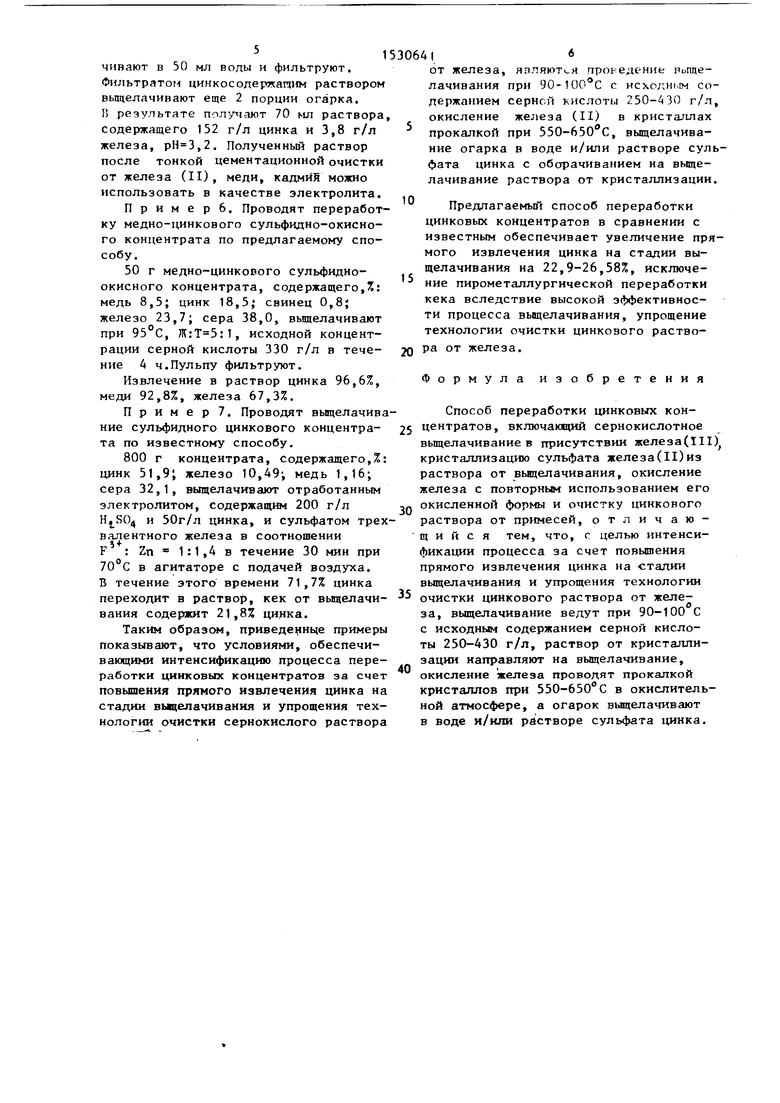

50 кристаллов, содержащих,: цинк 7,4j железо 24,0, сера 18,7, прокаливают при разных температурах в интервяле 500-700°Г. я течение 4 ч с поодув- кой воздуха, улавливанием высококонцентрированных газов дпя сернокислотного производства.

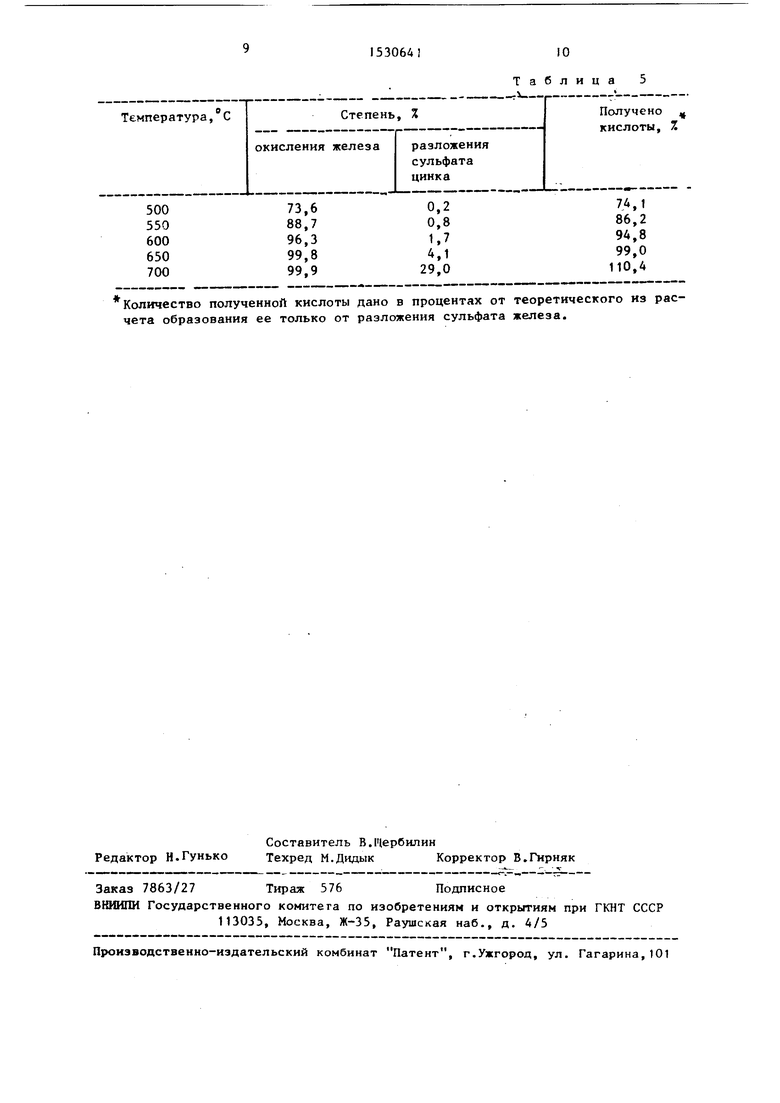

Влияние температуры прокалки на степень окисления железа показано в табл. 5.

Как видно из табл.5, оптимальньм условием прокалки является температурный интервал 550-650 С, при этом достигается максимальное окисление железа с преимущественным разложением его сульфата.

П р и м е р 5. Проводят вьпцелачи- вание огарка по предлагаемому способу

водой и раствором сульфата цинка.

50 г кристаллов (состав аналогично примеру 4) прокаливают при 650 С в течение 4 ч, а затем огарок выщелачинают в 50 мл воды и фильтруют. Фнльтрато -) цинкосодержащим раствором выщелачивают еще 2 порции огарка. I) результате полу 1ают 70 мл раствора содержащего 152 г/л цинка и 3,8 г/л железа, ,2. Полученный раствор после тонкой цементационной очистки от железа (II), меди, кадмий можно использовать в качестве электролита.

Приме р 6. Проводят переработку медно-цинкового сульфидно-окисно- го концентрата по предлагаемому способу.

50 г медно-цинкового сульфидно- окисного концентрата, содержащего,%: медь 8,5; цинк 18,5; свинец 0,8; железо 23,7; сера 38,0, выщелачивают при 95°С, , исходной концентрации серной кислоты 330 г/л в течение 4 ч.Пульпу фильтруют.

Извлечение в раствор цинка 96,6%, меди 92,8%, железа 67,3%.

Пример 7. Проводят выщелачивание сульфидного цинкового концентрата по известному способу.

800 г концентрата, содержащего,%: цинк 51,9; железо 10,49; медь 1,16; сера 32,1, выщелачивают отработанным электролитом, содержащим 200 г/л и 50г/л цинка, и сульфатом трех в соотношении течение 30 мин при

1

валентного железа Zn 1:1,4 в 70 С в агитаторе с подачей воздуха. В течение этого времени 71,7% цинка переходит в раствор, кек от выщелачивания содержит 21,8% цинка.

Таким образом, приведе 1НЬ1е примеры показывают, что условиями, обеспечивающими интенсификацию процесса переработки цинковых концентратов за счет повьппения прямого извлечения цинка на стадии вьщелачивания и упрощения технологии очистки сернокислого раствора

,

1530641

от железа, япляют я проведение Рипце- лачивания при 90-100 С с исходнг.м содержанием серной кислоты 250-430 г/л.

окисление железа (II) в кристаллах прокалкой при 550-650 С, выщелачивание огарка в воде и/или растворе сульфата цинка с оборачиванием на выщелачивание раствора от кристаллизации.

Предлагаемьп способ переработки цинковых концентратов в сравнении с известным обеспечивает увеличение прямого извлечения цинка на стадии выщелачивания на 22,9-26,58%, исключение пирометаллургической переработки кека вследствие высокой эффективности процесса вьвцелачивания, упрощение технологии очистки цинкового раствора от железа.

ормула изобретения

Способ переработки цинковых кон- центратов, включающий сернокислотное вьщелачивание в присутствии железа(111) кристаллизацию сульфата железа(II)из раствора от вьнцелачивания, окисление железа с повторным использованием его окисленной формы и очистку цинкового раствора от примесей, отличающийся тем, что, с целью интенсификации процесса за счет повышения прямого извлечения цинка на стадии выщелачивания и упрощения технологии

очистки цинкового раствора от железа, выщелачивание ведут при 90-100 С с исходным содержанием серной кислоты 250-430 г/л, раствор от кристаллизации направляют на выщелачивание, окисление железа проводят прокалкой кристаллов при 550-650°С в окислительной атмосфере, а огарок выщелачивают в воде и/или рйстворе сульфата цинка.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной переработки сульфидно-окисленных медно-порфировых руд | 2018 |

|

RU2685621C1 |

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

| Способ переработки халькопиритсодержащих медных руд и концентратов | 1980 |

|

SU926045A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2337162C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ, ПРЕИМУЩЕСТВЕННО МЕДИ И ЗОЛОТА, ИЗ ПИРИТНЫХ ОГАРКОВ | 2005 |

|

RU2342446C2 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2012 |

|

RU2506329C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| ТЕРМОГИДРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА КОЛЧЕДАННЫХ РУД С ИЗВЛЕЧЕНИЕМ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2004 |

|

RU2255126C1 |

| Способ переработки медно-никелевых сульфидных материалов | 2019 |

|

RU2706400C1 |

Изобретение относится к цветной металлургии, в частности к переработке бедных и труднообогатительных руд и концентратов. Цель изобретения - интенсификация процесса за счет повышения прямого извлечения цинка на стадии выщелачивания и упрощение технологии очистки цинкового раствора от железа. Сульфидный цинковый концентрат выщелачивают при 90-100°С в растворе с исходным содержанием серной кислоты 250-430 г/л в присутствии железа /Ш/. Из раствора от выщелачивания при охлаждении кристаллизуют сульфат железа и цинка. Железо окисляют прокаливанием кристаллов в окислительной атмосфере при 550-650°С, а огарок выщелачивают водой и/или цинковым раствором и раствор от кристаллизации направляют на выщелачивание сульфидного концентрата, а цинковый раствор - на очистку от примесей. 5 табл.

Температура

выщелачива-„„70

„ия/С102100959080/и

Извлечение

створ. Z 94,86 98.28 .

Таблица 2 Содержание серной-кислоты, г/л Степень извлечения в раствор, %

исходное I остаточное цинкажелеза

u----20037,889,7265,78

25060,294,6077,13

33088,795,6385,51

400178,6596,7486,26

430193,196,4085,70

450227,796,1784,14

Таблица 3 Оборот Степень извлечения в раствор, %

цинка железа с.

095,685,5

193,271,3

294,875,3

394,173,8 93,672,8

Таблица 4

Содержание Степень перехода в кристаллы, серной кис-%

лоты, г/лI

цинкажелеза

42,71,911,8

60,013,819,3

88,315,325,9

118,228,132,7

154,436,338,9

178,739,840,2 .

215,146,251,9

27051,261,8

Количество полученной кислоты дано в процентах от теоретического из расчета образования ее только от разложения сульфата железа.

Таблица 5

| Zetowski F | |||

| et al | |||

| Hydrometallur- gy, 1979, V | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

| Патент ФРГ № 3241740, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-12-23—Публикация

1987-12-30—Подача