.

(Х

ГЧ)

1U

Изобретение относится к yctpoftCT- 1вам для гранулирования жидких плавов может быть применено в производст- е минеральных удобрений, химической еталлургической промышленности и ромьгошенностй гранулирования шлаков j Цель изобретения - улучшение гран- |Состава и гранул.

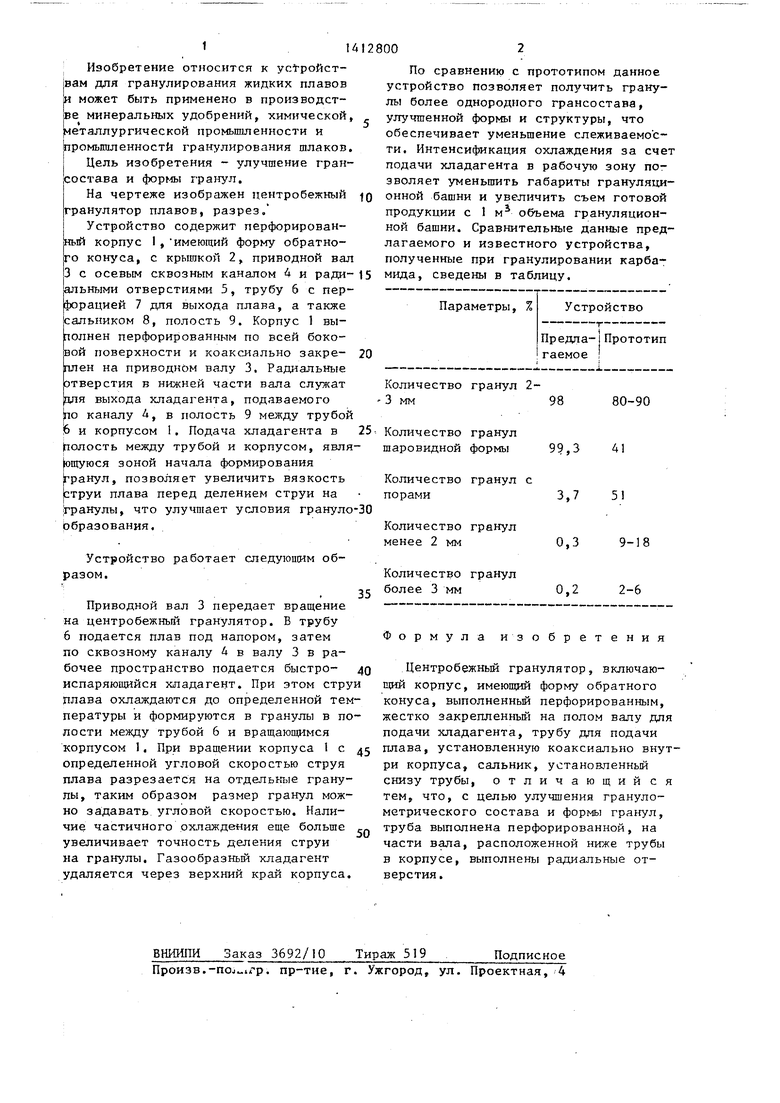

На чертеже изображен центробежный ранулятор плавов, разрез. I Устройство содержит перфорированный корпус I, имеющий форму обратного конуса, с крышкой 2, приводной вал 3 с осевым сквозным каналом А и ради- альными отверстиями 5, трубу 6 с пер- юрацией 7 дпя выхода плава, а также сальником 8, полость 9. Корпус 1 выполнен перфорированным по всей боковой поверхности и коаксиально закре- плен на приводном валу 3. Радиальные отверстия в нижней части вала служат |пля выхода хладагента, подаваемого

о каналу Д, в полость 9 между трубой fe и корпусом 1. Подача хладагента в 25- Полость между трубой и корпусом, явля- |ощуюся зоной начала формирования ранул, позволяет увеличить вязкость Ьтруи плава перед делением струи на ранулы, что улучшает условия грануло-30 образования.

Устройство работает следующим образом.

Приводной вал 3 передает вращение на центробежньй гранулятор. В трубу 6 подается плав под напором, затем по сквозному каналу 4 в валу 3 в рабочее пространство подается быстро- испаряющийся хладагент. При этом стру плава охлаждаются до определенной температуры и формируются в гранулы в полости между трубой 6 и вращаюшкмся корпусом I. При вращении корпуса I с определенной угловой скоростью струя плава разрезается на отделы-гые гранулы, таким образом размер гранул можно задавать угловой скоростью. Наличие частичного ох.паждения еще больше увеличивает точность деления струи на гранулы. Газообразный хладагент удаляется через верхний край корпуса.

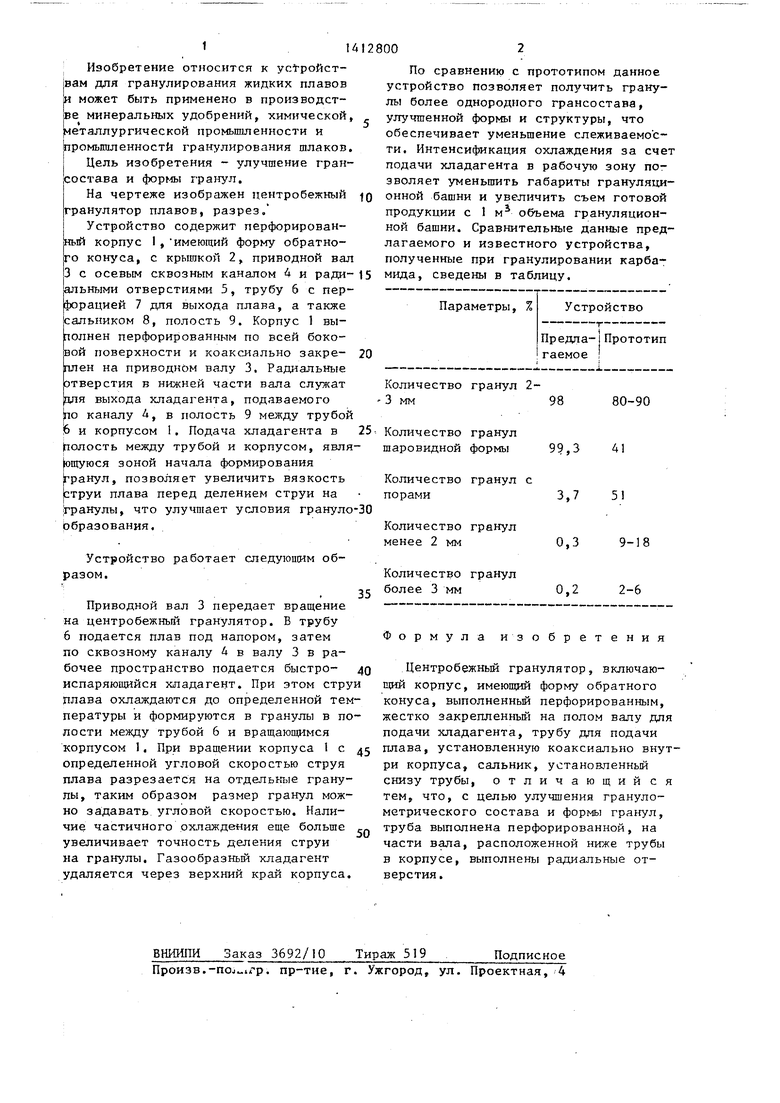

По сравнению с прототипом данное устройство позволяет получить гранулы более однородного грансостава, улучшенной формы и структуры, что обеспечивает уменьшение слеживаемос- ти. Интенсификация охлаждения за счет подачи хладагента в рабочую зону позволяет уменьшить габариты грануляционной башни и увеличить съем готовой продукции с 1 м объема грануляционной башни. Сравнительные данные предлагаемого и известного устройства, полученные при гранулировании карбамида, сведены в таблицу.

%

Устройство --- .,-.-- Предла- Прототип гаемое

гранул 2-

гранул форъы

98

99,3

80-90

41

гранул с

3,7

5

Количество гранул менее 2 мм

Количество гранул более 3 мм

0,3

0,2

9-18

2-6

Формула изобретения

Центробежный гранулятор, включающий корпус, имеюшдй форму обратного конуса, выполненньй перфорированным, жестко закрепленный на полом валу для подачи хладагента, трубу дпя подачи плава, установленную коаксиально внутри корпуса, сальник, установленный снизу трубы, отличающий ся тем, что, с целью улучшения гранулометрического состава и формы гранул, труба выполнена перфорированной, на части вала, расположенной ниже трубы в корпусе, выполнены радиальные отверстия .

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2000 |

|

RU2181305C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ СУСПЕНЗИЙ | 1991 |

|

RU2024290C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| ГРАНУЛЯТОР РАСПЛАВОВ | 1983 |

|

SU1208633A1 |

| Гранулятор расплавов | 1983 |

|

SU1151291A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2049537C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2006 |

|

RU2317850C1 |

| Устройство для гранулирования расплавов | 1984 |

|

SU1331552A1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1058593A1 |

| Гранулятор расплава | 1975 |

|

SU869110A1 |

Изобретение относится к устройствам для гранулирования жидких плавов и может быть использовано в производстве минеральных удобрений, химической, металлургической промьгашен- ности и при гранулировании шлаков. Цель изобретения - улучшение грансостава и формы гранул. Цель достигается тем, что устройство содержит конический перфорированный корпус 1, жестко закрепленный на валу 3, выполненном полым для подачи хладагента, трубу 6 для подачи плава, сальник 8, установлений снизу трубы 6, которая вьтолнена перфорированной. На части вала 3, расположенной ниже трубы в корпусе 1, выполнены радиальные отверстия. В Перфорированную трубу 6 поступает расплав, который под давлением через отверстия в трубе 6 в виде струй направляется в полость 9 между корпусом 1 и трубой 6. Струи равномерно дробятся вращающимся перфорированным корпусом 1, а газообразный хладагент удаляется через верх-- корпуса I. 1 ил., 1 табл. с 3 (Л

| Устройство для гранулирования расплавов | 1984 |

|

SU1331552A1 |

Авторы

Даты

1988-07-30—Публикация

1985-06-11—Подача