Изобретение относится к устройствам для гранулирования расплавов в грануляционной башне и может быть использовано в химической промышленности в производстве минеральных удобрений, например карбамида, аммиачной селитры и т.п. Известно устройство, состоящее из вращаюшегося корпуса с перфорированной боковой стенкой и укрепленными в нем перегородками, разделяющими корпус на симметрические секции. Одна из секций подключена к Питающей трубе, по которой в ее нижнюю часть подается расплав. В остальные секций плав поступает по мере увеличения на грузки на гранулятор автоматически через переливные окна, расположенные в BepxHejHEчасти пере.городок, разделя ющих смежные секции. Таким образом, эта конструкция ликвидирует необходи мость постоянного контроля за изменением нагрузк1| на гранулятор с целью своевременного; отключения и подключения секций 1 J. Недостатком Дсшного устройства яв .ляется неравномерность распределения нагрузки по сечению башни, что приводит к повышенной температуре гранул на выходе из башни в зонах, где большая плотность нагрузки, а также нестабильность гранулометрического , 1состава продукта при колебаниях нагрузок на одну секцию или суммарной нагрузки на секции. Следствием повышенной температуры гранул является ограничение по производительности гранулы. Неравномерность распределения нагрузки по сечению башни связана в значительной степени с неравномерностью распределения расплава в секциях между верхними и нижними рядами отверсхий. Плав, поступивший в первую секцию в нижней части ее, под действием сил инерции ударяется о вертикальную радиальную перегородку и растекается на уровне нижних рядов отверстий.Под действием центробежных сил расплав прижимается к перфорированной стенке и разбрызгивается в полость башни. Если перфорированная стенка является частью конической поверхности, то ; происходит некоторое перемещение рас плава к вархиим рядг1м отверстий. Однако основная часть расплава разбрыз гивается нижними р;здами отверехий, а часть отверстий недогружается, что приводит к неравномерности распределения нагрузки по сечению башни и снижает однородность гранулометричес кого состава получаемого продукта. В известной конструкции в последующие секции плав поступает через переливные , расположенные в верхней части радиальной перегородки. При этом за счет центробежных сил он отбрасывается к перфорированной поверх ности и рс13брызгивается верхними рядами отверстий. При нагрузках .на последующую секцию меньше номинальной вследствие неравномерного распределения расплава по рядам отверстий возможно неравномерное распределение нагрузки по сечению башни и снижение однородности гранулометрического состава продукта. Известно также устройство для гранулирования продукта, содержащее вращающийся корпус с перфорированной боковой поверхностью, укрепленные в корпусе перегородки, разделяющие корпус на симметричные секции и установленные коаксиально корпусу питающую, распределительную трубы с выполненными в них верхними и нижними отверстиями С2 3. Однако в этом устройстве также при изменяющейся нагрузке нельзя получить качественные гранулы, так как происходит слиясние струй плава после распределителя и растекание плава по его наружной поверхности, что нарушает равномерность распределения плава. Цель изобретения - автоматическое поддержание стабильного гранулометрического состава продукта при изменении нагрузок на устройство в широком диапазоне. Поставленная цель достигается тем, что в устройстве, содержащем вращающийся корпус с перфорированной боковой стенкой укрепленные в корпусе перегородки, разделяющие корпус на симметричные секции, и установленные коаксиальио корпусу пит-ающую и рас гределительную трубы с выполненными в них верхними и нижними отверстиями, перегородки выполнены винтовыми с направлением подъема, противополож-. ным направлению.вращения корпуса,и закреплены на распределительной трубе. Распределительная труба снабжена козырьками, установленными нгод верхними окнами. Винтовые перегородки позволяют перераспределять плав по всем отверстиям перфорированного корпуса равномерным слоем независимо от изменения нагрузки на устройство, т.е. получать одинаковый по гранулометрическому cocTciBy продукт и распределять капли плава в полости гранбсшни одним факелом максимального диаметра, когда весь охлажданлций воздух идет через фак€Ш, а не проходит по свободным от продукта кольцевым зонам вокруг факелов орошения. Козырьки, смонтированные в сакци ях перед верхними окнами распредели тельной трубы, обеспечивают равные условия работы винтовых перегородок в секциях, расплав во все секции поступает в нижнюю часть, откуда и распределяется перегородками по перфорированным стенкам.

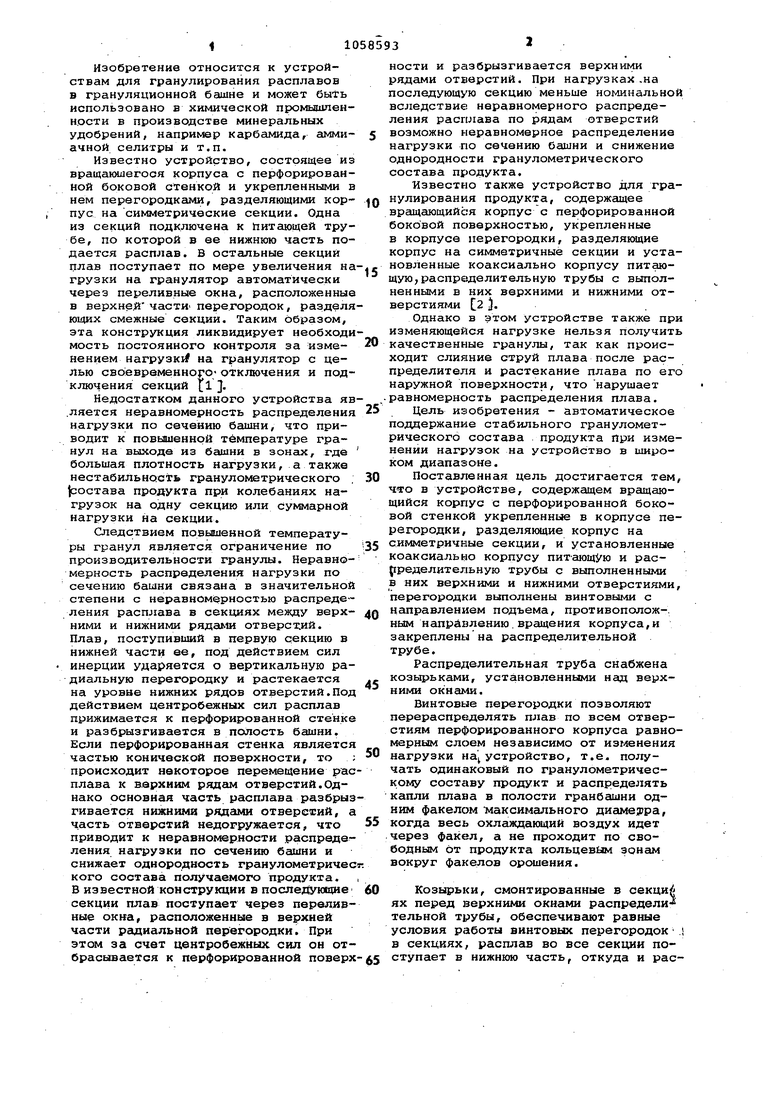

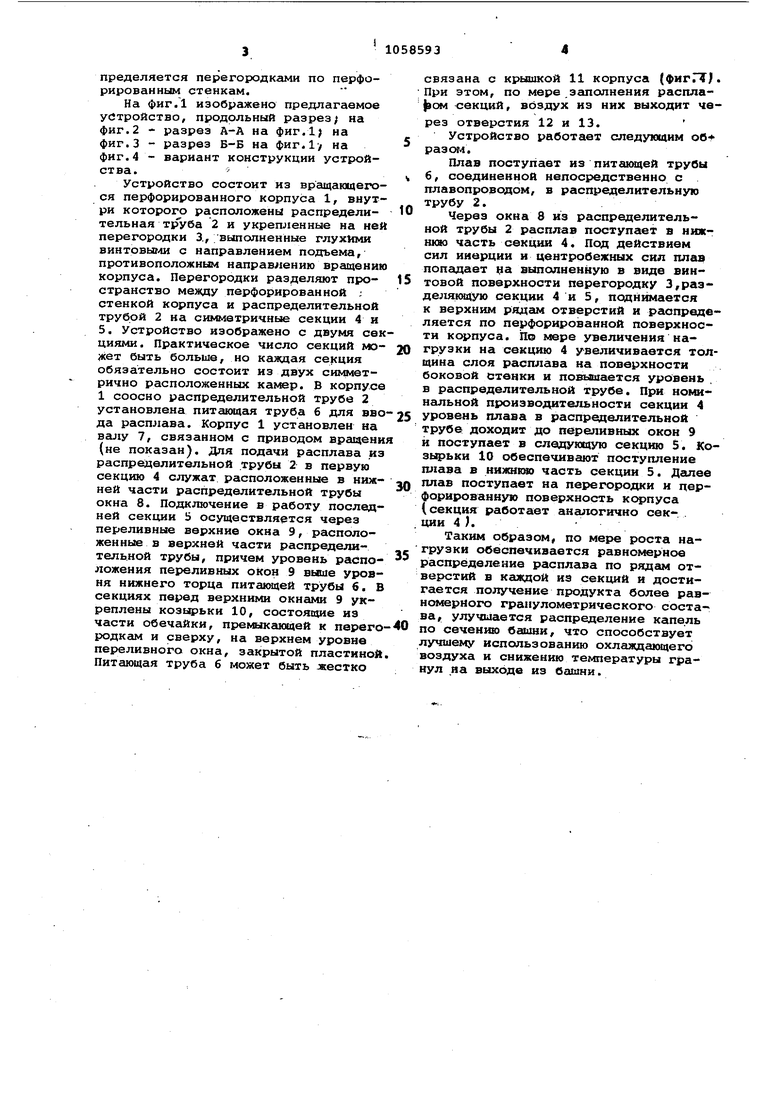

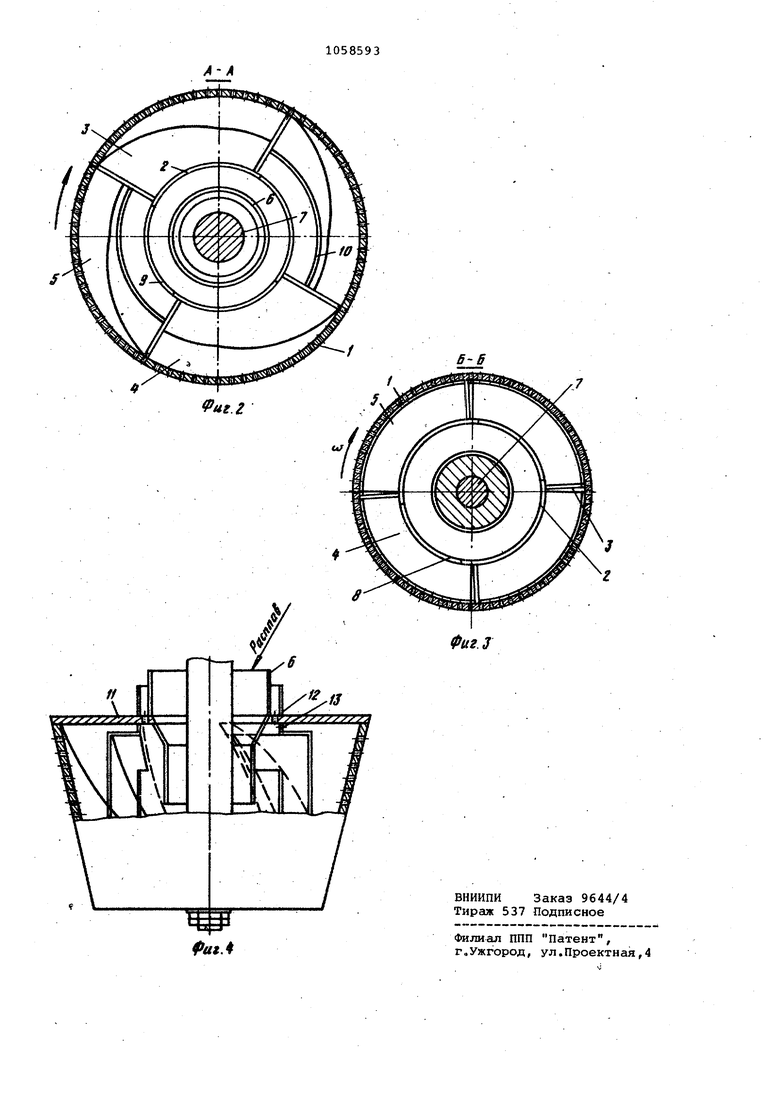

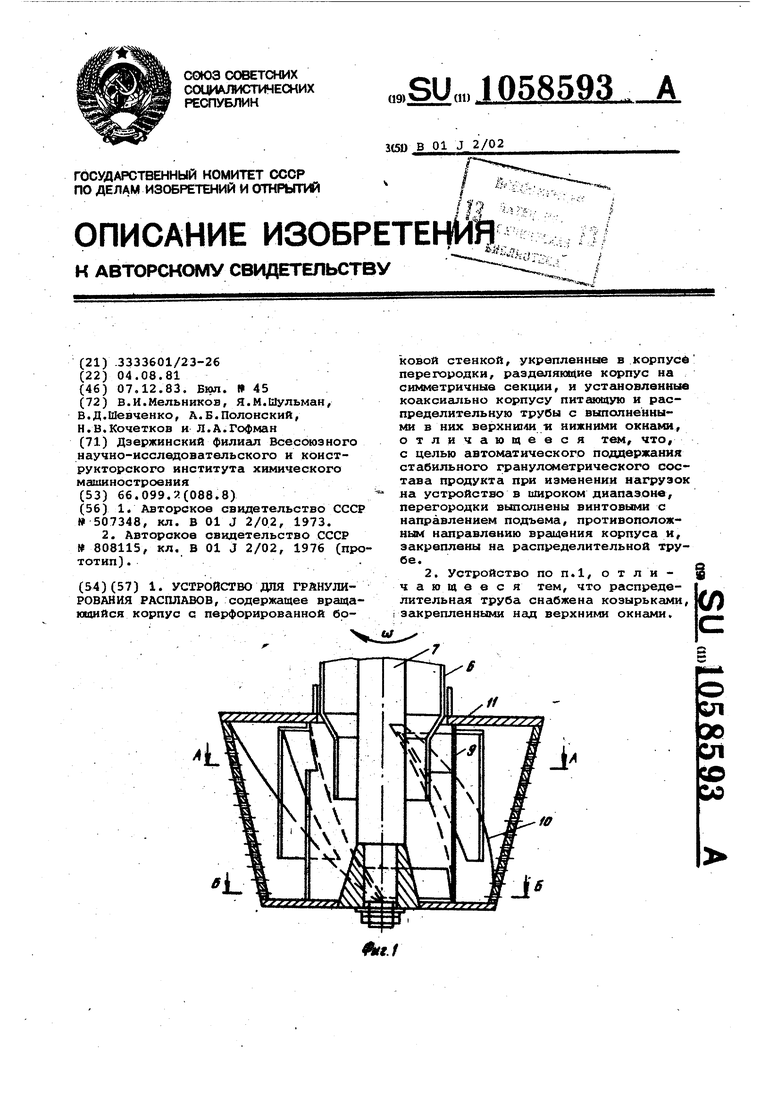

На фиг.1 изображено предлагаемое устройство, продольный разрез/ на фиг.2 - разрез А-А на фиг.1) на фиг.З - разрез Б-Б на фиг.1 на фиг.4 - вариант конструкции устройства.

Устройство состоит из вращающегося перфорированного корпуса 1, внутри которого расположены распределительная труба 2 и укрепленные на ней перегородки 3., выполненные глухими ВИНТОВЫГ4И с направлением подъема, противоположным направлению вращению корпуса. Перегородки разделяют пространство между перфорированной : стенкой корпуса и распределительной трубой 2 на симметричные секции 4 и 5. Устройство изображено с двумя секциями. Практическое число секций может быть больше, но каждая секция обязательно состоит из двух сикметрично расположенных камер. В корпусе 1 соосно распределительной трубе 2 установлена питакнцая труба 6 для ввода расплава. Корпус 1 установлен на валу 7, связанном с приводом вращени (не показан). Для подачи расплава из распределительной трубы 2 в первую секцию 4 служат расположенные в нижней части распределительной трубы окна 8. Подключение в работу последней секции 5 осуществляется через переливные верхние окна 9, расположенные в верхней части распределительной трубы, причем уровень расположения переливных окон 9 выше уровня нижнего торца питающей трубы б. В секциях перед верхними окнами 9 укреплены козырьки 10, состоящие иэ части обечайки, премыкающей к перегородкам и сверху, на верхнем уровне переливного окна, закрытой пластиной Питающая труба 6 может быть жестко

связана с крышкой 11 корпуса (. При этом, по мере .заполнения распла ом секций, воздух иэ них выходит через отверстия 12 и 13.

Устройство работает следующим об разсн4.

Плав поступает из питаннцей трубы 6, соединенной непосредственно с плавопроводом, в распределительную трубу 2.

0

Череэ окна 8 из распределительной трубы 2 расплав поступает в нижнкио часть секции 4. Под действием сил инерции и центробежных сил плгш попадает а выполненную в виде вин5товой поверхности перегородку 3,разделякидую секции 4 и 5, поднимается к верхним рядам отверстий и распределяется по перфорированной поверхности корпуса. По мере увеличения нагрузки на секцию 4 увеличивается тол0щина слоя расплава на поверхности боковой стенки и повьаиается уровень , в распределительной трубе. При номинальной производите;и ности секции 4 уровень плава в распределительной

5 трубе доходит до переливших окон 9 и поступает в сле|дую1аую секцию 5. Козырьки 10 обеспечивают поступление плава в нижнкяо часть секции 5. Далее плав поступает на перегородки и пер0форированную поверхность корпуса (секция работает аналогично сек- . ции 4 J.

Таким образом, по мере роста нагрузки обеспечивается равномерное

5 распределение расплава по рядам отверстий в каждой из секций и достигается получение продукта более равномерного гранулометрического состава,, улучшается распределение капель

0 по сечению башни, что способствует лучшему использованию охлаждающего воздуха и снижению температуры гранул на выходе из бсшни.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования расплавов | 1990 |

|

SU1813549A1 |

| ГРАНУЛЯТОР РАСПЛАВОВ | 1983 |

|

SU1208633A1 |

| Устройство для гранулирования расплавов | 1984 |

|

SU1209267A2 |

| Гранулятор расплава | 1975 |

|

SU869110A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2169610C2 |

| Устройство для гранулирования расплавов | 1990 |

|

SU1710113A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1990 |

|

SU1835686A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2000 |

|

RU2181305C1 |

| Гранулятор расплавов | 1983 |

|

SU1151291A1 |

1, УСТРОЙСТВО ДЛЯ ГРЙНУЛИРОВАНИЯ РАСПЛАЮВ, содержащее вращающийся корпус с перфорированной боковой стенкой, укрепленные в корпусе перегородки, разделяющие корпус на симметричные секции, и установлеиные коаксис1пьно корпусу питгоощую и распределительную трубы с выполненными в них верхншли -и нижними окнами, отличающееся тем, что, с целью автоматического поддержания стабильного гранулометрического состава продукта при изменении нагрузок на устройство в широком диапазоне, перегородки всополнены винтовыми с направлением подъема, противоположным направлению вращения корпуса и, закреплены на распределительной трубе, 2. Устройство по п,1, о т ли чающееся тем, что распредесл лительная труба снабжена козырьками, зги репленными над верхними окнами. ел Ж ел ;о 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для гранулирования расплавов | 1973 |

|

SU507348A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежный гранулятор | 1976 |

|

SU808115A1 |

Авторы

Даты

1983-12-07—Публикация

1981-08-04—Подача