Изобретение относится к аппаратам для гранулирования расплавленны веществ и может найти применение в хи1 1ческой, химико-фармацевтической и других отраслях промьиш1еннести в производствах получения гранулированных удобрений, медпрепаратов и других веществ.

Известен центробежный гранулятор расплавленных веществ, представляющий собой вращающийся на вертикальном валу полый перфорированный корпус с прикрепленной к нему крышкой, имеющей центральное отверстие. На валу смонтированы имекйцие форму трапеции ребра, которые разделяют конус на секции и образуют зазор с его поверхностью С11.

Работает гранулятор следующим образом. Гранулятор через вал приводится во вращение, в центральное отверстие крышки подается расплав гранулируемого вещества, который распределяется по секциям гранулятора и под действием центробежной силы и гидростатического напора вытекает с определенной скоростью через отверстия корпуса.

Недостатком гранулятора является то, что при подаче в него небольшого количества плава получаются очень мелкие гранулы f гранулятор пы лйт, поэтому гранулятор нельзя применять в тех случаях, когда нагрузка по плаву на гранулятор может изменяться в широких пределах. Причина пыления заключается в том, что при малых подачах плава в гранулятор на поверхности стенки образуется слой плава небольшой величины, недостаточной для создания нормгшьного режима истечения струй плава из отверстий стенки вследствие возникновения значительных завихрений потока 1гпава вблизи отверстий и подсоса воздуха плавом в отверстия.

Известно устройство для образования капель из расплава, содержгицее приводимую во вращение через вал цилиндрическую емкость, -стенка:которой имеет множество отверстий и снабжена кольцевыми перегородками,, выполненными за одно целое со стенкбй и образующими вдоль стенки ряд кольцевых пространств. В верхней части емкости бдолв стенки жестко прикреплены плоские вертикальные перегородки. Для подачи расплава в устройство используется питающее устройство, содержащее патру--бок ввода расплава, установленный в отверстии в крышке, и укрепленный навалу диск под патрубком ввода расплава.121.

Работает устройство следующим Образом. От привода через вал уст,ройс.т.во приводит зя . во враадение. По

патрубкам в устройство подается расплав гранулируемого вещества, который попадает на установленный на валу диск, с диска отбрасывается центробежной силой к стенке емкости в пространство между плоскими перегородками и стенкой емкости, раскручивается до угловой скорости, равной скорости вращения емкости, и в дальнейшем перетекает через кольце0вые перегородки в кольцевые пространства. Расплав истекает через отверстия стенки кольцевых пространств в виде струй, которые распадаются затем на капли, охлаждаемые в грануляционной башне до получения гранул.

5

Недостатком устройства является то, что оно не обеспечивает получения гранул равномерного гранулометрического состава при переменной подаче в него расплава гранулируемого

0 вещества. Причина этого заключается в том, что устройство не имеет систеюл регулирования распределением расплава по кольцевым пространствгм, поэтому при некоторых величин ах пода5чи расплава в устройство нижнее из питаемых кольцевых пространств может получать недостаточное количество расплава, которое не обеспечит образование на перфорированной стен0ке его слоя достаточной толщины. Поэтому истекаюйщй из отверстий стеики расплав будет захватывать воздух, который распыляет его, и в результате получгиотся мелкие некондиционные гра5нулы.

Цель изобретения заключается в устранении отмеченных .недостатков и повышении равномерности плотности создаваекюго гранулятором круга оро0шения.

Поставленная цель достигается благодаря тому, что установленное соосно в корпусе и питакякей камере питающее устройство содержит наружную коническую камеру с патрубк Н4

5 ввода расплава и центральным патрубком, расположенным в отверстии в крышке, концентрично установленную в камере переточную трубу с окнами в верхней части, нижний торец

0 расположен около торца одной из кольцевых перегородок, и кольцевую заслонку, снабженную механизмом вер тиксшьного перемещения и установленную между конической камерой и пёре5точной трубой. Вал и переточная труба могут быть снабжены одним или несколькими конусами.

Кольцевые перегородки, крышка и . ступица вьтолнены выпуклыми по отно0шению к оси корпуса.

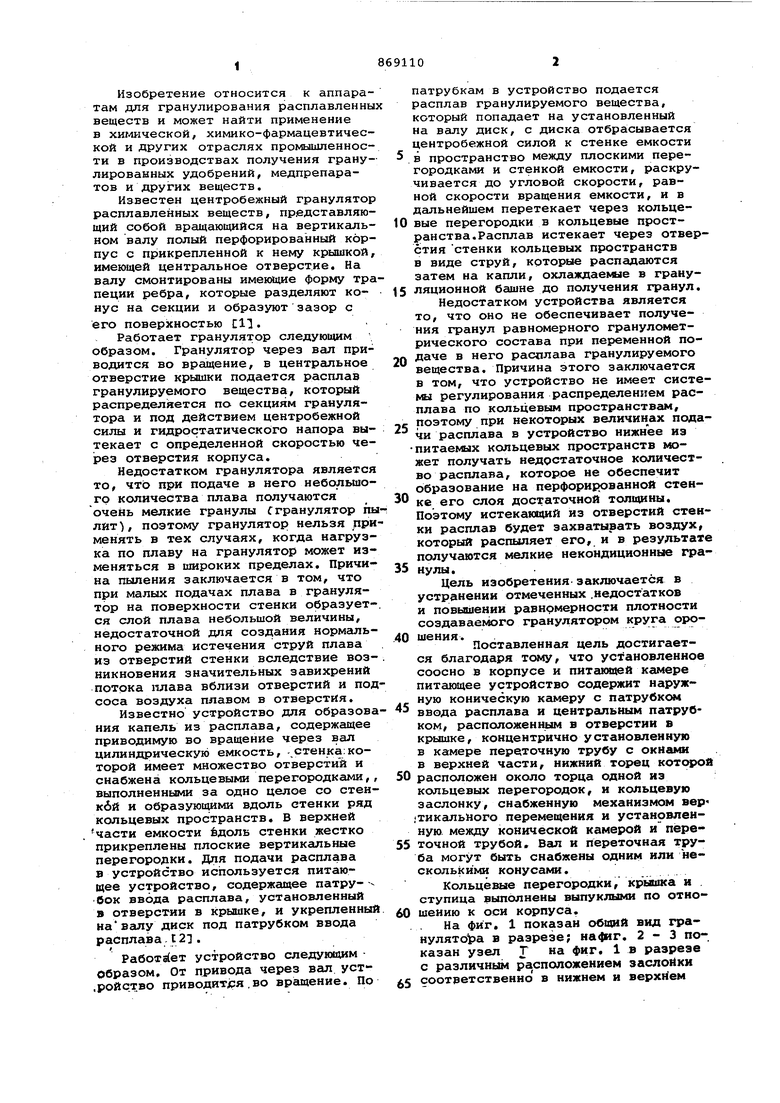

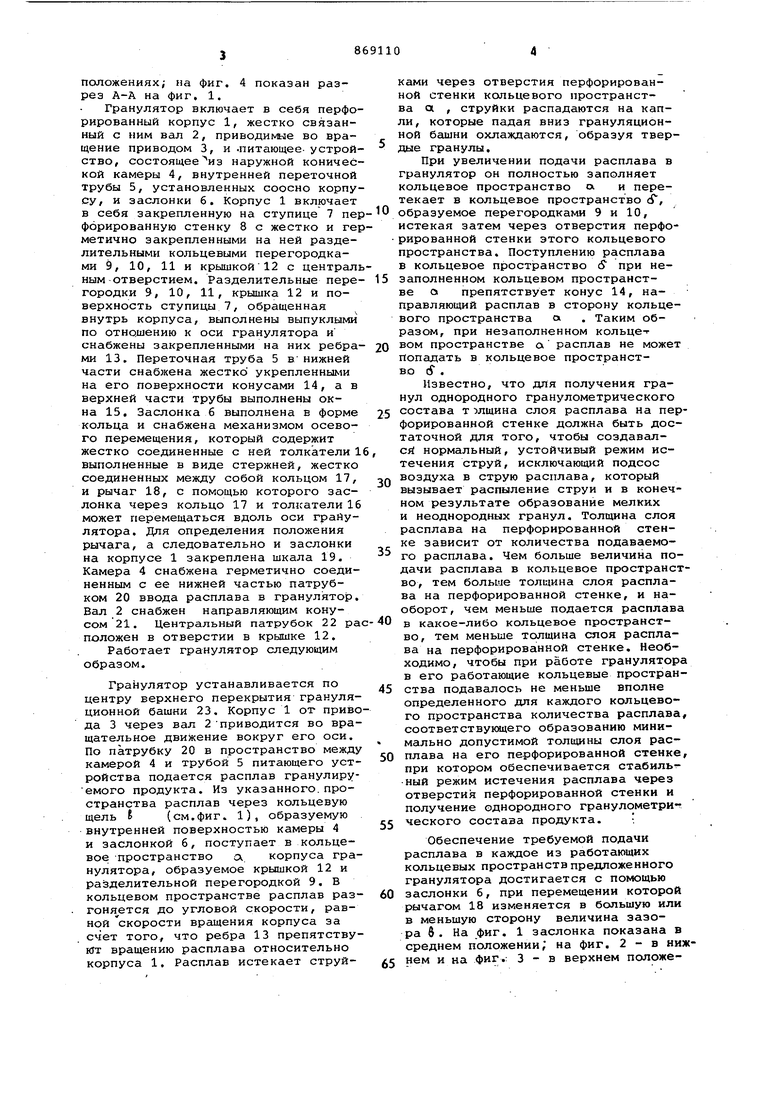

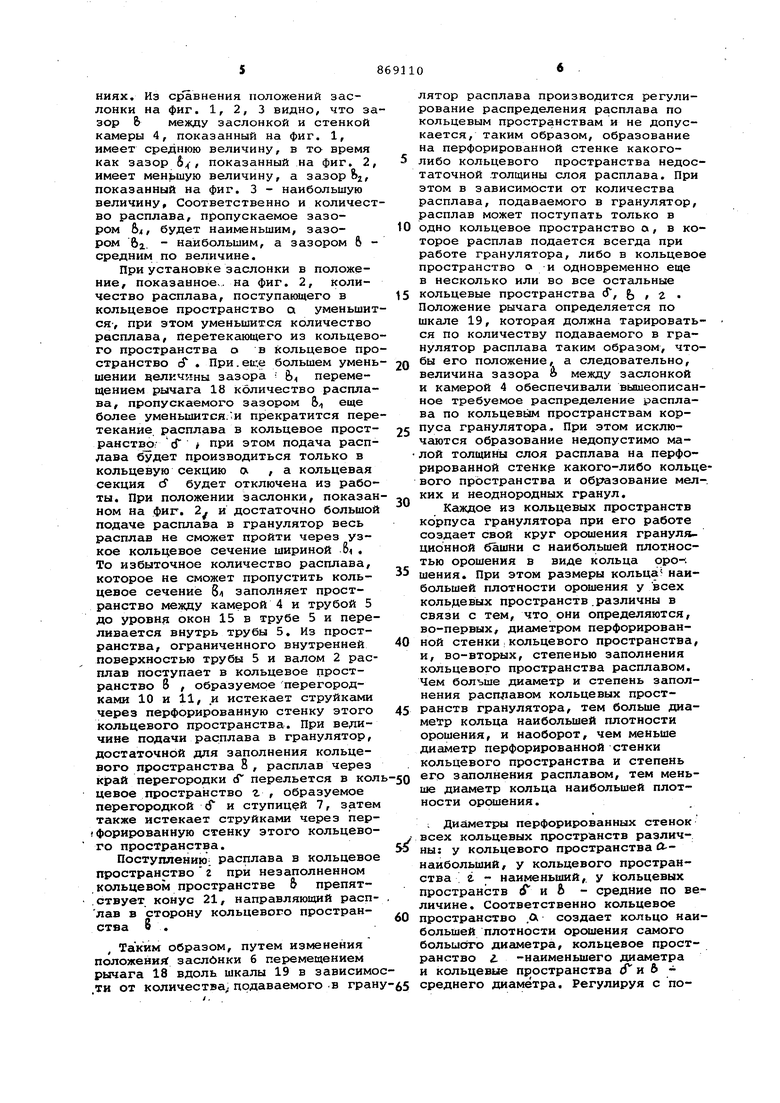

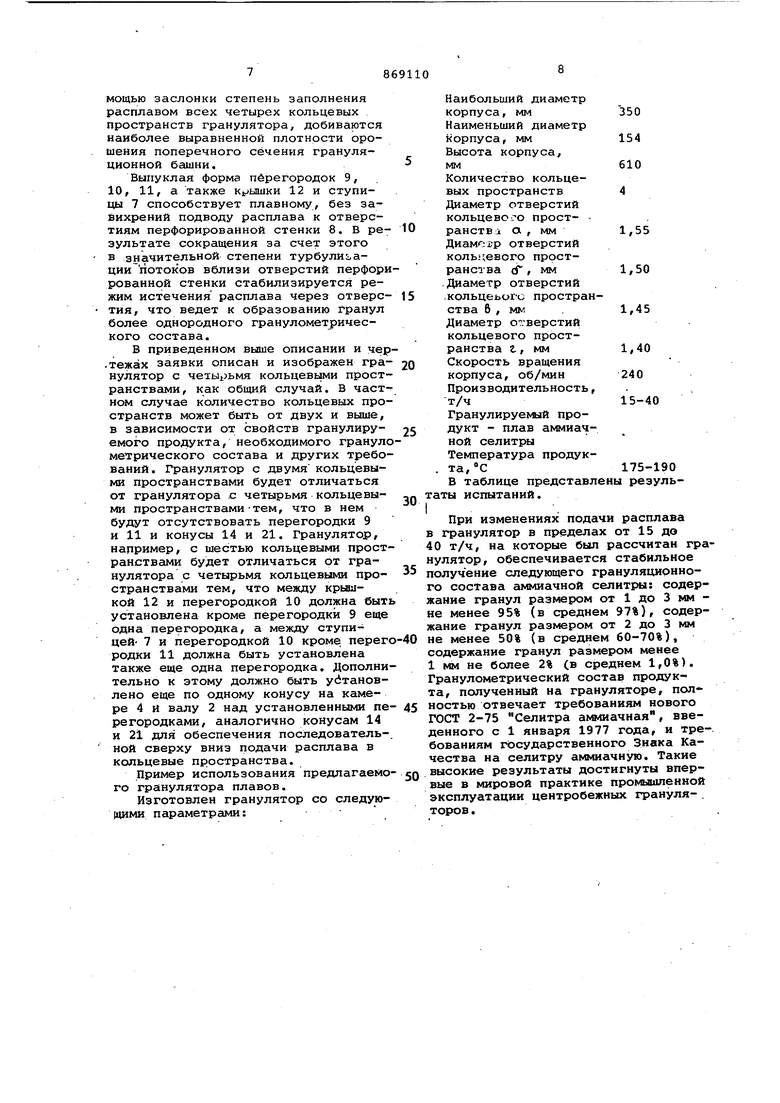

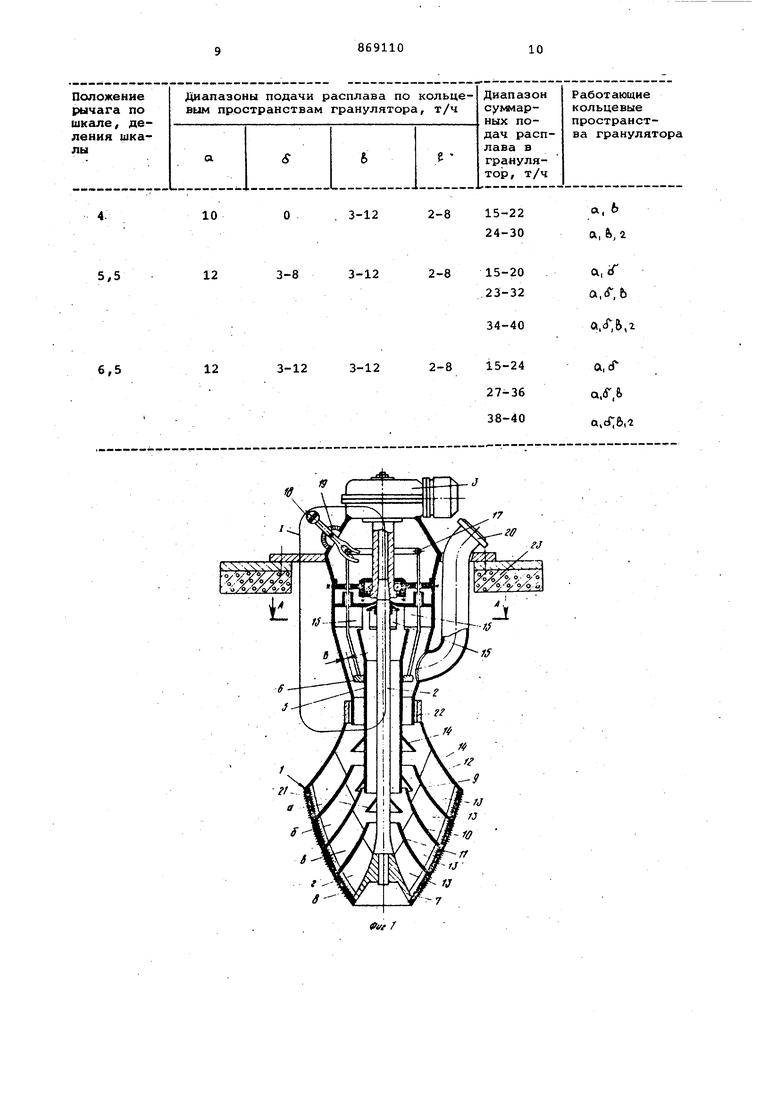

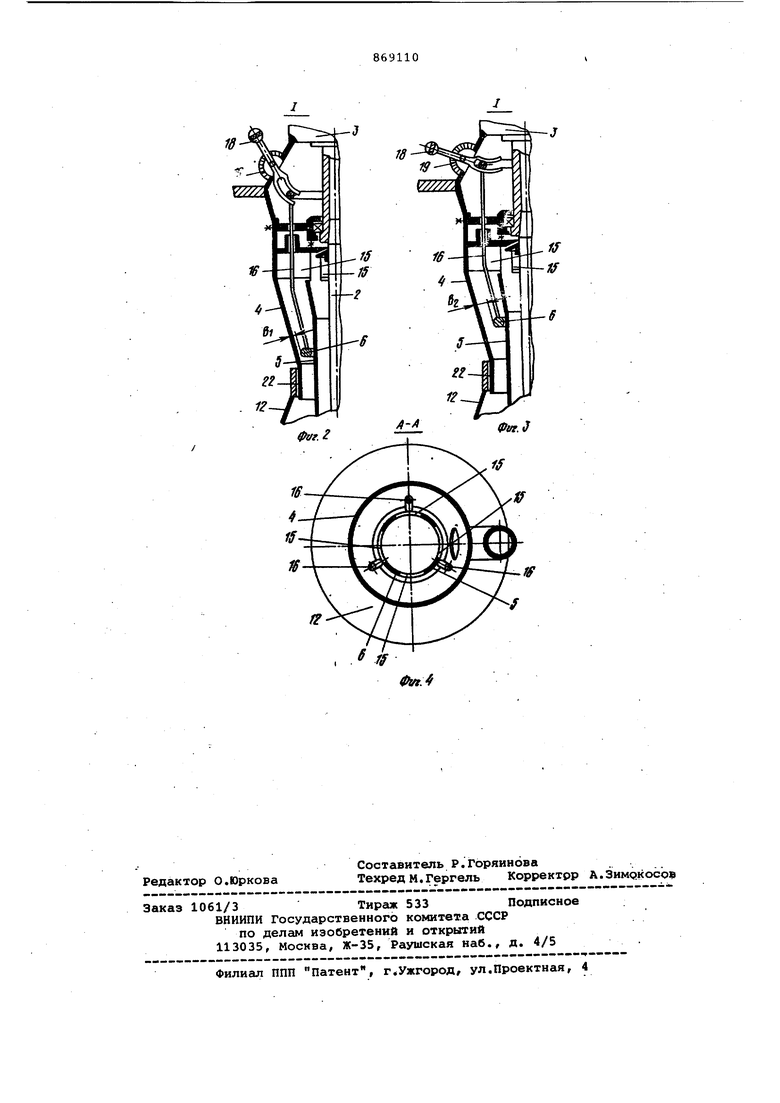

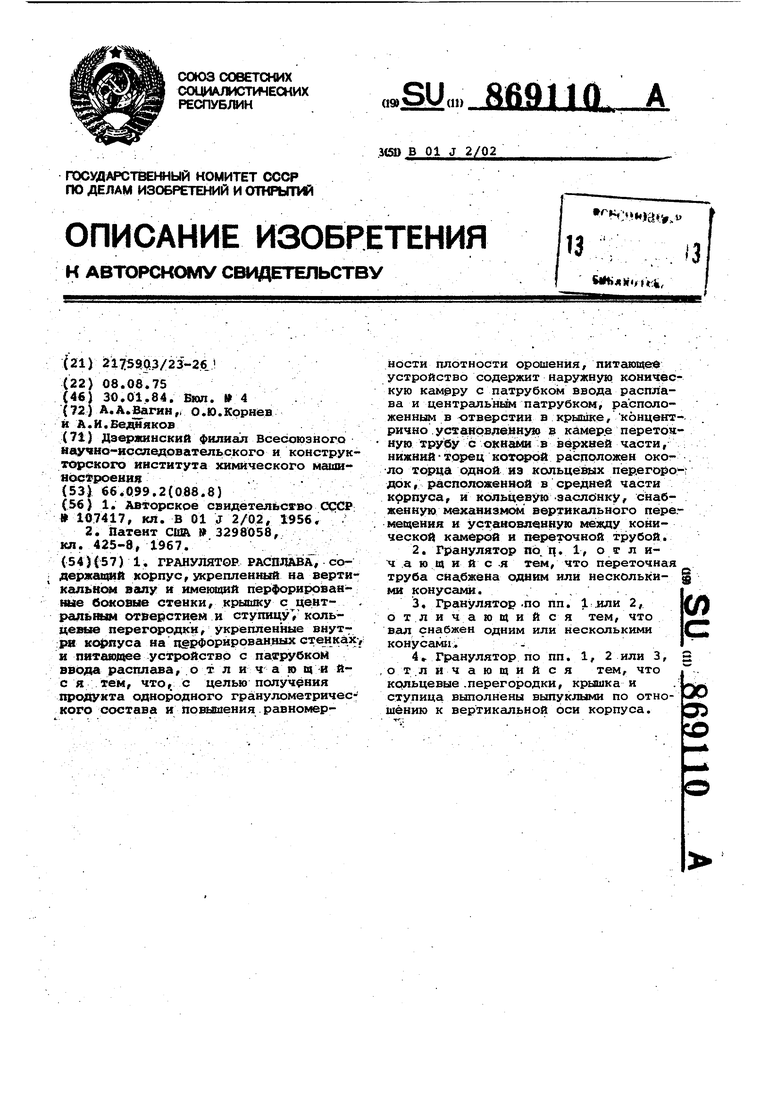

На фиг. 1 показан общий вид гранулятора в разрезе; иа4иг. 2-3 показан узел Т на фиг. 1 в разрезе с различным ра сположением заслонки соответственно в нижнем и верхнем

5 положениях; на фиг. 4 показан разрез А-А на фиг, 1. Гранулятор включает в себя перфорированный корпус 1, жестко связанный с ним вал 2, приводимое во вращение приводом 3, и -питающее, устройство, состоящее из наружной конической камеры 4, внутренней переточной трубы 5, установленных соосно корпусу, и заслонки 6. Корпус 1 включает в себя закрепленную на ступице 7 пер форированную стенку 8 с жестко и гер метично закрепленными на ней разделительными кольцевыми перегородками 9, 10, 11 и крышкой12 с централь ным отверстием. Разделительные перегородки 9, 10, 11, крышка 12 и поверхность ступицы 7, обращенная внутрь корпуса, выполнены выпуклыми по отношению к оси гранулятора и снабжены закрепленными на них ребрами 13. Переточная труба 5 в/нижней части снабжена жестко укрепленными на его поверхности конусами 14, а в верхней части трубы выполнены окна 15, Заслонка 6 выполнена в форме кольца и снабжена механизмом осевого перемещения, который содержит жестко соединенные с ней толкатели 1 выполненные в виде стержней, жестко соединенных между собой кольцом 17, и рычаг 18, с помощью которого заслонка через кольцо 17 и толкатели 16 может перемещаться вдоль оси граНулятора. Для определения положения рычага, а следовательно и заслонки на корпусе 1 закреплена шкала 19. Камера 4 снабжена герметично соединенным с ее нижней частью патрубком 20 ввода расплава в гранул;ятор. Вал 2 снабжен направляющим конусом 21, Центральный патрубок 22 ра положен в отверстии в крышке 12, Работает гранулятор следующим образом. Гранулятор устанавливается по центру верхнего перекрытия грануляционной башни 23, Корпус 1 от приво да 3 через вал 2 приводится во вращательное движение вокруг его оси. По патрубку 20 в пространство между камерой 4 и трубой 5 питающего уст ройства подается расплав гранулируемого продукта. Из указанного.пространства расплав через кольцевую щель i (см,фиг. 1), образуемую внутренней поверхностью камеры 4 и заслонкой 6, поступает в кольцевое -пространство а. корпуса гранулятора, образуемое крышкой 12 и разделительной перегородкой 9, В кольцевом пространстве расплав разгоня,ется до угловой скорости, равной скорости вращения корпуса за счет того, что ребра 13 препятствукгт вращению расплава относительно корпуса 1, Расплав истекает струй::ками через отверстия перфорированной стенки кольцевого пространства а , струйки распадаются на капли, которые падая вниз грануляционной башни охлаждаются, образуя твердые гранулы. При увеличении подачи расплава в гранулятор он полностью заполняет кольцевое пространство а и перетекает в кольцевое пространство cf, образуемое перегородками 9 и 10, истекая затем через отверстия перфорированной стенки этого кольцевого пространства. Поступлению расплава в кольцевое пространство с при незаполненном кольцевом пространстве Q препятствует конус 14, направляющий расплав в сторону кольцевого пространства а , Таким образом, при незаполненном кольце-г вом пространстве а расплав не может Попадать в кольцевое пространство rf . Известно, что для получения гранул однородного гранулометрического состава т )лщина слоя расплава на перфорированной стенке должна быть достаточной для того, чтобы создавался нормальный, устойчивый режим истечения струй, исключающий подсос воздуха в струю расплава, который вызывает распыление струи и в конечном результате образование мелких и неоднородных гранул. Толщина слоя расплава на перфорированной стенке зависит от количества подаваемого расплава. Чем больше величина подачи расплава в кольцевое пространство, тем больше толщина слоя расплава на перфорированной стенке, и наоборот, чем меньше подается расплава в какое-либо кольцевое пространство, тем меньше толщина слоя расплава на перфорированной стенке. Необходимо, чтобы при работе гранулятора в его работающие кольцевые пространства подавалось не меньше вполне определенного для каждого кольцевого пространства количества расплава, соответствующего образованию минимально допустимой толщины слоя расплава на его перфорированной стенке, при котором обеспечивается стабильтный режим истечения расплава через отверстия перфорированной стенки и получение однородного гранулометри- ческого состава продукта. Обеспечение требуемой подачи расплава в каждое из работающих кольцевых пространств предложенного гранулятора достигается с помощью заслонки 6, при перемещении которой рычагом 18 изменяется в большую или в меньшую сторону величина зазора ft. На фиг. 1 заслонка показана в среднем положении; на фиг, 2 - в нижнем и на фиг,: 3 - в верхнем положениях. Из сравнения положений заслонки на фиг. 1, 2, 3 видно, что зазор & между заслонкой и стенкой камеры 4, показанный на фиг. 1, имеет среднюю величину, в то время как зазор &, показанный на фиг. 2, имеет меньшую величину, а зазор Ь, показанный на фиг. 3 - наибольшую величину. Соответственно и количество расплава, пропускаемое зазором 5х, будет наименьшим, зазором 6г. - наибольшим, а зазором 6 средним по величине.

При установке заслонки в положение, показанное, на фиг. 2, количество расплава, поступаницего в кольцевое пространство а уменьшится, при этом уменьшится количество расплава, перетекающего из кольцевого пространства о в кольцевое пространство S . При.еке большем уменьшении величины зазора Ь перемещением рычага 18 количество расплава, пропускаемого зазором Ь еще более уменьшитсн.и прекратится перетекание расплава в кольцевое пространство: сГ i при этом подача расплава производиться только в кольцевую секцию сх , а кольцевая секция сГ будет отключена из работы. При положении заслонки, показанном на фиг. 2 и достаточно большой подаче расплава в гранулятор весь расплав не сможет пройти через узкое кольцевое сечение шириной 6i . То избыточное количество расплава, которое не сможет пропустить кольцевое сечение 8i заполняет пространство между камерой 4 и трубой 5 до уровня окон 15 в трубе 5 и переливается внутрь трубы 5. Из пространства, ограниченного внутренней поверхностью трубы 5 и валом 2 расплав поступает в кольцевое пространство 6 , образуемое перегородками 10 и 11, и истекает струйками через перфорированную стенку этого кольцевого пространства. При ведичине подачи расплава в гранулятор, достаточной для заполнения кольцевого пространства 8, расплав через край перегородки «Г перельется в колцевое пространство г , образуемое перегородкой Г и ступицей 7, затем также истекает струйками через пер форированную стенку этого кольцевого пространства.

Поступлению- расплава в кольцевое пространство г при незаполненном кольцевом пространстве & препят.ствует конус 21, направляющий расплав в сторону кольцевого пространства 6 .

Таким образом, путем изменения положений заслбнки 6 перемещением рычага 18 вдоль шкалы 19 в зависимос.ти от количества; додаваемого в гранулятор расплава производится регулирование распределения расплава по кольцевым пространствам и не допускается, таким образом, образование на перфорированной стенке какого5 либо кольцевого пространства недостаточной .толщины слоя расплава. При этом в зависимости от количества расплава, подаваемого в гранулятор, расплав может поступать только в

to одно кольцевое пространство о, в которое расплав подается всегда при работе гранулятора, либо в кольцевое пространство о и одновременно еще в несколько или во все остальные

5 кольцевые пространства (Г, fe , г . Положение рычага определяется по шкале 19, которая должна тарироваться по количеству подаваемого в гранулятор расплава таким образом, чтоQ бы его положение, а следовательно, величина зазора & между заслонкой и камерой 4 обеспечивали вышеописанное требуемое распределение расплава по кольцевым пространствам корпуса гранулятора. При этом исключаются образование недопустимо ма лой толщины слоя расплава на перфорированной стенкэ какого-либо кольцевого пространства и образование мел-, ких и неоднородных гранул.

0

Каждое из кольцевых пространств корпуса гранулятора при его работе создает свой круг орошения грануляционной башни с наибольшей плотностью орошения в виде кольца оро-;

5 шения. При этом размеры кольца наибольшей плотности орошения у всех кольцевых пространств.различны в связи с тем, что они определяются, во-первых, диаметром перфорированной стенки кольцевого пространства, и, во-вторых, степенью заполнения кольцевого пространства расплавом. Чем больше диаметр и степень заполнения расплавом кольцевых пространств гранулятора, тем больше диаметр кольца наибольшей плотности орошения, и наоборот, чем меньше диаметр перфорированной стенки кольцевого пространства и степень Q его заполнения расплавом, тем меньше диаметр кольца наибольшей плотности орошения.

i Диаметры перфорированных стенок / всех кольцевых пространств различэ ны: у кольцевого пространства О-наибольший, у кольцевого пространства г - наименьший, у кольцевых пространств (Г и Ь - средние по величине. Соответственно кольцевое

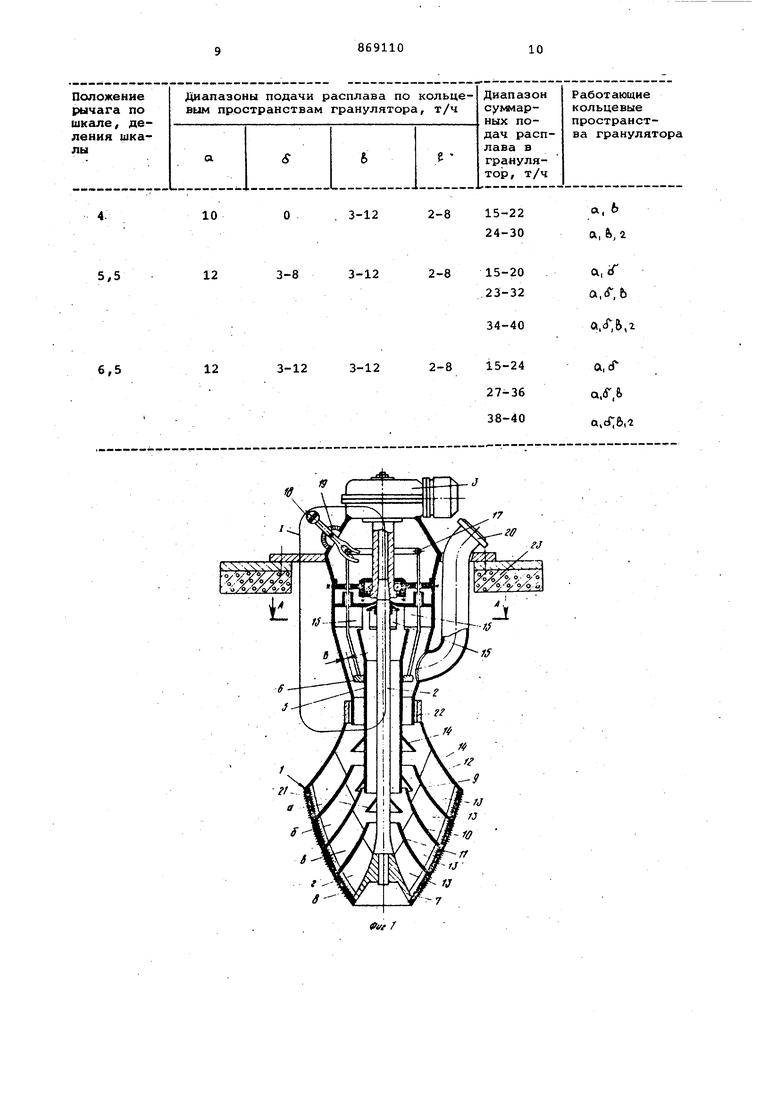

0 пространство .ft создает кольцо наибольшей плотности орошения самого больыаго диаметра, кольцевое пространство 2. -наименьшего диаметра и кольцевые пространства (f и 6 5 среднего диаметра. Регулируя с помощью заслонки степень заполнения расплавом всех четырех кольцевых пространств гранулятора, добиваются наиболее выравненной плотности орошения поперечного сечения грануляционной башни. Выпуклая форма перегородок 9, 10, 11, а также 12 и ступицы 7 способствует плавному, без завихрений подводу расплава к отверстиям перфорированной стенки 8. В результате сокращения за счет этого в значительной степени турбулиьации потоков вблизи отверстий перфорированной стенки стабилизируется режим истечения расплава через отверс- 15 тия, что ведет к образованию гранул более однородного гранулометрического состава. В приведенном выше описании и чертежах заявки описан и изображен гра- 20 нулятор с четырьмя кольцевыми пространствами, как общий случай. В частном случае количество кольцевых пространств может быть от двух и выше, в зависимости от свойств гранулируемого продукта, необходимого гранулометрического состава и других требований. Гранулятор с двумя кольцевыми пространствами будет отличаться от гранулятора .с четырьмя кольцевыми пространствами-тем, что в нем будут отсутствовать перегородки 9 и 11 и конусы 14 и 21. Гранулятор, например, с шестью кольцевыми пространствами будет отличаться от гранулятора с четырьмя кольцевыми пространствами тем, что между крьвакой 12 и перегородкой 10 должна быть установлена кроме перегородки 9 еще одна перегородка, а между ступицей- 7 и перегородкой 10 кроме; перего-40 родни 11 должна быть установлена также еще одна перегородка. Дополнительно к этому должно быть уйтановлено еще по одному конусу на камере 4 и валу 2 над установленными пе- 45 регородками, аналогично конусам 14 и 21 для обеспечения последователь-, ной сверху вниз подачи расплава в кольцевые пространства. Пример использования предлагаемо- 0 го гранулятора плавов. Изготовлен гранулятор со следующими параметрами: . тат в г 40 нул пол го жан не жа не сод 1 к Гр та но ГО де бо че вы вы эк то Наибольший диаметр корпуса, мм350 Наименьший диаметр корпуса, мм154 Высота корпуса, мм610 Количество кольцевых пространств 4 Диаметр отверстий кольцевого прост- ранствi а, мм 1,55 Диамегр отверстий коль;:,евого пространства сГ , мм 1,50 Диаметр отверстий .кольцеього пространства б , MN5 . 1,45 Диаметр о :верстий кольцевого пространства г, мм 1,40 Скорость вращения корпуса, об/мин 240 Производительность, т/ч15-40 Гранулируе1 1й продукт - плав аммиачной селитры Температура продукта,С175-190 В таблице представлены резульы испытаний. При изменениях подачи расплава ранулятор в пределах от 15 до т/ч, на которые был рассчитан граятор, обеспечивается стабильное учение следующего грануляционносостава аммиачной селитры: содерие гранул размером от 1 до 3 мм менее 95% (в среднем 97%), содерие гранул размером от 2 до 3 мм менее 50% (в среднем 60-70%), ержание гранул размером менее м не более 2% (в среднем 1,0%). нулометрический состав продук, полученный на грануляторе, полтью отвечает требованиям нового Т 2-75 Селитра аммиачная, ввеного с 1 января 1977 года, и тре-. ваниям гЬсударственного Знака Каства на селитру аммиачную. Такие сокие результаты достигнуты вперв мировой практике промышленной сплуатации центробежных грануля- . ов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛЯТОР РАСПЛАВОВ | 1983 |

|

SU1208633A1 |

| Устройство для гранулирования расплавов | 1990 |

|

SU1813549A1 |

| Гранулятор расплавов | 1983 |

|

SU1151291A1 |

| Гранулятор | 1991 |

|

SU1813550A1 |

| Устройство для гранулирования расплавов | 1990 |

|

SU1710113A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1995 |

|

RU2138326C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2000 |

|

RU2181305C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2169610C2 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1058593A1 |

1. ГРАНУЛЯТ0Р РАСПЛАВА со держащий корпус,укрепленный на вертикальном валу и имеющий перфорированные бсжовыа стенки, крьшпсу с цент- . радьным отверстием и ступицу , кольцевые перегородки, укрепленные внутри на перфорированных стенках, и питающее устройство с патрубком ввода расплава, о т л и ч а ю щи йс я тем, что, с целью получения продукта однородного гра;нулометрического состава и повышения равномерности плотности орошения, питающе:е устройство содержит наружную коническую камеру с патрубком ввода расплава и центрапьньам патрубком, расположен HBNI в отверстии в крьшпсе, концентрично.усгановлеянук) в камере перетонную трубу с окнами в верхней части, ; нижний тгорец которой расположен около торца одной из кольцевых пер.егоро-; док, расположенной в средней части корпуса, и кольцевуюЗаслонку, снабженную механизмсж вертикального neper мещения и установленную между конической камерой и переточной трубой. 2.Гранулятор по. ц. i, о т л ич а ю щ и и с -я тем, что переточная труба сна,бжена одним или несколькими конусами. / . , (/) 3.Гранулятор -по пп. 1. .или 2, о тл и ча ющи И ся тем, что вал снабжен одним или несколькими конусами. 4.. Гранулятор по пп. 1, 2 или 3, о т.л ичающийся тем, что кольцевые .перегородки, крышка н DO ступица выполнены выпуклыми по отно : шению к вертикальной оси корпуса. ;о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Центробежный гранулятор | 1956 |

|

SU107417A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3298058, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

Авторы

Даты

1984-01-30—Публикация

1975-08-08—Подача