Изобретение относится к устройствам для гранулирования расплавленных материалов и может быть использовано в химической и других отраслях промышленности, преимущественно в производстве гранулированных минеральных удобрений.

Цель изобретения - расширение диапазона рабочих нагрузок при сохранении однородности готового продукта по гранулометрическому составу.

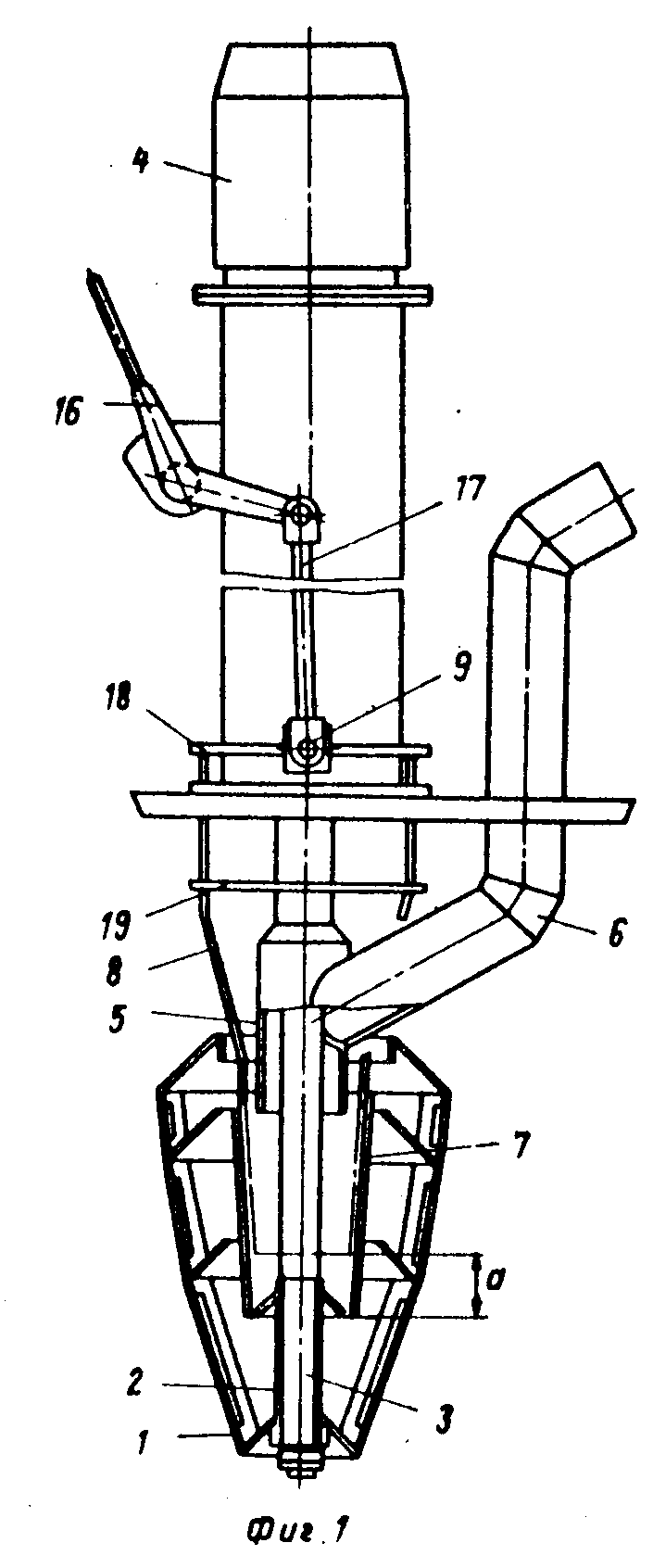

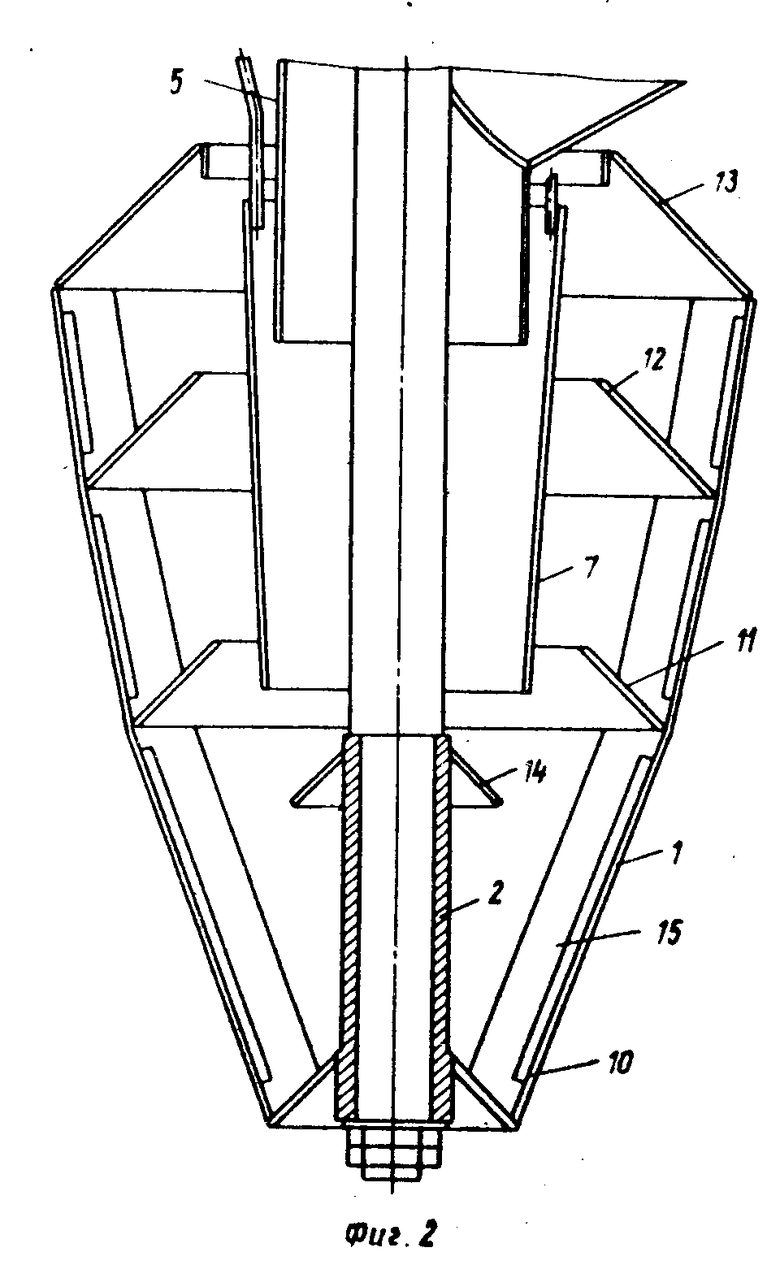

На фиг. 1 показан гранулятор с распределительной трубой в крайнем нижнем положении, разрез; на фиг. 2 - то же, с распределительной трубой в верхнем положении.

Гранулятор включает в себя перфорированный корпус 1, установленный посредством ступицы 2 на валу 3, связанном с приводом 4 вращения, и питающее устройство, состоящее из камеры 5 с патрубком 6 ввода расплава и укрепленной снаружи камеры распределительной трубы 7, связанной тягами 8 с механизмом вертикального перемещения 9. На ступице 2 укреплена перфорированная стенка 10 с закрепленными на ней разделительными кольцевыми перегородками 11 и 12 и крышкой 13 с центральным отверстием. Перегородки 11 и 12 разделяют корпус на секции. К верхней части ступицы прикреплен конус 14. На стенке 10 установлены с зазором над отверстиями радиальные ребра 15. Кольцевые перегородки разделяют полость внутри корпуса на секции.

Механизм вертикального перемещения 9 распределительной трубы в частном случае включает в себя рычаг 16, тяги 17 и кольца 18 и 19. Соединение рычага с тягами и тяг с кольцами 18 шарнирное. Возможны и другие варианты выполнения механизма 9 вертикального перемещения трубы 7.

Нижняя секция гранулятора по производительности выполняется равной или больше производительности любой из последующих секций. Предпочтительно делать ее производительность от 1/3 до 1/2 общей производительности аппарата. При этом факел орошения, создаваемый нижней секцией, рассчитывается таким, что обеспечивается средняя нагрузка по сечению башни, орошаемому нижней секцией, равная средней нагрузке по сечению башни (в нижней части), орошаемому гранулятором целиком.

Работает гранулятор следующим образом.

Гранулятор устанавливается в центральном проеме верхнего перекрытия грануляционной башни. Корпус 1 от привода 4 через вал 4 приводится во вращение вокруг вертикальной оси. По патрубку 6 в гранулятор подается расплав, который поступает в пространство камеры 5 и далее - в распределительную трубу 7. Из распределительной трубы 7 расплав поступает в нижнюю секцию. В секции расплав приобретает угловую скорость, равную скорости вращения корпуса, при этом ребра 15 способствуют вращению расплава совместно с корпусом 1 (препятствуют проскальзыванию плава относительно корпуса). На перфорированной стенке создается слой расплава, который истекает через отверстия струями, затем распадающимися на капли. Капли при охлаждении затвердевают в гранулы в полости башни. Обеспечение толщины слоя расплава, достаточной для устойчивого режима работы гранулятора, без подсоса воздуха через отверстия в струю плава достигается за счет регулирования скорости подвода расплава к отверстиям. При нагрузках, меньших расчетной производительности нижней секции, распределительную трубу устанавливают с помощью механизма 9 в крайнее нижнее положение. По мере увеличения нагрузки осуществляется подъем распределительной трубы, что обеспечивает требуемую скорость подвода расплава к отверстиям в нижней секции.

При нагрузках, выше максимальной производительности нижней секции, распределительную трубу перемещают в крайнее верхнее положение. При этом дальнейшее распределение расплава в последующие секции будет осуществляться автоматически переливом через перегородку, отделяющую секцию от вышерасположенной.

Установка ребер 15 с зазором над перфорированной стенкой предотвращает концентрацию загрязнений в месте стыка ребер с ней.

Таким образом, в предложенном устройстве происходит по мере роста нагрузки расширение факела орошения в пределах охлаждающего кипящего слоя, значительно снижается раздувание факела на входе в кипящий слой и вынос гранул, незатвердевших окончательно, за пределы кипящего слоя, уменьшается образование конгломератов и некондиционного продукта в нижней части грануляционной башни. Это обеспечивает расширение допустимого диапазона рабочих нагрузок (51-77 т/ч) без ухудшения гранулометрического состава готового продукта. Содержание гранул фракции 1-4 мм - 98%, в том числе фракции 2-3 мм - 80% . Кроме того, предлагаемое устройство, содержащее меньшее количество секций, технологичнее в изготовлении и при меньшей металлоемкости удобнее в обслуживании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования расплавов | 1990 |

|

SU1813549A1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1058593A1 |

| Гранулятор расплава | 1975 |

|

SU869110A1 |

| УСТРОЙСТВО ДЛЯ РАЗБРЫЗГИВАНИЯ РАСПЛАВОВ В ГРАНУЛЯЦИОННЫХ БАШНЯХ | 1970 |

|

SU558440A1 |

| Устройство для гранулирования расплавов | 1990 |

|

SU1710113A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1990 |

|

SU1835686A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2000 |

|

RU2181305C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2169610C2 |

| Установка для гранулирования расплавов | 1975 |

|

SU735297A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

ГРАНУЛЯТОР РАСПЛАВОВ, содержащий корпус, укрепленный на вертикальном валу и имеющий боковые перфорированные стенки, крышку, и ступицу, кольцевые перегородки, укрепленные внутри корпуса на перфорированных стенках и разделяющие его на секции, и питающее устройство в виде камеры с патрубком ввода расплава, отличающийся тем, что, с целью расширения диапазона рабочих нагрузок при сохранении однородности готового продукта по гранулометрическому составу, он снабжен распределительной трубой, установленной снаружи камеры питающего устройства концентрично ей и связанной с механизмом вертикального перемещения.

| Гранулятор расплава | 1975 |

|

SU869110A1 |

Авторы

Даты

1995-03-10—Публикация

1983-12-05—Подача