29 1

(Л

ю

00 00 4:

| название | год | авторы | номер документа |

|---|---|---|---|

| Листогибочная валковая машина | 1977 |

|

SU745572A1 |

| Листогибочная валковая машина | 1987 |

|

SU1523213A1 |

| Трехвалковая листогибочная машина | 1977 |

|

SU721160A1 |

| МАШИНА ЛИСТОГИБОЧНАЯ ВАЛКОВАЯ | 2001 |

|

RU2224610C2 |

| Валковая листогибочная машина | 1979 |

|

SU880556A1 |

| Станок для гибки колец | 1990 |

|

SU1754269A1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1993 |

|

RU2015772C1 |

| ЧЕТЫРЕХВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2002 |

|

RU2236321C2 |

| КОМПЛЕКТ ВАЛКОВ ЛИСТОГИБОЧНОЙ МАШИНЫ | 1991 |

|

RU2068748C1 |

| МАШИНА ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ | 2005 |

|

RU2318625C2 |

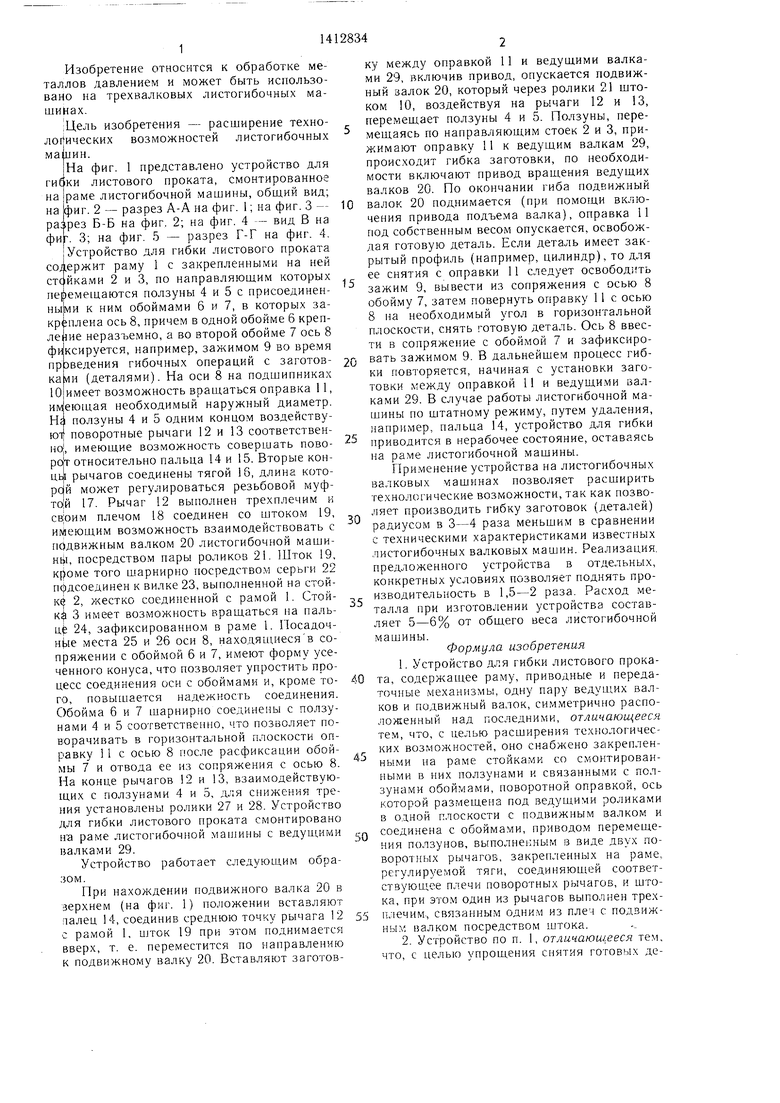

Изобретение относится к обработке ма- таллов давлением и может быть использовано на трехвалковых листогибочных машинах. Цель - расширение технологических возможностей листогибочных машин. Устройство для гибки содержит два ведущих валка 29 и расположенный над ними подвижный валок 20, оправку II, установленную под ведущими валками. Ось оправки 11 закреплена в обоймах, связанных с ползунами, перемещающимися в стойках, закрепленных на раме. Привод ползунов выполнен в виде двух поворотных рычагов, связанных между собой тягой, а один из рычагов связан с подвижным валком посредством штока 19. При перемещении подвижного валка рычаги поворачиваются, перемещая ползуны и оправку I 1. 2 з. п. ф-лы, 5 ил.

Фиг.-/

Изобретение относится к обработке металлов давлением и может быть использовано на трехвалковых листогибочных машинах.

Щель изобретения - расширение технологических возможностей листогибочных ма|11ин.

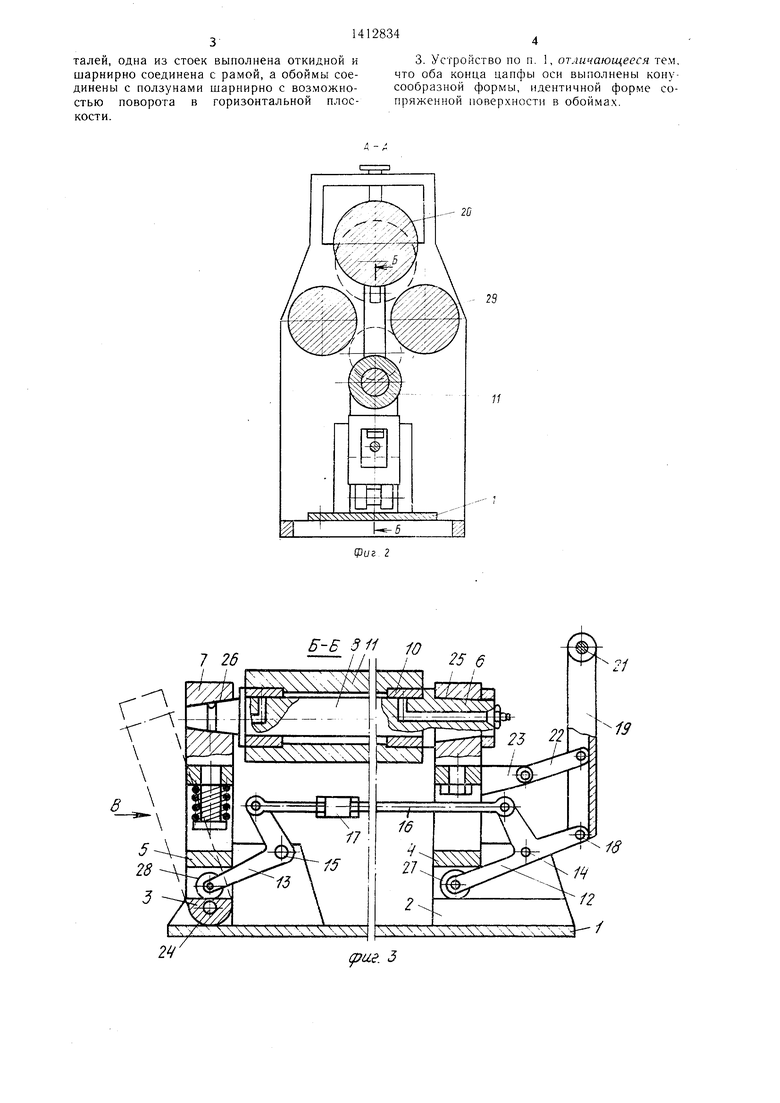

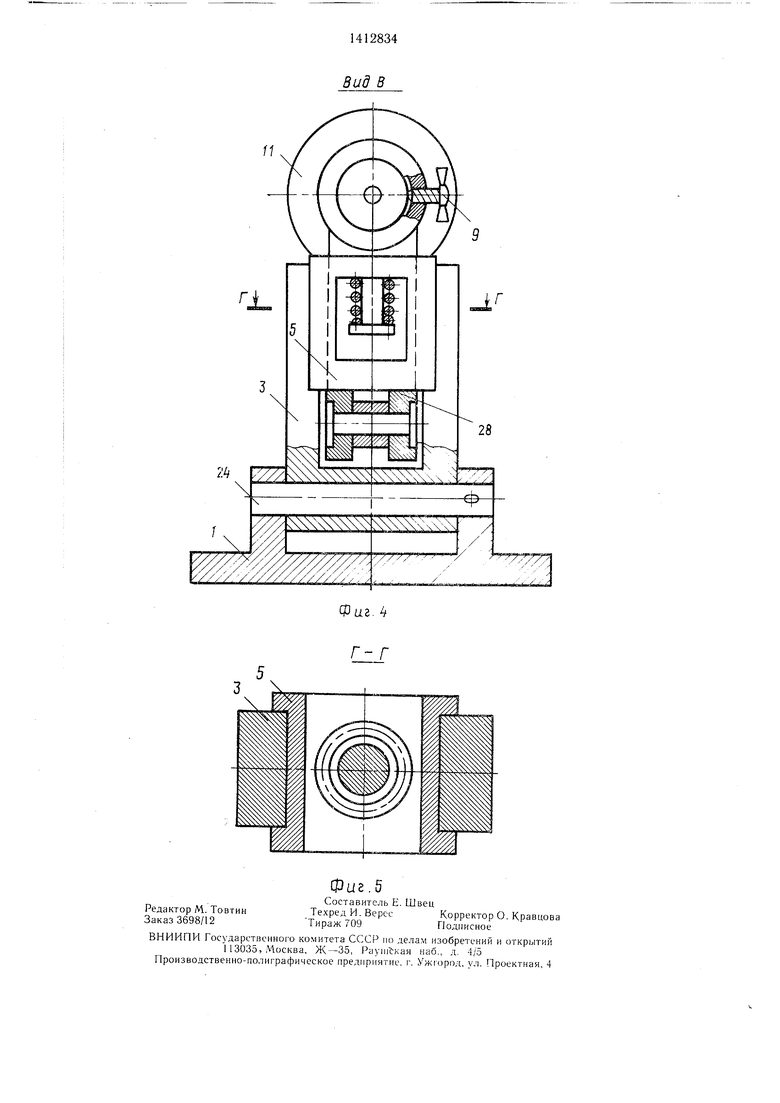

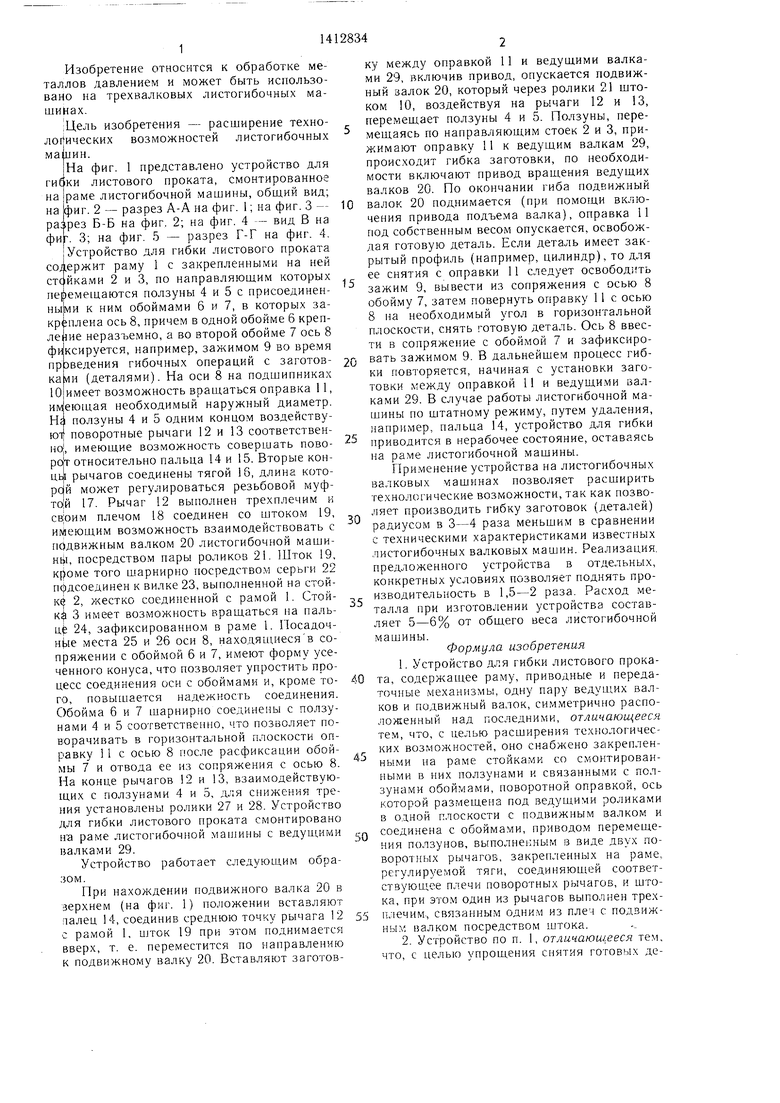

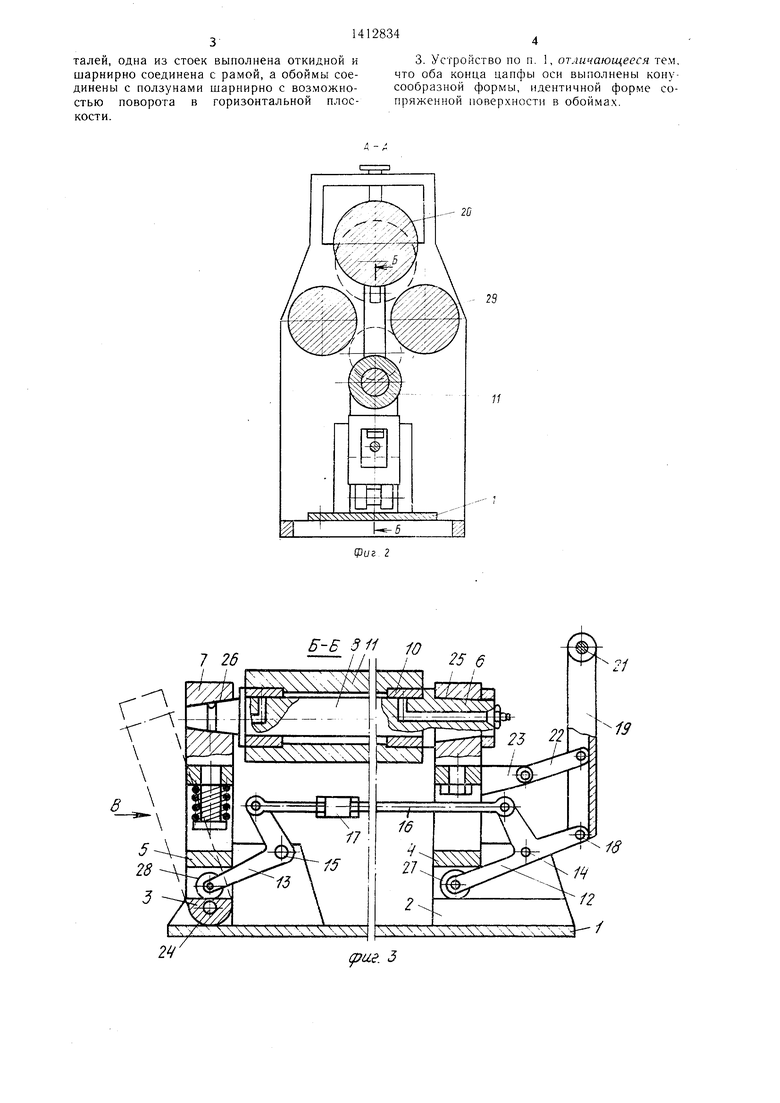

|На фиг. 1 представлено устройство для ГИ0КИ листового проката, смонтированное на|раме листогибочной машины, обш,ий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 4.

Устройство для гибки листового проката соАержит раму 1 с закрепленными на ней стс йками 2 и 3, по направляюш,им которых перемещаются ползуны 4 и 5 с присоединен- HbiJMH к ним обоймами 6 и 7, в которых за- кр плена ось 8, причем в одной обойме 6 крепление неразъемно, а во второй обойме 7 ось 8 фиксируется, например, зажимом 9 во время

10

15

ку между оправкой 11 и ведущими валками 29, включив привод, опускается подвижный залок 20, который через ролики 21 штоком 10, воздействуя на рычаги 12 и 13, перемеш,ает ползуны 4 и 5. Ползуны, пере- меш,аясь по направляюш,им стоек 2 и 3, прижимают оправку 11 к ведушим валкам 29, происходит гибка заготовки, по необходимости включают привод вращения ведуших валков 20. По окончании 1 иба подвижный валок 20 поднимается (при ПОМОЕЦИ включения привода подъема валка), оправка 11 под собственным весом опускается, освобождая готовую деталь. Если деталь имеет закрытый профиль (например, цилиндр), то для ее снятия с оправки 11 следует освободить зажим 9, вывести из сопряжения с осью 8 обойму 7, зате.м повернуть оправку 11 с осью 8 на необходимый угол в горизонтальной плоскости, снять готовую деталь. Ось 8 ввести в сопряжение с обоймой 7 и зафиксиро25

30

35

пр эведения гибочных операций с заготов- 20 зажимом 9. В дальнейшем процесс гиб- (деталями). На оси 8 на подшипниках 10|имеет возможность вращаться оправка 11, иЦею1цая необходимь й наружный диаметр. Н4 ползуны 4 и 5 одним концо.м воздействуют поворотные рычаги 12 и 13 соответственно, имеющие возможность совершать пово- рф относительно пальца 14 и 15. Вторые кон- Hbi рь чагов соединены тягой 16, длина кото- рс|й может регулироваться резьбовой муф- тцй 17. Рычаг 12 выполнен трехплечим и плечом 18 соединен со штоком 19, имеющим возможность взаимодействовать с подвижным валком 20 листогибочной маши- Hrti, посредством пары роликов 21. Шток 19, )оме того шарнирно посредством серьги 22 псрдсоединен к вилке 23, выполненной на стой- к(| 2, жестко соединенной с рамой 1. Стой- к 3 имеет возможность вращаться на наль- цё 24, зафиксированном в раме 1. Посадоч- нЫе места 25 и 26 оси 8, находящиеся в сопряжении с обоймой 6 и 7, имеют форму усеченного конуса, что позволяет упростить процесс соединения оси с обоймами и, кроме того, повышается надежность соединения. Обойма 6 и 7 шарнирно соединены с ползунами 4 и 5 соответственно, что позволяет поворачивать в горизонтальной плоскости оправку 11 с осью 8 после расфиксации обоймы 7 и отвода ее из сопряжения с осью 8. На конце рычагов 2 и 13, взаимодействующих с ползунами 4 и о, для снижения трения установлены ролики 27 и 28. Устройство для гибки листового проката смонтировано на раме листогибочной машины с ведущигу .и валками 29.

Устройство работает следующим образом.

При нахождении подвижного валка 20 в зерхнем (на фкг. 1) положении вставляют палец 14, соединив среднюю точку рычага 12 с рамой 1, HjTOK 19 при этом поднимается вверх, т. е. переместится по направлению к подвижному валку 20. Вставляют заготов40

45

50

ки повторяется, начиная с установки заготовки между оправкой 11 и ведуилими валками 29. В случае работы листогибочной машины по штатному режиму, путем удаления, например, пальца 14, устройство для гибки приводится в нерабочее состояние, оставаясь на раме листогибочной машины.

Применение устройства на листогибочных валковых машинах позволяет расширить технологические возможности, так как позволяет производить гибку заготовок (деталей) радиусом в 3-4 раза меньшим в сравнении с техническими характеристиками известных листогибочных валковых машин. Реализация, предложенного устройства в отдельных, конкретных условиях позволяет поднять производительность в 1,5-2 раза. Расход металла при изготовлении устройства составляет 5-6% от общего веса листогибочной машины.

Формула изобретения

5

ку между оправкой 11 и ведущими валками 29, включив привод, опускается подвижный залок 20, который через ролики 21 штоком 10, воздействуя на рычаги 12 и 13, перемеш,ает ползуны 4 и 5. Ползуны, пере- меш,аясь по направляюш,им стоек 2 и 3, прижимают оправку 11 к ведушим валкам 29, происходит гибка заготовки, по необходимости включают привод вращения ведуших валков 20. По окончании 1 иба подвижный валок 20 поднимается (при ПОМОЕЦИ включения привода подъема валка), оправка 11 под собственным весом опускается, освобождая готовую деталь. Если деталь имеет закрытый профиль (например, цилиндр), то для ее снятия с оправки 11 следует освободить зажим 9, вывести из сопряжения с осью 8 обойму 7, зате.м повернуть оправку 11 с осью 8 на необходимый угол в горизонтальной плоскости, снять готовую деталь. Ось 8 ввести в сопряжение с обоймой 7 и зафиксиро0 зажимом 9. В дальнейшем процесс гиб-

5

0

5

0 зажимом 9. В дальнейшем процесс гиб-

0

5

0

ки повторяется, начиная с установки заготовки между оправкой 11 и ведуилими валками 29. В случае работы листогибочной машины по штатному режиму, путем удаления, например, пальца 14, устройство для гибки приводится в нерабочее состояние, оставаясь на раме листогибочной машины.

Применение устройства на листогибочных валковых машинах позволяет расширить технологические возможности, так как позволяет производить гибку заготовок (деталей) радиусом в 3-4 раза меньшим в сравнении с техническими характеристиками известных листогибочных валковых машин. Реализация, предложенного устройства в отдельных, конкретных условиях позволяет поднять производительность в 1,5-2 раза. Расход металла при изготовлении устройства составляет 5-6% от общего веса листогибочной машины.

Формула изобретения

кости.

7 26

Б-Б за io

11

/

дуие. J

11

Фаг.

Г

| Валковые листогибочные машины | |||

| М.: НИИМАШ, Кузнечно-прессовое машиностроение, 1972, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1988-07-30—Публикация

1986-04-11—Подача